瓦斯抽采二次膨胀封孔材料膨胀机理及应用研究*

王志明,孙玉宁,宋维宾,王永龙

(1. 河南理工大学 能源科学与工程学院,河南 焦作 454002;2.河南理工大学 深井瓦斯抽采与围岩控制国家地方联合工程实验室,河南 焦作 454000)

0 引言

瓦斯抽采是煤矿灾害防治、资源开发和保护环境的重要技术手段[1]。封孔质量差会直接导致外部空气在抽采负压作用下漏入钻孔,进而降低抽采浓度。影响封孔质量的因素包括地质条件、封孔深度、封孔段长度、采矿扰动及封孔材料性能等[2]。通过数值模拟及现场测试可优化封孔深度和封孔段长度[3],但即便上述封孔参数均达到最优,在地应力作用下,钻孔周围裂隙仍然发育,进而导致钻孔漏气。

为降低因裂隙发育引起的钻孔漏气,周福宝等[4]提出了“二次封孔技术”;孙玉宁等[5]开发了三囊袋封堵器及 “封-堵一体化”技术;翟成等[6]开发了1种柔性膏体材料。上述研究均通过将材料注入钻孔周边裂隙,以减少钻孔漏气,进而大幅改善瓦斯抽采效果。然而,目前并未提出在钻孔初次密封时减少或抑制裂隙发育的相关技术。目前水泥基封孔材料应用较多,而该材料几乎不能对钻孔提供支护。水泥基材料密封的钻孔预抽一段时间后,其周围裂隙发育,漏气严重[7]。王志明等[8]通过建立钻孔力学模型研究钻孔漏气,发现封孔材料对孔壁的支护作用可抑制裂隙发育,降低漏气圈截面积,进而抑制漏气。

为了通过初次封孔来抑制裂隙发育,开发1种用于封孔的二次膨胀材料(DE);利用自制的膨胀力测试装置、X射线衍射(XRD)及扫描电镜(SEM)分析DE材料和水泥基材料的膨胀力及微观结构,并探讨DE材料的膨胀机制;最后通过工业性试验,考察了DE材料的工程应用效果。

1 材料和方法

1.1 原材料

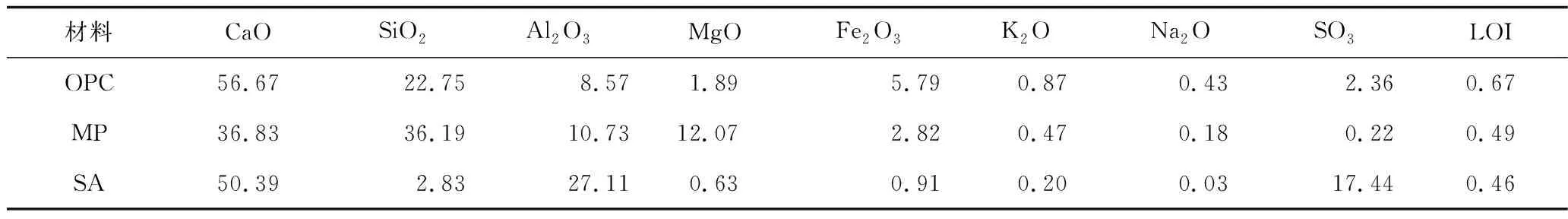

试验原材料有:焦作中晶水泥厂的普通硅酸盐水泥(OPC)和丹阳矿粉厂的矿粉(MP)、固相膨胀剂(SA)、膨润土(Na-B)、减水剂(WA)及铝粉(AP)。SA为生石灰、无水石膏、铝酸盐水泥按比例磨制而成,其余为市售。表1列出了部分原料的化学组成。

表1 原料的化学组成

按照标准《混凝土外加剂匀质性试验方法》(GB/T 8077-2012 )、《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346-2011)和《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999),DE材料基本性能见表2。现场施工要求DE浆液15 min内的流动度大于220 mm,强度大于4 MPa。据此,DE的最佳配比为:m(OPC)∶m(MP)∶m(SA)∶m(Na-B)∶m(WA)∶m(AP)= 8∶9∶2.2∶0.6∶0.1∶0.1,水灰比0.8∶1。水泥基材料以OPC,Na-B,WA及AP为原料,最佳质量比1∶0.03∶0.02∶0.002,水灰比为0.6∶1[7]。

表2 DE材料流动度、凝结时间及强度特性Table 2 Properties of fluidity, setting time and strength for the DE material

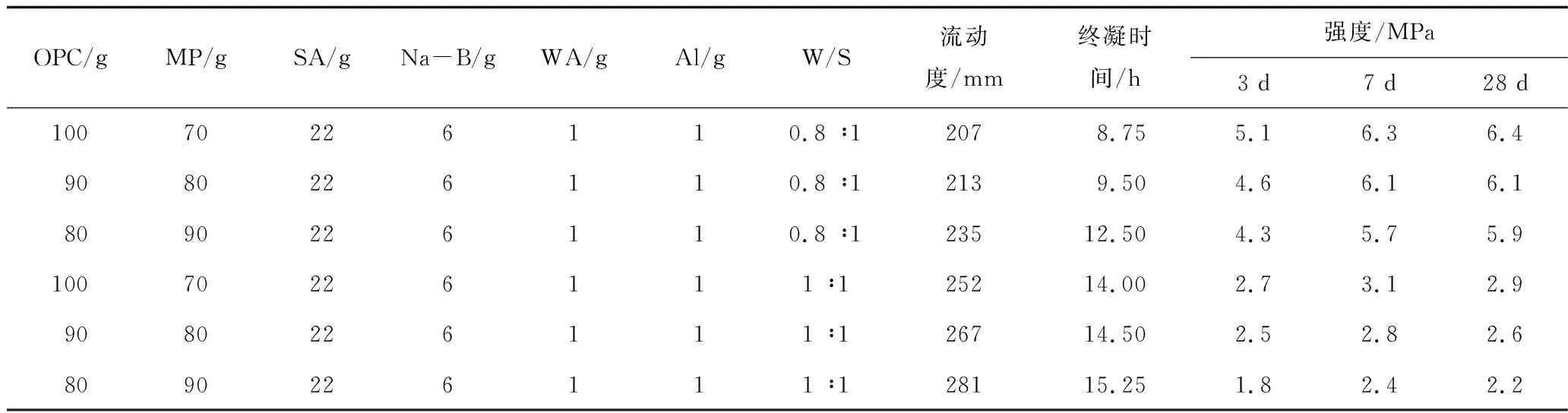

图1为2种材料的自由膨胀率,在铝粉的发泡作用下,2种材料在水化初期均迅速膨胀。水泥基材料的自由膨胀率于20 h达到最大值10.6%,此后不再升高;此时,DE材料自由膨胀率为9.7%,但DE材料固化后的膨胀率持续增大,表明DE材料发生了后期膨胀。

图1 材料的自由膨胀率Fig.1 Curves of free swelling ratio of materials over time

1.2 试验方法

1.2.1 膨胀力测试

为测试材料的膨胀力,笔者研制了图2所示的膨胀力测试装置,由圆筒、底座(厚20 mm)、盖板(厚20 mm)及螺栓(直径7 mm)构成。沿圆筒壁切向均匀粘贴3个应变片,通过应变仪监测应变值,求其平均值ε,则作用于圆筒壁的膨胀力为[9]:

(1)

式中:p为膨胀力,MPa;E为圆筒材料的弹性模量,MPa;v为泊松比;r0为圆筒内径,mm;δ是圆筒壁厚,mm。试验在25℃恒温下进行,采用4种不同壁厚的圆筒来约束材料,对材料施加不同的约束刚度。定义对材料的约束刚度(S)为圆筒的切向拉伸刚度,试验中所采用的圆筒壁厚分别为3,4,5和6 mm,其对应的的S值分别为61.8,82.4,103和123.6 MPa·m2。

1.圆筒; 2.底座; 3.盖板; 4.螺栓;5.应变片;6.应变仪。图2 膨胀力测试装置Fig.2 Swelling pressure test device

1.2.2 微观结构表征

1)试样制作

按水灰比分别将DE、水泥基材料和水拌合,倒入圆筒,振动、抹平,随后用螺栓固定盖板与底座,制作水化时间分别为1,7和14 d的试样。将试样破碎成10 mm以下的小块,无水乙醇浸泡48 h后45℃下烘干。

2)XRD及SEM分析

将试样碎块研磨至200目以上,采用X射线衍射仪(D8 Advance,Bruker)进行物相检测(Cu靶,Ka辐射,管电压40 kV,管电流40 mA,扫描范围:2θ=5°~70°,扫描步长0.02°)。采用FEI Quanta 250 FEG-SEM场发射扫描电镜,在放大3 000倍条件下观察块状试样的表面结构及形貌。

2 结果与讨论

2.1 DE材料膨胀力特性

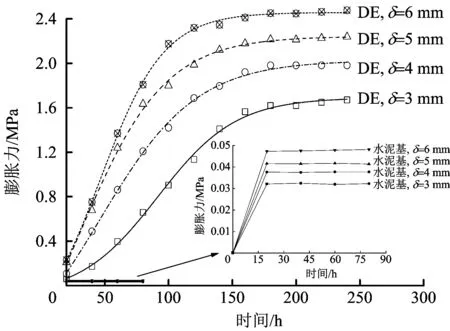

图3为不同约束条件下材料的膨胀力-时间曲线。相比水泥基材料,DE材料膨胀力较高,并具有显著的时间效应。S为82.4 MPa·m2时,水泥基材料的膨胀力小于0.05 MPa,而DE材料水化20 h的膨胀力为0.108 MPa,100 h时为1.421 MPa,240 h时为1.982 MPa。S分别为61.8,103和123.6 MPa·m2时,DE材料的膨胀力随时间依旧表现为:水化初期膨胀力快速升高,而后升高趋势减缓,最后逐渐达到最大值(MSP)。但是从试验结果可以看出,随着约束刚度的增大,材料膨胀力达到最大值的时间降低。

图3 不同约束条件下材料的膨胀力-时间关系Fig.3 Cureves of swelling pressure varying over time under different constraint conditions

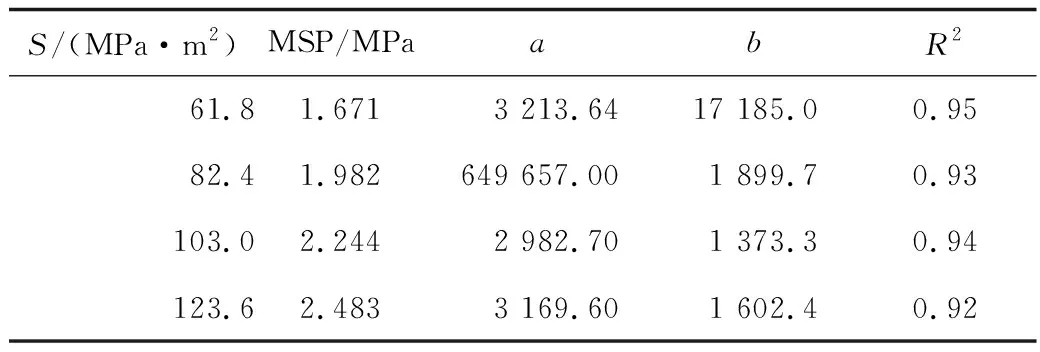

为描述DE材料膨胀力的时间效应,引入式(2)对试验数据进行拟合,拟合参数见表3。拟合曲线与4组试验数据之间的相关系数均大于0.90,表明式(2)可以较准确地描述DE材料膨胀力的时间效应。同时,由表3可以看出,MSP随S值的增大而增大。由于硬煤层钻孔较软煤层钻孔对DE材料提供更大的约束刚度,则DE材料在硬煤层钻孔中产生的膨胀力要大于软煤层钻孔。

(2)

式中:MSP为膨胀力最大值,MPa;a,b为拟合参数;T为时间,h。

表3 拟合参数Table 3 Fitting parameters

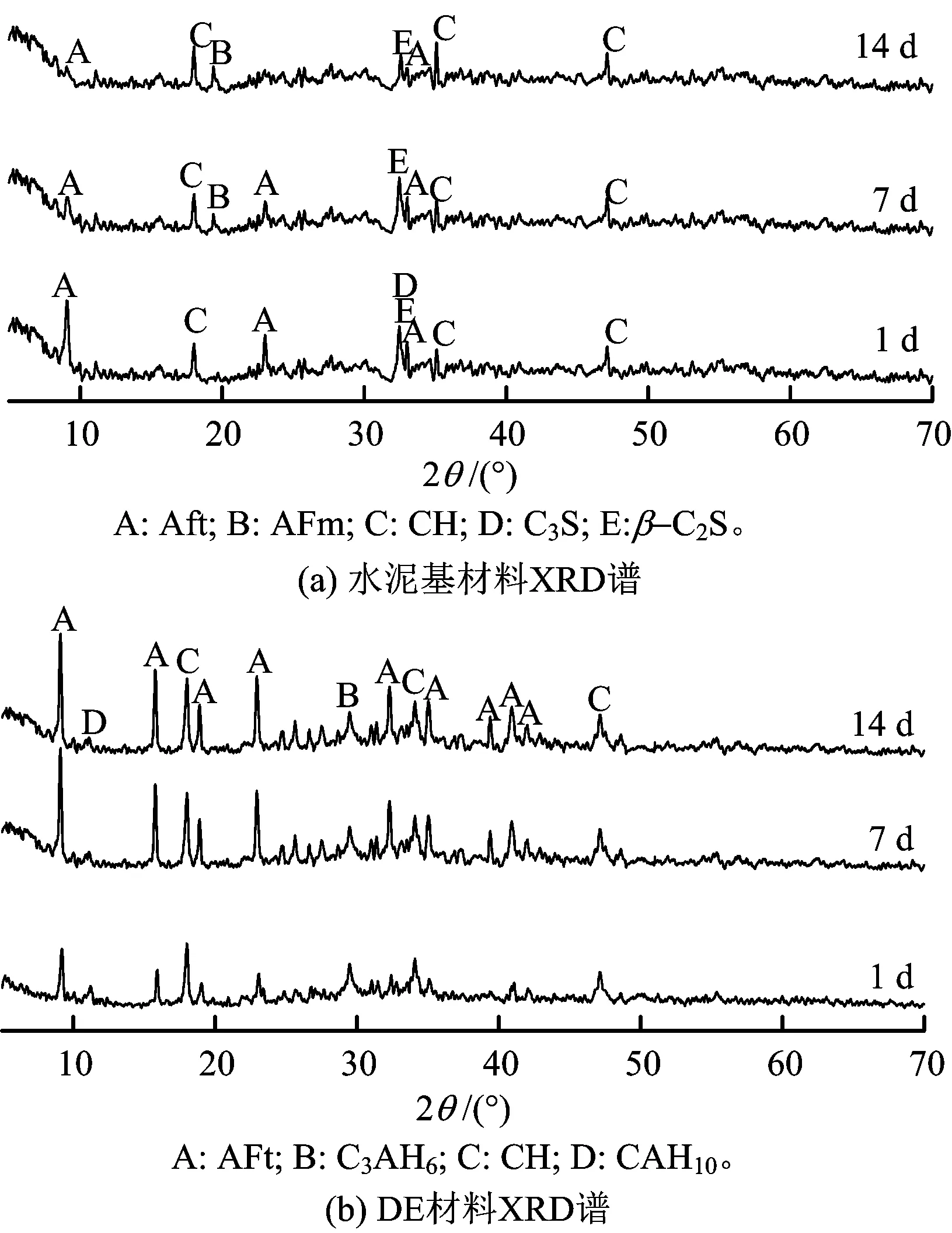

2.2 XRD分析结果

图4为2种材料的XRD衍射图。图4(a)为水泥基材料的XRD谱,水泥基材料的水化产物有:钙矾石(AFt)、Ca(OH)2(CH)、单硫型水化硫铝酸钙(AFm)。CH特征峰分别为0.492 37,0.254 75及0.192 94 nm,AFt的特征峰分别为0.973 61,0.385 46及0.271 87 nm,AFm的特征峰为0.449 99 nm。通过2θ= 29°~31°之间的弥散峰可确定无定型C-S-H凝胶。由不同水化时期的XRD谱可看出,随水化进行水泥基材料中C-S-H凝胶的衍射峰并未发生明显的变化,表明水泥基材料中C-S-H凝胶比较稳定。另外, AFt的衍射峰高度随材料水化降低,而AFm特征峰增强,这是由于石膏含量不足时,生成的AFt相与C3A水化产物C4AH13反应生成AFm相及CH[10],这也可以解释图4(a)中CH衍射峰的略微升高。

图4 XRD衍射图Fig.4 XRD patterns of materials

图4(b)为DE材料的XRD谱。相比水泥基材料,DE材料水化1 d时,生成了大量AFt。水化7 d时,AFt衍射强度显著增大,而水化14 d时AFt的衍射峰较7 d略微增强,说明DE材料固化后AFt的含量逐渐增多,但是水化7 d后的增幅减弱。DE材料的产物CH(特征峰分别为:0.494 41,0.262 40和0.192 21 nm)衍射峰随龄期略微增强。通过2θ= 48°~50°之间的弥散峰可以观察到C-S-H凝胶,但是随着水化进行C-S-H衍射峰小幅衰减。

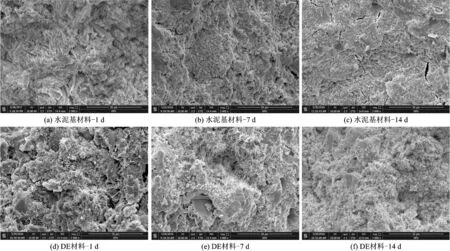

2.3 SEM分析结果

水泥基和DE材料分别水化1,7和14 d的微观形貌如图5所示。水泥基材料水化1 d时生成了层状CH、絮状C-S-H凝胶及少量针状AFt。随水泥基材料水化,AFt尺寸变小;水化7 d时,仅在缝隙中观察到细小的针状AFt。而在水化14 d的图像中,几乎没有针状AFt,这与水泥基材料的XRD结果一致。相比水泥基材料,DE材料水化1 d时,在C-S-H凝胶边缘生成了较多的针状AFt,并朝向孔隙。水化7 d时,AFt数量增多,且针状的AFt晶体穿插于CH与C-S-H之间。水化14 d时, AFt由针状晶体转变为柱状晶体。根据XRD结果,AFt在14d的衍射峰高度较7 d时并未大幅增强,这说明水化14 d后并没有大量新的AFt晶体生成,从SEM结果可以推断AFt晶体发生了延迟膨胀。此外,通过SEM分析,发现DE材料断口表面的孔隙随龄期减少,后期膨胀并未引起DE材料产生裂隙,因此DE材料的密封性不会因后期膨胀而削减。

2.4 后期膨胀机制探讨

(3)

图5 材料的SEM形貌Fig.5 The micrographs of the materials

3 工程应用效果分析

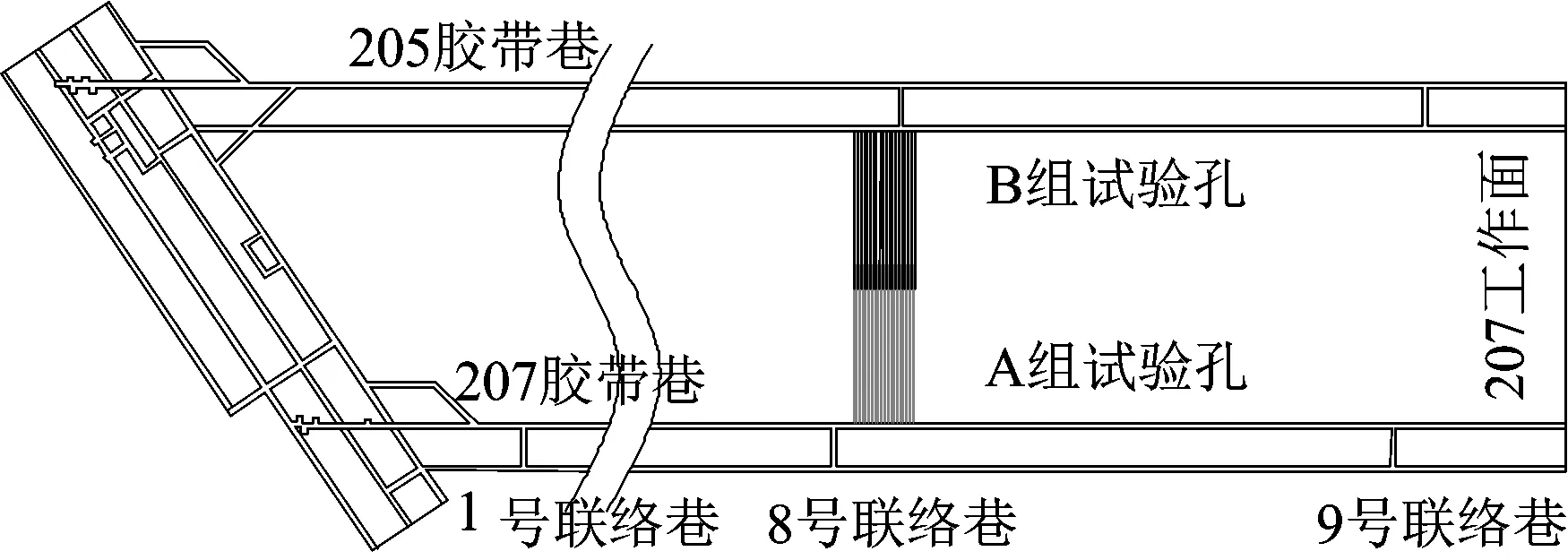

3.1 试验概况

为验证DE材料的实际应用效果,在陕西黄陵二矿进行工业性试验,并与水泥基材料进行对比分析。试验地点选在207工作面,试验区域煤层倾角4°~7°,最大埋深413 m,瓦斯含量6.75~14.52 m3·t-1,瓦斯压力0.29~1.51 MPa,煤岩渗透率为6.7×10-17~3.6×10-16m2,坚固性系数为0.85~0.94。布置试验钻孔2组各20个,孔间距3 m,钻孔设计长度150 m,倾角3°~7°。所有钻孔采均用囊袋式注浆封孔器,封孔深度16 m。A组钻孔采用DE材料密封,B组钻孔采用水泥基材料密封。试验位置及钻孔布置如图6所示。钻孔密封后并入抽采管路,在负压-15 kPa条件下预抽,记录预抽50 d的孔口浓度及瓦斯纯流量。

图6 试验位置及钻孔布置Fig.6 Test location and layout of testing boreholes

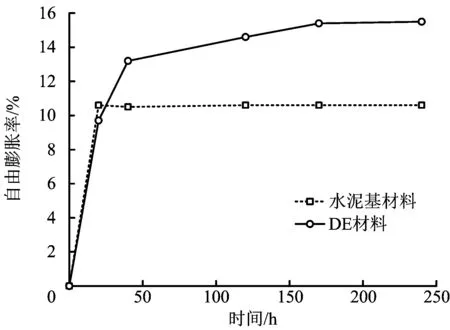

3.2 结果对比

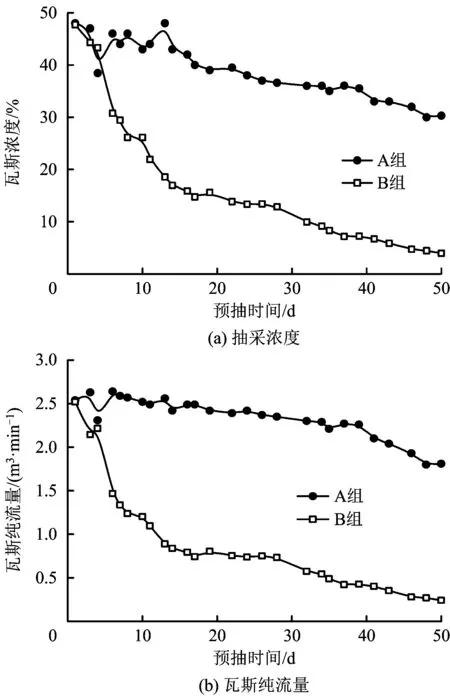

图7 工业性试验结果Fig.7 Industrial test results

图7(a)为瓦斯浓度-时间曲线,图7(b)为瓦斯纯流量-时间曲线。预抽初期,A,B 2组的瓦斯抽采浓度及纯流量无显著差异。第5天起,B组钻孔瓦斯浓度开始大幅下降,最终降至3.9%,50 d内平均瓦斯浓度为17.5%。而A组钻孔浓度要明显高于B组钻孔,其瓦斯浓度30%~48%(平均浓度39%)。此外,B组钻孔瓦斯纯流量衰减较快,在预抽8 d时,瓦斯纯流量便降低至初始值的一半。瓦斯预抽50 d内,A组钻孔的瓦斯纯流量平均值为2.34 m3·min-1,而B组仅为0.90 m3·min-1。

工业试验结果表明:水泥基材料及DE材料密封的钻孔初期漏气量均比较小;但随抽采持续,水泥基材料密封的钻孔漏气逐渐增大,而DE材料密封的钻孔在抽采后期的漏气较少。尽管如此,DE材料密封的钻孔仍有漏气,且瓦斯浓度及纯量有进一步降低的趋势,DE材料封孔只能暂时抑制而不能彻底消除钻孔漏气。当瓦斯浓度及纯量低于一定值时,应及时对钻孔裂隙进行二次封堵,以改善抽采效果。

4 结论

1)相比水泥基封孔材料,DE材料具有显著的膨胀力;该膨胀力表现出先快速增大,然后逐渐趋于稳定的时间效应,通过非线性拟合,得到了这一特性的数学表达式;此外,DE材料的膨胀力随着约束刚度的增大而升高。

2)通过微观结构表征发现,水化1 d时,DE材料生成的AFt数量较水泥基材料多。在水化7 d以前,AFt数量不断增多,水化7 d后AFt数量基本不变,但是发生延迟膨胀。可以推断AFt的形成及延迟膨胀是引起材料后期膨胀的主要因素。

3)工业应用效果表明,相比水泥基材料,DE材料可以有效缓解钻孔漏气,提高瓦斯抽采浓度及纯量。