水性聚氨酯漆料干燥速率及漆膜性能影响规律研究

张家祖 ,徐 康 ,袁少飞 ,王洪艳 ,张 建 ,张文标 ,李 琴

(1.浙江农林大学 工程学院,浙江 临安 311300;2.浙江省林业科学研究院 浙江省竹类研究重点实验室,浙江 杭州 310023)

目前我国家具用木器涂料主要以溶剂型聚氨酯、硝基涂料为主,其在制造和施工过程中释放出大量甲醛、醇类、卤代烃、苯系物以及游离二异氰酸酯等有毒有害物质[1],对生态环境及人类健康带来严重危害。相比于高VOC(挥发性有机化合物)排放的油性漆,水性漆采用水作为主要溶剂,具有无毒、安全、环保等优点[2-3],因而部分发达城市如北京、深圳已颁布新规,要求增加家具用木器涂料中的水性漆使用比重。为此,水性木器涂料在装饰装修家具行业中的应用前景也将变得日益广泛[4-5]。目前,国内外关于水性木器涂料的研究主要以聚氨酯、丙烯酸以及两者合成物为主成分的水性漆料为主。其中,关于家具用水性聚氨酯的研究主要以漆料制备和改性等[6-7]为主,包括水性聚氨酯制备与合成[8-9],以改善水性聚氨酯综合性能为主的交联改性[10-11]、复合改性[12]、纳米改性[13-14]及环氧树脂改性[15]等,水性聚氨酯成膜技术及漆膜理化性能研究等[10,16]。另一方面,关于水性漆涂饰及干燥技术[17-18]等方面的研究也有一定涉及,干燥过程中的温湿度对水性聚氨酯漆膜干燥速率及漆膜性能起关键作用[19]。除了温湿度以外,漆料和基材类型、涂饰工艺等对水性漆干燥及漆膜性能也存在一定影响,但有关这方面的研究相对较少,还不够系统和深入。

本研究以实验室自制的4种水性聚氨酯漆料为研究对象,分析不同漆料、基材类型及涂饰工艺对水性漆表干、实干时间以及漆膜硬度、附着力、耐磨性的影响,以期为水性木器漆料的涂饰和干燥技术提供参考和依据。

1 材料与方法

1.1 试验材料

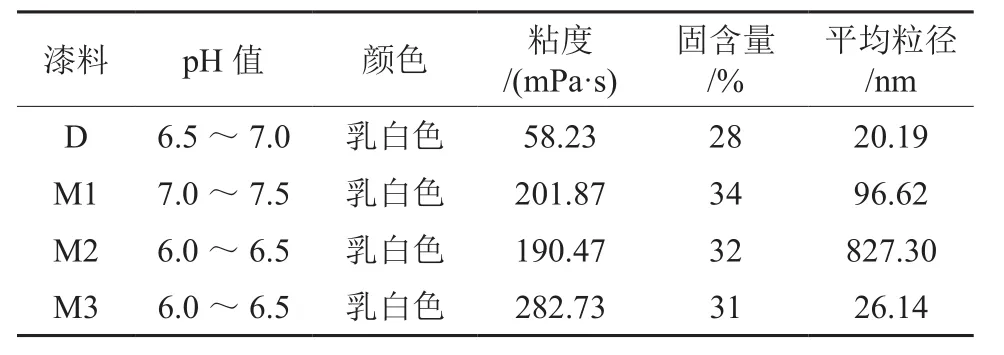

试验用材为市场购置的樱桃木Prunus serotina、白橡 Quercus alba、红橡Quercus rubra、水曲柳Fraxinus mandschurica、沙比利Entandrophragma cylindricum贴面胶合板素材,厚度为3 mm,含水率分别为8.6%、11.1%、9.8%、10.7%、10.2%。将其加工成尺寸为100 mm(长)×100 mm(宽)× 3 mm(厚)的规格后放入自封袋中待用。漆料为实验室自主研配的单组份水性聚氨酯,性能参数见表1,其中D为底漆,M1、M2、M3为面漆。

表1 水性漆基本参数Table 1 Property parameters of waterborne coatings

其余试验材料主要有:400#砂纸、600#砂纸、马口铁板(70 mmh150 mm)、水性木器漆专用刷、AP180/39(180#0/3)型砂布条(12.7 mmh 165 mm)、57 mm透明胶带、脱脂棉、中华牌高级绘图铅笔(9B~9H)、15 cmh15 cm定性滤纸(75 g/m2)、聚苯乙烯样品池(DTS0012)。

1.2 仪器与设备

主要使用的仪器和设备有:数字式粘度计(NDJ-5S,上海尼润)、纳米粒径电位分析仪(Zetasizer Nano ZS90,英国)、可程式恒温恒湿试验机(JW-500-20,上海巨为)、电子天平(JY20002,感量:0.01 g,上海舜宇)、秒表(TF807,深圳惠波)、漆膜干燥时间测定器(QGS,天津圣鑫达)、铅笔硬度计(BY-750,上海普申)、漆膜划格器(HGQ,2 mm间距,上海普申)和漆膜磨耗仪(JM-IV,上海普申)。

1.3 试验方法

1.3.1 试验设计

以水性漆料M1、M2和M3为研究对象时,选定涂饰工艺为“一底两面”(即分别涂饰一遍底漆和二遍面漆),底漆和面漆每遍的涂饰量分别为100、 120 g/m2,基材为樱桃木贴面胶合板,综合比较漆料干燥速率及漆膜性能,优选出较优漆料;以基材樱桃木、水曲柳、红橡、白橡和沙比利为研究对象时,以较优漆料为涂饰面漆,涂饰工艺参数同上,分析不同基材对漆料干燥速率及漆膜性能的影响;以涂饰工艺“一底一面”(即分别涂饰一遍底漆和一遍面漆)、“一底两面”和“两底两面”(即分别涂饰两遍底漆和两遍面漆)为研究对象时,以较优漆料和基材进行涂饰,底漆、面漆涂饰总量分别为100、240 g/m2,当涂饰两遍时每遍涂布量为总量的一半,优选出较优的涂饰工艺。

1.3.2 涂饰及干燥

为提高基材表面涂饰效果和改善表面质量,涂饰前采用400#砂纸对基材进行砂光并去除毛刺。然后用蒸馏水按质量比将漆料固含量统一调配为28%,涂饰时将试样放在电子天平上,用漆刷顺着木纹方向进行刷涂,通过涂饰前后质量变化控制涂布量,涂饰量误差控制在±3 g/m2,涂饰之后立即将试样放进恒温恒湿箱中进行干燥,其中温度、相对湿度和风速分别为50 ℃、50%、0.5 m/s。试样实干后,用600#砂纸顺着木纹方向轻轻手动打磨涂层,再进行下一道工序。每个试验重复5次。此外,3种漆料同时用于涂饰马口铁板,以测试不同漆料的水分挥发速率和累计挥发量,涂饰和干燥工艺同上,干燥过程中定期取出马口铁板称质量并记录。

1.3.3 干燥时间和漆膜性能测试

参照相关标准测试漆料表干、实干时间以及漆膜的铅笔硬度、耐磨性和附着力。实施过程详见《G/BT 1728ü1979(1989)漆膜、腻子膜干燥时间测定法》、《GB/T 6739ü2006 涂膜铅笔硬度测定法》、《GB/T 4893.1ü2005漆膜耐性磨性测定法》 及《ISO 2409ü2007 色漆和清漆-划格试验》。其中,表干、实干时间测试时,分别用指触法和压滤纸法测试表干时间和实干时间,漆膜实干后,将试样放置于温度25 ℃、相对湿度65%的恒温恒湿箱中平衡7 d,然后在室温条件下测试漆膜性能。

2 结果与分析

2.1 不同漆料的表实干时间及漆膜性能

从图1可以看出,随着干燥时间的延长,3种面漆第一遍和第二遍涂饰后的水分挥发速率在小幅波动后表现出先快速降低后趋于稳定的趋势,相对应的,水分累计挥发量则是先快速增加后趋于稳定。漆料成膜是经历水分从分散状态的聚合物中蒸发、聚合物相互堆积缠绕渗透并最终融合成致密填充体的过程[10]。干燥开始后,漆膜在恒温恒湿箱中逐渐吸热而温度上升,水分子运动加剧而快速挥发,水分快速挥发后,涂层表面水分补充速度变慢,并逐步形成连续干膜,此时漆膜中的水分含量较少,残留水分只能通过乳胶粒子间的孔隙进行扩散[20]。之后水分挥发速率进一步趋于稳定,水分累计挥发量几乎不变。图1中,M1在马口铁板上第一遍和第二遍涂饰后,其水分挥发速率都略低于M2和M3。第二遍涂饰后,M1的最终水分累计挥发量为0.76 g,小于M2(0.81 g)和M3(0.83 g),说明M1中的残余水分较多,而M2和M3的干燥速率没有明显区别。

图1 马口铁板涂饰后的漆料水分变化曲线Fig.1 Water loss curves of tinplate after finished

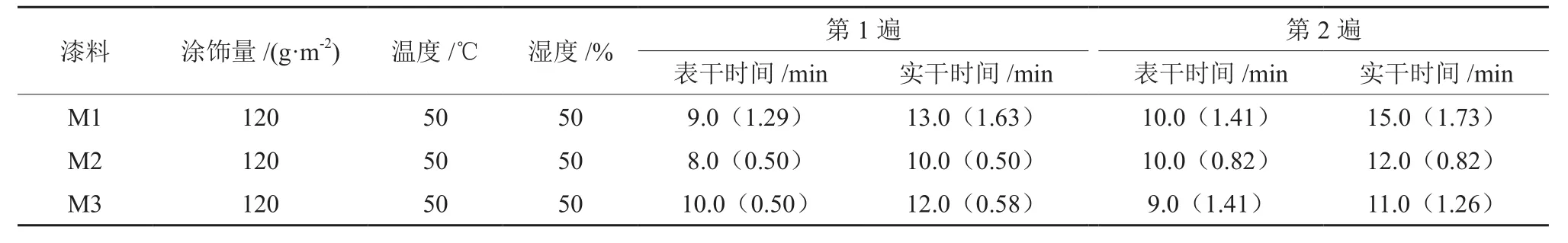

表2为漆料涂饰在樱桃木上的干燥时间。从表2中可以看出,M1、M2和M3第一遍和第二遍涂饰在樱桃木上的实干时间分别为13、10、12 min和15、12、11 min。M1的干燥用时最长,这与其涂饰在马口铁板上的水分挥发速率变化规律一致。其原因可能与漆料中异氰酸酯类型、聚多元醇类型以及相关助剂等有关[21-22],漆料中乳液类型及助剂影响聚合物分子大小和交联结构,进而影响最低成膜温度(MFT)[23-24],MFT越低,漆膜干燥速率越快。

表2 不同面漆在樱桃木上涂饰后的干燥时间†Table 2 Drying time of different waterborne coatings after finished on P.serotina wood

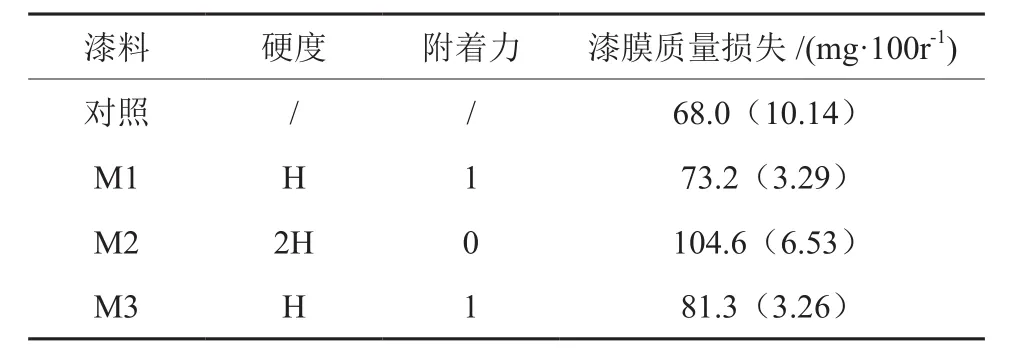

由表3可知,不同漆料在基材上形成的漆膜硬度、附着力和耐磨性有所差别。漆膜硬度是漆膜抵抗外界物体压陷、刮擦、切划和渗透的能力[25]。试验结果表明,3种面漆的漆膜硬度均在H级以上,M2的硬度最佳,M1和M3次之。其原因可能与漆料主剂和所用助剂等有关[26]。主剂胶粒大小和结构[27]以及分散剂、增稠剂、成膜助剂等助剂都会影响聚合物分子链交联程度,最终影响漆膜硬度。漆膜附着力是涂层与被涂基材表面(涂层与涂层表面)之间通过物理与化学作用相互附着的牢固程度[28]。漆膜附着力与不同漆料成膜后的硬度、柔韧性等相关,一定的硬度能提高漆膜附着力,但是漆膜过硬也容易脆裂,导致附着力不升反降[29]。本试验中,M2附着力最佳,为0级;M1和M3次之,为1级。漆膜耐磨性是指漆膜表面抵抗磨损的程度[13,30]。本试验中以100转漆膜失重量表示漆膜耐磨性,失重量越小则耐磨性越好。由表3可知,M1和M3的漆膜耐磨性最好,失重量分别为73.2 mg和81.3 mg;M2次之,为104.6 mg。在耐磨试验中,漆膜前期的耐磨性取决于面漆和底漆,因为面漆的硬度和底漆在基材上的附着力对耐磨性有着重要的影响[25],漆膜受到长时间磨损时,底漆和基材的硬度以及底漆在基材上的附着力对耐磨性起关键性作用。

综上所述,不同漆料对漆料干燥速率和漆膜性能都有一定影响,以上性能很大程度受成膜树脂本身性能的影响。用分步淘汰法对漆料进行筛选,首先淘汰干燥速度最慢的M1;其次,虽然M3的耐磨性能好于M2,但是 M2的干燥时间略短,并且硬度及附着力优于M3,因而优选出M2为后续试验涂饰用面漆。

表3 不同面漆在樱桃木上涂饰后的漆膜性能†Table 3 Film properties of different waterborne coatings after cured on cherry wood

2.2 基材对漆料表实干时间和漆膜性能的影响

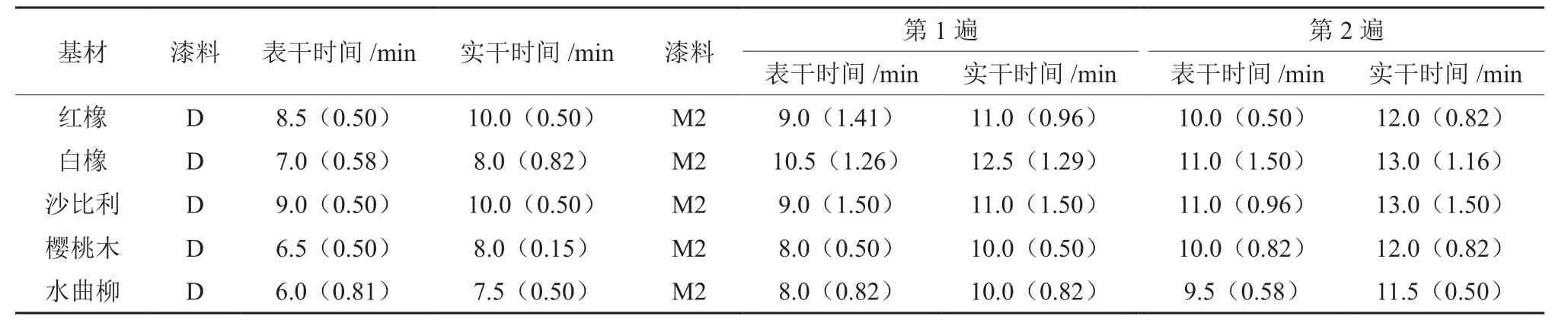

由表4可以看出,底漆的干燥速率从快到慢依次为:水曲柳、樱桃木、白橡、红橡、沙比利。综合比较第一遍和第二遍面漆涂饰在不同基材上的干燥速率,水曲柳和樱桃木上的干燥速率最快,红橡次之,白橡和沙比利较慢。不同基材的管孔大小有所差异,径切面上导管槽大小影响底漆向基材中的渗透量。当导管槽较大时,底漆向基材中的渗透量也相对较大,可能导致后续涂布的面漆继续向下渗透,对水分向干燥介质中的迁移蒸发存在一定影响,从而表现出不同的表实干时间。此外,基材表面润湿性、表面张力和含水率等与漆料干燥速率可能也有一定关系。

表4 漆料在不同基材涂饰后的干燥时间Table 4 Drying time of waterborne coatings after finished on different substrates

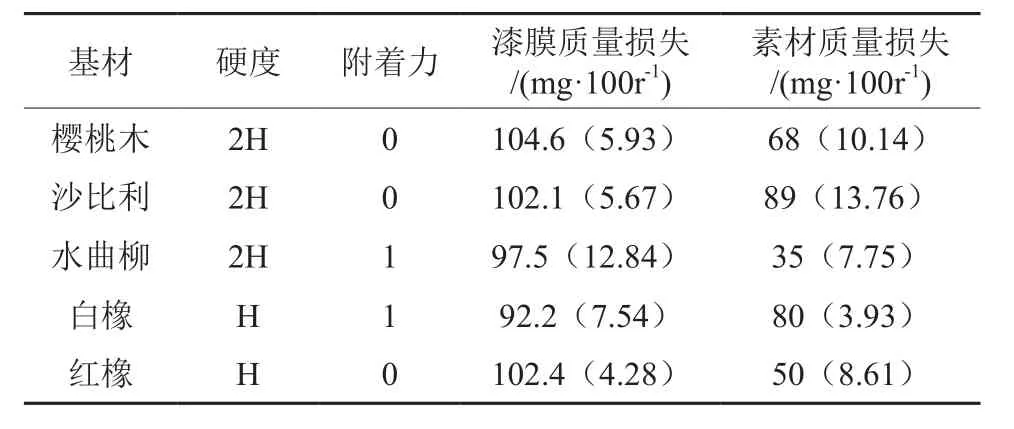

表5为不同基材上的漆膜硬度。从表5中可以看出,漆料涂饰在不同基材上漆膜硬度均在H以上,樱桃木、沙比利和水曲柳的硬度最佳,为2H,红橡与白橡次之,为H;樱桃木、沙比利和红橡的附着力最佳,为0级,水曲柳和白橡次之,为1级;耐磨性较好的是水曲柳和白橡,樱桃木、沙比利和红橡次之,但差别不明显。

表5 漆料在不同基材上涂饰后的漆膜性能Table 5 Film properties of waterborne coatings after cured on different substrates

漆膜硬度跟漆膜厚度及基材硬度有所相关[31],涂饰量一定时,基材表面导管槽越大,造成底漆向下渗透量越多,底漆封闭效果越不明显,从而造成面漆涂布时继续向基材孔隙渗透,导致基材表面漆膜厚度变小,漆膜内部分子作用力及表面抗压能力小;基材表面导管槽小时,基材表面漆膜厚度大,能对基材表面起更好的保护作用;此外,基材硬度也可能影响漆膜硬度。同理,基材表面粗糙度导致底漆渗透量不均的问题,也影响了面漆涂布后的漆膜附着力[32]。表面较平整时,底漆向基材中的渗透量较小,面漆主要附着在底漆上面,燕尾楔效应相对不明显,附着力较弱;当表面具有一定导管槽时,有利于增加涂层与木材之间的接触面积和机械咬合点[33],形成燕尾楔效应,大大增加粘结强度;但是当导管槽过于粗大时,底漆封闭效果较差,影响了基材表面面漆含量或厚度,降低了漆膜的附着力,因此,表面粗糙度过小或者过大都会造成漆膜附着力降低。由表5可知,5种基材上漆膜耐磨性无明显区别。其他条件相同时,漆膜耐磨性与漆膜厚度呈线性关系[31],漆膜厚度足够厚时,抵抗砂轮摩擦的是漆膜耐磨功能层,此时基材对漆膜耐磨性几乎没有影响,影响漆膜耐磨性的主要是涂料本身性能,而当漆膜厚度较薄时,试验取样、打磨位置及方向等都可能影响测试结果。

综上所述,不同基材对漆膜干燥速率、漆膜硬度及附着力有一定影响,但对漆膜耐磨性影响不大。涂饰在水曲柳和樱桃木上的漆膜的干燥速率较快,樱桃木、沙比利和水曲柳上的漆膜硬度较好,樱桃木、沙比利和红橡上的漆膜附着力较好。综合考虑,选取樱桃木为后续试验涂饰用基材。

2.3 涂饰工艺对漆料表实干时间和漆膜性能的影响

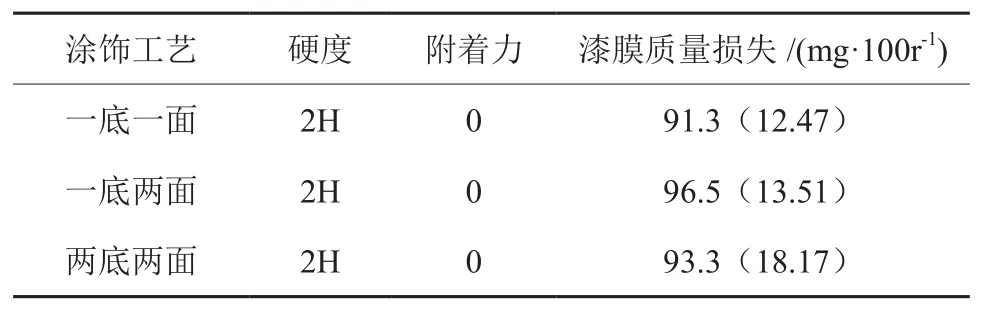

由表6可知,“一底一面”、“一底两面”以及“两底两面”涂饰工艺对底漆和面漆的总实干时间未有明显影响,其中底漆的总实干时间分别为8、8、9 min,面漆的分别为24、22、23.5 min,这可能与本试验中的涂布量不大、涂层厚度较薄有一定关系。相比于“一底一面”和“一底两面”涂饰工艺,“两底两面”工序更为复杂,导致实际操作时间更长,生产成本更高。“一底一面”操作工序最为简洁,但是面漆的一次涂布量较大,容易造成涂饰困难,漆膜均匀性差,一次涂饰后涂层厚度大也可能导致针孔、流挂和发白等现象。因而,“薄涂多道”有一定道理,建议采用“一底两面”工艺进行涂饰。从表7中可以看出,不同工艺涂饰后的漆膜硬度均为2H,漆膜剥落率均小于5%,无一格脱落,附着力都达0级;100转漆膜失重值差距不大。涂饰量及干燥条件相同时,不同涂饰工艺对漆膜厚度未形成明显差别,因而对漆膜硬度、附着力及耐磨性影响都不明显。

表6 不同涂饰工艺在樱桃木上涂饰后的漆料干燥时间Table 6 Drying time for different process treatments after finished on the cherry wood

表7 不同涂饰工艺在樱桃木上涂饰后的漆膜性能Table 7 Film properties for different process after cured on the cherry wood

3 结论与讨论

水性漆涂饰和干燥是家具生产制造中的关键技术环节。本文系统研究了漆料、基材和涂饰工艺对水性漆表干、实干时间和漆膜硬度、附着力、耐磨性的影响,主要得到以下结论:

1)漆料的表实干时间及漆膜硬度、附着力、耐磨性很大程度受成膜树脂本身性能影响,本试验条件下M1干燥速度最慢,M2和M3之间区别不大;M2漆膜硬度和附着力分别达2H和0级,M1和M3分别为H和1级;M2漆膜耐磨性较差;虽然M3的耐磨性能好于M2,但是M2的干燥时间略短,并且硬度及附着力优于M3。综合比较,M2较优。

2)基材影响漆料干燥速率、漆膜硬度和附着力,但对漆膜耐磨性影响不大。其中,M2在水曲柳和樱桃木上的干燥速度最快,红橡次之,白橡和沙比利略慢;樱桃木、沙比利和水曲柳上漆膜的硬度最佳,为2H,红橡与白橡次之,为H;樱桃木、沙比利和红橡上漆膜的附着力最佳,为0级,水曲柳和白橡次之,为1级;M2在不同基材上的耐磨性差别不明显。

3)涂饰工艺对漆料表干、实干时间影响不明显,但影响实际操作时间和生产成本;对漆膜硬度、附着力、耐磨性影响都不明显,3种涂饰工艺涂饰后漆膜硬度和附着力分别为2H和0级,漆膜耐磨性差别不大,综合考虑建议采用“一底两面”涂饰工艺。

漆料和基材类型对水性木器漆干燥速率和漆膜性能存在一定影响,与邢会存等[22]、常方圆等[31]、陈秀兰等[29,32]的研究结果相类似。除漆料和基材类型以及涂饰工艺以外,干燥是水性木器漆涂饰及相关制品制造的关键技术环节,是制约水性木器漆推广应用的重要因素,而本文并未开展水性木器漆干燥工艺方面的研究。目前,关于干燥温度、相对湿度等工艺条件对水性木器漆干燥速率、干燥质量、干燥成本等方面的研究还较少。为此,有必要进一步开展干燥工艺对水性木器漆干燥效率、漆膜质量等方面影响的研究,为家具制品制造过程中水性漆涂饰和干燥工艺技术提供参考和借鉴。