铝合金5A06高速铣削加工表面残余应力研究*

刘 坤,徐 雷,周 永,任清川

(1.四川大学 制造科学与工程学院,成都 610000;2.四川九洲电器集团有限责任公司,成都 610000)

0 引言

随着对航空产品性能要求的不断提高,共形薄壁件因具有能与载体共形、满足气动特性、不破坏载体的机械结构等特点而被广泛应用于航空、航天等领域,如飞机雷达。但是共形件的结构复杂、刚性差、加工余量大,在铣削机载共形薄壁件的过程中,常需要对半加工的零件进行时效处理,且不同的切削条件也会导致不同的残余应力,对工件的精度要求以及可靠性有很大影响。因此,有必要探索铣削过程中机载共形薄壁件的残余应力现象及规律。

对于薄壁件铣削加工表面残余应力的研究,国内外学者做了以下相关研究。Arunachalam等[1]通过ABAQUS软件构建三维有限元切削模型,研究了铣削削镍基高温合金Inconel 718后薄板时的残余应力,并分析了其加工变形规律。Fergani等[2]对框类薄壁结构件Al 7050铣削过程中残余应力进行了三维有限元仿真,综合考虑了进给量、主轴转速、铣削温度和残余应力等因素,研究了框类薄壁件铣削加工工艺。SCHLAUER等[3]基于ANSYS软件建立了铣削6061铝合金腔类零件的三维模型,研究了初始残余应力和切削力对加工表面残余应力的影响。王凌云等[4]通过对薄壁件的动态特性分析,建立了瞬态铣削力数学模型,并结合有限元仿真,研究了不同装夹条件下薄壁件的变形情况。张臣等[5]基于Z-map模型的球头铣刀铣削力建模,研究了典型薄壁件加工变形的基本规律。但目前,关于研究铣削机载共形薄壁件过程中残余应力现象及规律的相关文献尚未见到。

残余应力的研究方法有实验法和仿真法,实验法耗时耗力且不能直观的得出工件残余应力的分布情况,仿真法不仅成本低,而且可以多次模拟,能够直接计算工件的残余应力。通过仿真法,文献[6-7]研究了铝合金铣削加工工件表面不同切削几何位置、不同转速下残余应力的分布规律。基于热力耦合分析,文献[8-9]研究了铝合金高速铣削过程中铣削力和温度对工件表面残余应力的影响规律,但模型中并未考虑应变率等因素。

本文以共形薄壁件铣削加工表面残余应力为研究对象,通过Advantage有限元仿真,建立以铣削速度和铣削深度为研究参数、共形薄壁件残余应力变化为输出参数的残余应力预测方法,并分析了共形薄壁件残余应力变化规律,获得了其加工表面残余应力与铣削速度、铣削深度之间的关系,为实际加工提供理论参考。

1 工件及刀具材料本构模型

1.1 5A06合金本构模型

目前,在切削仿真计算中使用的材料本构模型主要有Johnson-Cook、Follansbee-Kocks和Bodner-Paton等,由于Johnson-Cook(J-C)强化模型可以很好地模拟铣削共形薄壁件过程中动态载荷、应变硬化、应变率硬化、温度软化和共形件的变形情况,因此选用J-C本构,其表达式[10]为:

(1)

式中,第一项(A+Bεn)表征材料的应变强化效,第二项表征材料的应变速率,第三项表征流动应力受温度的影响。σ为等效应力;A、B、n分别是材料的硬度强化系数,C为材料的应变速率强化系数,m为材料的热软化系数;ε为等效塑性应变;ε0为塑性应变率;Tr为室温;Tm为材料熔点。

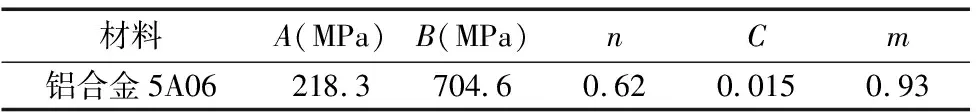

本文所用的铝合金5A06的J-C本构参数采用分离式Hopkinson杆实验装置得到,其本构参数如表1所示[11]。

表1 铝合金5A06 J-C模型材料本构参数

1.2 5A06失效模型

为实现仿真模型中切屑与工件的分离,保证仿真切屑与实际加工过程中切屑形状的一致性,材料分离准则采用剪切失效准则,如式(2)所示。

(2)

(3)

1.3 刀具材料参数

实际加工中所用刀具材料为硬质合金,在有限元仿真中刀具材料的模型参数如表2所示[13]。

表2 刀具材料参数

仿真模型中主要考虑了刀具与工件之间的热传递和摩擦因素对结果的影响,由于切削过程较短,未考虑刀具的磨损,且忽略刀具、工件的震动。

1.4 摩擦模型

在实际切削加工中,刀具与工件的摩擦接触情况较为复杂,在仿真计算中,通常将摩擦区简化为切屑滑动区与粘结区,粘结区是切屑在高温下,产生滞留层,与前刀面形成粘结,而在滑动区道济与工件的摩擦系数可以看作一个常数[14]。其表达式为:

τc=min(μσn,τs)

(4)

式中,τc为工件在前刀面产生的滑动剪切应力,σn为前刀面的正应力,μ为摩擦系数,本文取值为0.2,τs为工件的临界屈服压力。

2 研究对象

本文中,工件的几何尺寸为7mm×6mm×2mm,图1为刀具几何模型,刀具的主要几何参数如表3所示。

(a)刀具俯视图

(b)刀具主视图图1 刀具几何模型

表3 铣刀几何参数

文中所研究铣刀铣削速度为200mm/min,每齿进给量为0.5mm/z,铣削深度为0.5mm,由于是铣削铝合金共形薄壁件,因此采用的铣削方式为顺铣,为了对共形件残余应力在不同铣削转速和铣削深度下有一个全面的认识,因此围绕实际工况选取4种铣削速度4种铣削深度的16种组合工况进行计算,研究方案如表4所示。

表4 研究方案

3 数值计算

本文的切削仿真基于以下假设条件:①忽略切削过程中刀具与工件所引起的震动;②在切削过程中,所切除的材料的厚度始终一致;③工件材料的各向同性;④由于在铣削过程会伴随大量冷却液,因此忽略了加工过程中由于温度升高所引起的工件材料的化学变化。

由于在仿真过程中,会产生切屑,为保证计算精度,工件网格的划分方式采用Advantage软件的网格自适应技术,在工件材料被去除的区域会发生大变形,此区域的网格会不断更新重组,以保证计算模型不会发生畸变。

通过设定实际情况下铣刀铣削速度和铣削深度,得到如图2所示的仿真结果,通过观察所得到的切屑形状,可知其呈带状卷曲切屑,与实际加工过程中的切屑形状较为符合,由此可初步验证仿真结果的准确性。

图2 铣削仿真温度图

4 结果分析

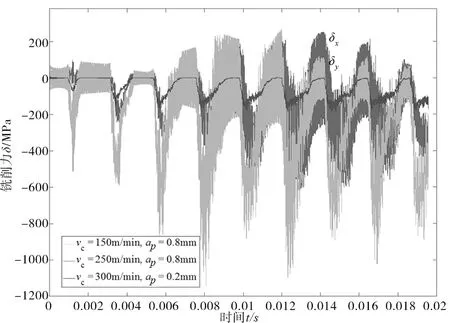

图3所示为工件在不同铣削速度和铣削深度下的进给方向的铣削力随时间变化而变化的情况。在相同的铣削时间下,表5为不同铣削速度和铣削深度下总的残余应力的仿真结果值,根据仿真结果可知,工件的残余应力大部分为压应力。

图3 不同铣削速度和铣削深度下铣削力—时间图像

表5 仿真结果

续表

4.1 铣削速度对残余应力的影响

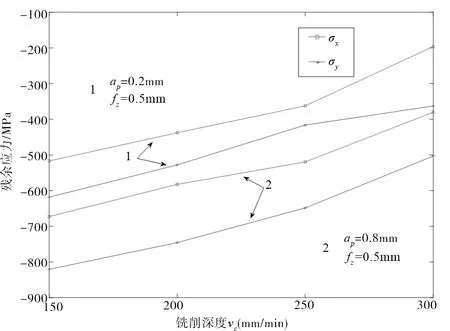

根据表5的仿真结果,可以得到铝合金铣削加工表面残余应力随铣削速度变化而变化的情况,如图4所示。

图4 铣削速度—残余应力曲线

从图4可以看出:①在相同的铣削深度下,X和Y两个方向的残余应力随着铣削速度的增大而减小;②在相同的铣削参数下,Y方向的压应力明显要高于X方向的。③当铣削速度从150r/min增长到300r/min时,铣削深度为0.2mm的X、Y方向的残余压应力值分别从516.7MPa和618.2MPa降到了196.2MPa和362.8MPa;铣削深度为0.8mm的X、Y方向的残余压应力值分别从672.6MPa和820.4MPa降到了380.2MPa和503.2MPa。这是因为当铣削速度增大时,铣削温度会逐渐升高,使得热塑性变形会抵消一部分残余压应力,同时铣削力降低,使得冷塑性变形所引起的压应力降低,因此工件表面的残余压应力逐渐降低。

4.2 铣削深度对残余应力的影响

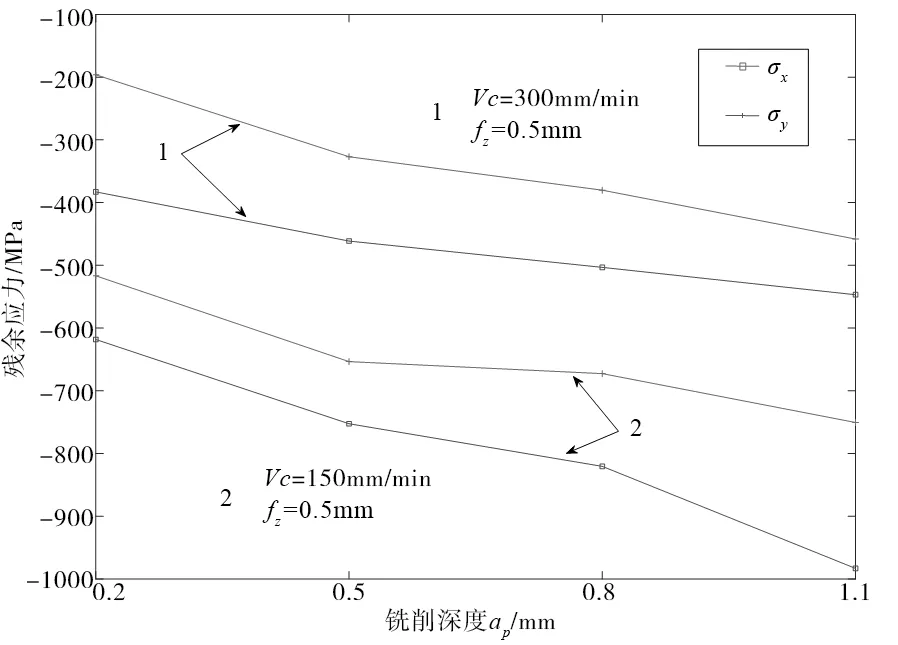

根据表5的仿真结果,可以得到铝合金铣削加工表面残余应力随铣削深度变化而变化的情况,如图5所示。

图5 铣削深度—残余应力曲线

从图5可以看出:①在相同的铣削速度下,X和Y两个方向的残余应力随着铣削深度的增大而增大,工件单位时间内产生的铣削热增多,但切削刃工作长度增长,刀具-工件接触面积增大,削弱了铣削热热塑性变形的作用,使得工件残余应力增大;②当铣削深度从0.2mm增至1.1mm时,铣削面积增大,切削刃钝圆半径所引起的尺寸效应增大,切削过程逐渐由剪切断裂变为挤压变形,使得工件的残余应力增大,说明热塑性变形产生的作用效果降低;③X方向的残余应力与Y方向的残余应力变化趋势一致,但是X方向的压应力的绝对值普遍低于Y方向的压应力,其原因可能是因为切削刃残余工作的长度增长,体积去除率增加,Y方向材料的挤压程度增大,由此产生的压应力增大。

5 结论

通过有限元分析共形薄壁件铝合金5A06高速铣削过程,确定了铣削速度、铣削深度与工件表面残余应力之间的关系模型,通过分析仿真结果发现:

(1)工件表面的X的残余应力普遍低于Y方向的残余应力,在仿真参数范围内,工件表面残余应力均表现为压应力,这是由于冷塑性变形占主导地位。

(2)工件表面的残余应力随着铣削速度的增大而减小,而随铣削深度的增大而增大。

(3)构建了以铣削速度、铣削深度为输入,工件表面残余应力为输出的预测方法,为铣削航空铝合金共形薄壁件加工参数优选提供了一定的理论依据。