龙门铣镗加工中心GMB250主轴箱热分析及优化*

陈 明,郭 静

(1.闽南师范大学艺术学院,福建 漳州 363000;2.沈阳机床(集团)有限责任公司,沈阳 110142)

0 引言

龙门式铣镗加工中心GMB250在航空航天、汽车等高科技领域应用广泛,具有加工范围大、加工速度快、加工精度高及覆盖面广等优点,适合各类行业加工结构复杂的模具、板盘、箱体及凸轮等各类零件。在精密加工过程中,由机床热变形引起的制造误差占总制造误差的40%~70%。机床越精密,热误差的影响越大。主轴箱系统作为机床的基础大件,其热变形对于整机精度具有重要影响。因此,准确预测主轴箱系统温度场分布,减少其热变形误差,对提高机床精度具有重要意义。随着计算机技术的飞速发展,涌现了许多优秀的有限元工程软件,为有限元方法的应用提供了计算平台。主轴箱热分析过程中,应用Hypermesh软件建立主轴箱系统的网格模型,通过Ansys workbench平台计算主轴箱系统的稳态与瞬态热特性,对比不同热源对主轴箱变形的影响比重,根据分析结果改善主轴箱系统热特性[1-5]。

1 温度场数学模型

对于主轴箱系统,箱体各点温度分布定义为温度场,其数学表达式为:

T=f(x,y,z,t)

(1)

(2)

式中,k—导热系数(W/m·°C);

ρ—材料密度(kg/m3);

c—材料比热(J/kg·°C);

q—物体内部体热源(W/m3)。

控制微分方程描述了物体内部温度场内在规律,是普适方程。针对不同问题,需要提供定解条件以求解该方程。在有限元方法求解中,定解条件即为具体问题的时间条件和边界条件。

2 热源及生热量计算

GMB250主轴箱系统主要热源包括:主轴电机、减速箱及主轴轴承。三大热源生热导致主轴箱系统发生热变形。由于电机靠风扇散热,所以其散热方式属于强制对流换热;轴承为脂润滑,其散热效果与强制对流换热接近,故亦采用强制对流换热方法散热;减速箱表面温度经试验测定为40℃,主轴箱系统置于恒温车间温度20℃,有自然空气流动,故主轴箱散热方式为自然对流换热。

2.1 电机生热量计算

主轴电机的发热量主要由摩擦引起,其热量由以下公式计算[6]:

Hf=H·(1-η)

(3)

式中,H—电机在指定输出扭矩和转速下的功率(W);

造成学生参加社会实践热情减退的另一重要原因是学校和家庭对大学生社会实践的不重视。许多高校没有自己固定的社会实践基地。部分高校对社会实践的认识并不清晰,误认为社会实践只是参观和劳动,没有从真正的意义上认识到社会实践的内涵。而活动组织者也未能从社会的实际需要和学生的实际情况出发,策划的活动方案往往目标不明确,没有深远的意义。此外,许多家庭也对孩子的社会实践活动缺少关心和关注。他们普遍认为孩子只要认真学习就好,有的家长甚至觉得社会实践会占用孩子的学习时间,分散孩子的注意力。

η—电机的机械效率。

根据电机技术参数,电机功率为30kW,电机效率0.99。根据式(3)可得出主轴电机生热量为300W。折算电机生热量以热流密度的形式加载到电机内表面,折算值为1229W/m2。

2.2 轴承生热量计算

主轴轴承发热量主要是由轴承的摩擦引起,计算公式为[7-8]:

Hb=1.047×10-4n·M

(4)

式中,n—电机转速(rpm);

M—轴承摩擦力矩(N·mm)。

轴承摩擦力矩包括两类:速度项M0和负荷项M1,根据Palmgren提出的经验公式计算。

由于运动粘度ν0与电机转速n的乘积大于2000cSt·r/min,所以:

(5)

式中,f0—经验常数;dm—轴承中径(mm)。

M1=f1p1dm

(6)

式中,f1—经验常数;p1—轴承载荷(N)。

根据公式(4)~式(6)计算得到轴承发热量为7×105W/m3,轴承内圈、滚子及外圈的热量分配比例为4:7:3。

2.3 热传递方式及性能参数确定

由于主轴箱温升较小,热辐射所占热量损失比重较低,所以这里只考虑热传导与热对流两种传热方式。对于热传导,除考虑材料本身的导热系数,还要定义两物体接触表面的热传导率。主轴箱系统的材料为铸铁和钢,其导热系数分别39.2W/m·℃和49.8W/m·℃,钢与钢接触的热传导率为3200W/m·℃,铸铁与铸铁接触的热传导率为1800W/m·℃,钢与铸铁接触的热传导率为2400W/m·℃;对于热对流,由于主轴箱体部件置于空气中,主要散热方式为自然对流,取对流换热系数为10W/m·℃,轴承为脂润滑,查阅轴承相关样本可得轴承的对流换热系数为300W/m·℃,电机散热方式亦为强制对流换热,根据电机样本计算得到其对流换热系数为200W/m·℃。

3 主轴箱系统热分析

3.1 主轴箱系统网格划分

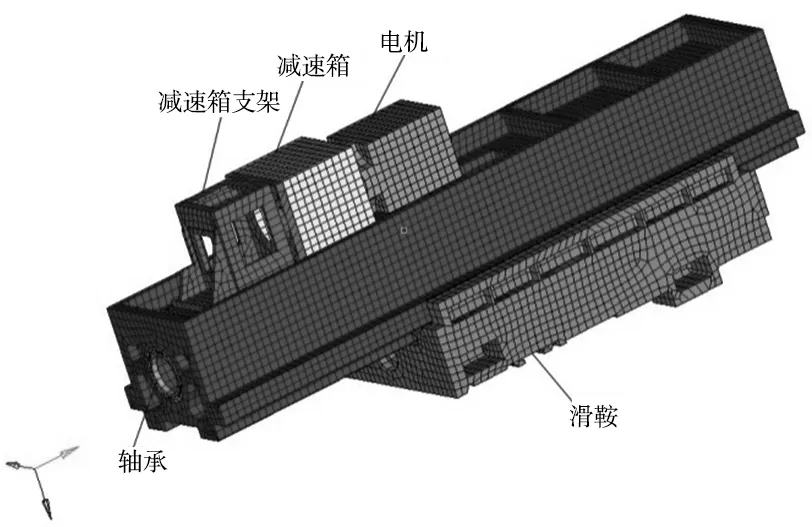

网格划分时应综合考虑计算精度与计算速度的平衡,在保证计算精度的前提下尽量减少网格数量。采用专业网格划分软件Hypermesh划分主轴箱系统网格,输出cdb文件,经过Ansys转换,生成Workbench可以读入的cdb文件。由于主轴箱系统结构复杂,划分网格时要根据主轴箱结构的对称性合理分区,以保证网格的质量。采用以六面体为主结合四面体网格的混合网格划分方法,六面体与四面体接触区域使用金字塔形单元连接,保证有限元模型的计算精度[6-8]。主轴箱系统有限元模型如图1所示。

图1 主轴箱系统网格模型

3.2 瞬态热分析

瞬态热分析的主要目的是计算主轴箱系统达到热平衡所需要时间。根据主轴箱系统实际的受热因素加载热边界条件,在机床主轴转速在4500rpm条件下,通过Workbench平台计算得到主轴箱在不同时刻温度场分布,图2为主轴箱端部一节点的温度随时间变化的曲线。

图2 主轴箱端部一点温度随时间变化曲线

由曲线可以看出,在15000s~18000s之间曲线越来越平缓,系统基本达到热平衡状态。所以主轴箱系统达到热平衡的时间为4.2h。

3.3 稳态热分析

稳态热分析的主要目的是对主轴箱系统热平衡时的温度场及热变形进行计算,通过分析对比减速箱、主轴轴承及主轴电机三大热源对主轴箱系统热变形的影响,判断对主轴箱系统热变形影响最大的因素。

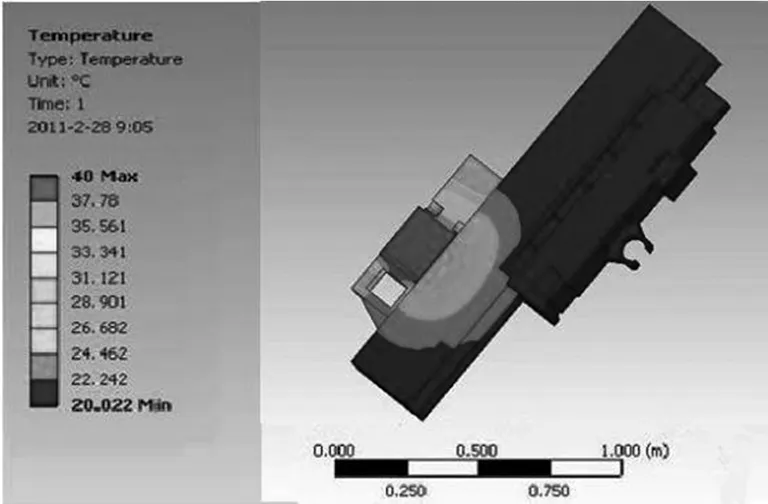

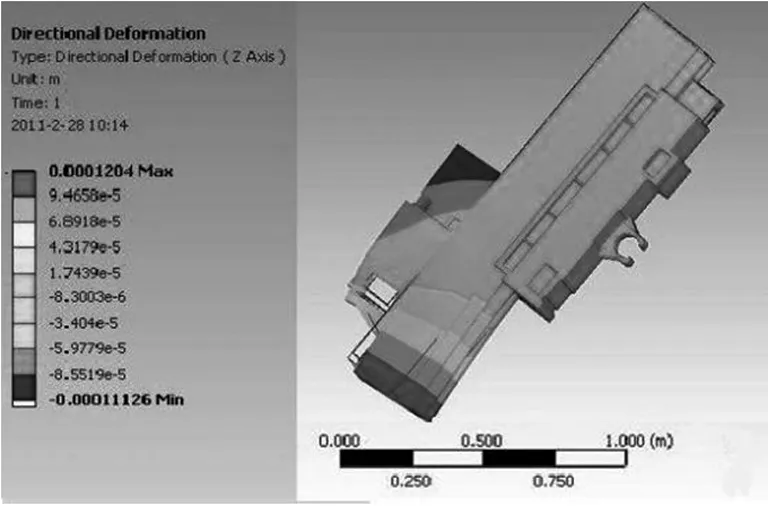

模拟三大热源单独作用情况下主轴箱系统的温度场及热变形,通过计算得到不同热源作用下,主轴箱系统的温度场及热变形。图3~图5分别为减速箱、主轴轴承及主轴电机单独作用下主轴箱系统的温度云图及热变形。

(a)主轴箱系统的温度云图

(b)主轴箱系统的变形云图图3 减速箱作用下主轴箱系统的温度和变形云图

(a)主轴箱系统的温度云图

(b)主轴箱系统的变形云图图4 主轴轴承作用下主轴箱系统的温度和变形云图

(a)主轴箱系统的温度云图

(b)主轴箱系统的变形云图图5 主轴电机作用下主轴箱系统的温度和变形云图

对比三项热源作用效果可得表1。

表1 不同热源下主轴箱系统最高温度及热变形量

根据温度云图与表格数据可以看出,减速箱对主轴箱系统的温升影响最大,轴承次之,由于电机有风扇散热装置,所以电机对主轴箱系统温升的影响不大。由于轴承对主轴箱系统的热量分布不均匀,其热变形量近似对称分布,所以轴承发热所引起的热变形对主轴的精度影响不大;对照变形云图,减速箱和电机产生热量会使主轴箱系统产生Z向变形,但是电机所引起的变形不是靠近轴承端,所以影响较小,而减速箱所引起的热变形发生在主轴箱靠近轴承端部,而且变形较大,将接影响机床加工精度。根据分析数据,减速箱产生的热量是造成主轴箱系统变形的主要因素。

4 热特性优化

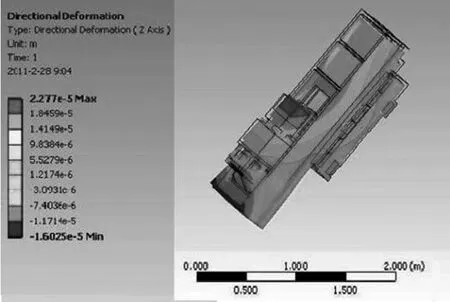

热特性优化的方法有很多,包括增加结构散热面积、改变热源位置及增加换热装置等。对于GMB250主轴箱系统,通过分析可知,主轴箱变形并非由结构问题造成,而是减速箱发热量过大导致。由于改变减速箱的位置难度较大,所以采用增加换热装置的方法,在减速箱支架处装置散热风扇,经实验测定,增加换热风扇后,减速箱温度在35℃。

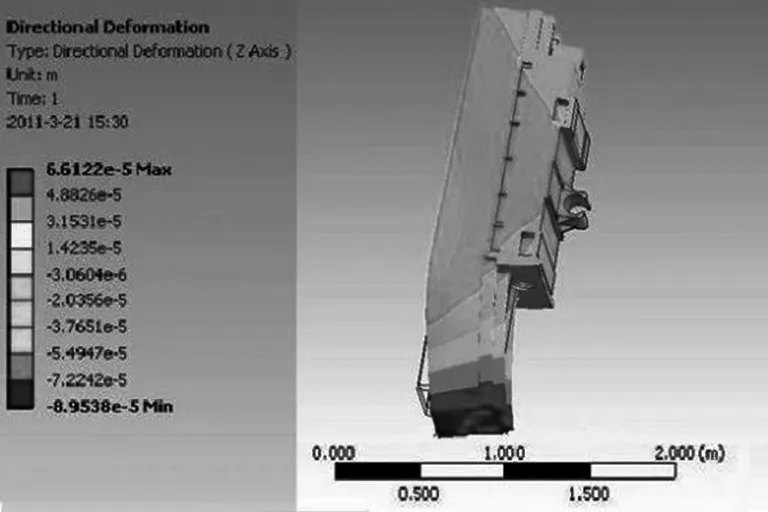

通过分析计算,减速箱为35℃时,主轴箱系统的变形如图6所示。由变形云图可以看出,最大变形为0.066mm,比无优化前减小0.054mm,改善了主轴箱系统的热变形。

图6 优化后主轴箱系统的变形云图

5 结束语

通过应用Hypermesh与Workbench联合仿真的方法,对GMB250主轴箱系统热特性进行分析,计算了主轴箱系统达到热平衡所需时间,并通过对比分析数据,查找引起主轴箱系统热变形的主要热源,通过装置散热风扇,降低减速箱温度,达到改善主轴箱系统热特性的目的。此方法节约了试验费用,降低了成本,为设计人员提供了一种预判主轴箱系统热特性的方法。