高速滑靴副摩擦试验机主轴优化设计研究*

胡 涞,吴怀超,褚园民,张晓斐

(贵州大学 a.现代制造技术教育部重点实验室;b.机械工程学院,贵阳 550025)

0 引言

滑靴副是轴向柱塞泵中最关键的部件之一。而要研究滑靴副摩擦磨损性能和提升滑靴副因偶然失效或引起干摩擦状态的承受能力,使其工作寿命和承受能力增强,必须借助一台高精度的摩擦磨损试验平台来进行测试。因此国内外学者对轴向柱塞泵滑靴副的摩擦磨损润滑特性进行了深入的实验研究。1984年,日本学者井星正气等[1]在斜盘转动的模型泵中实测了滑靴副的油膜厚度。土耳其学者Koc[2-4]分别在1992年、1996年和1997年对油膜厚度、润滑特性、摩擦磨损程度进行了测量实验和分析。1989年,东北重型机械学院[5]对实际工况下滑靴副的油膜动态特性做了实验研究。由此可见,国内外均在实际工况下进行了滑靴副摩擦磨损测试,但很少进行摩擦磨损实验台的研制。国内只有哈尔滨工业大学建立了滑靴副摩擦磨损润滑特性实验台,其装置结构简单、容易实现,但与实际工况有一定的差距。因此,国内有必要建立滑靴副摩擦磨损实验平台。而在平台中,主轴旋转精度的高低将直接影响滑靴副摩擦磨损性能的测试精度。因此,对试验机主轴进行研究分析显得非常有必要。在国内对这种高精度旋转类主轴的研究一般只分析出了其主轴受力时的应力与应变,对之后的优化分析很少或者研究深度很浅。而本文在优化设计部分给出了两种优化方案。除了对这两种优化方案的结果分析之外,还对这两种优化方案进行对比分析。

1 试验机主轴三维装配体结构设计

以MCMS-10滑靴-斜盘摩擦磨损试验机主轴为研究对象,其整个试验机装配图如图1所示。

1.主轴 2.同步带 3.箱体上端盖 4.机箱外壳 5.上摩擦副夹持装置6.主轴冷却油路 7.润滑油容器 8. 下摩擦副 9.上摩擦副 10.固定支撑 平台 11.转动支撑平台 12.推力活 塞 13.升降轴 14.箱体下端盖

图1试验平台二维装配图

如图1所示,动力从同步带2传递到主轴1,主轴1与上摩擦副夹持装置5通过锥度为5°的圆锥面配合传递转矩给上摩擦副9,同时,上摩擦副9与下摩擦副8进行摩擦磨损试验。由此可见,主轴1与上摩擦副夹持装置5配合的旋转精度、结构的合理程度将直接影响试验机的测试精度。因此,提取主轴1和上摩擦副夹持装置5的尺寸,利用Pro/E软件对其进行三维建模,模型如图2所示。

图2 主轴与上摩擦副夹持装置三维图

2 试验机主轴与上摩擦副夹持装置的ANSYS分析

利用Pro/E与ANSYS间的数据交换研究,在实际工作中具有十分重要的意义[6]。因此,将如图2所示的Pro/E模型导入ANSYS中,利用ANSYS Workbench软件对主轴进行静力特性分析和模态分析,得到相应分析结果。在ANSYS分析之前,设置其相关参数,材料选用40Cr,密度为7.9g/cm3,弹性模量为2.06E+05MPa,泊松比为0.3,Element size为2mm,对主轴进行划分网格,划分单元数目328808,节点数461332个。如图3所示。

图3 主轴与上摩擦副夹持装置网格划分图

2.1 加载与静力特性分析

图4 主轴与上摩擦副夹持装置位移分布云图

图5 主轴与上摩擦副夹持装置应力分布云图

根据图4所示,可以综合看出X、Y、Z方向最大位移是0.010695mm,位于上摩擦副夹持装置的端面。上摩擦副夹持装置是直接与滑靴副相配合,这会影响滑靴副的摩擦磨损测试精度,需进行结构优化。根据图5应力云图所示,最大应力为70.48MPa,位置在上摩擦副夹持装置圆柱直径变化较大处,同样可以通过优化来降低对测试精度的影响。

2.2 模态特性分析

模态分析的目的在于确定结构的振动特性,即结构的固有频率和振型通过分析可以知道结果的固有频率是否和外界力系引起的振动频率相同,结构是否会发生共振现象[7]。为了研究主轴与上摩擦副夹持装置的固有频率和振型,根据试验机装配图如图1所示,动力从主轴的上端输入,其最大的振型部分在主轴上,所以提取主轴进行模态分析就可以。

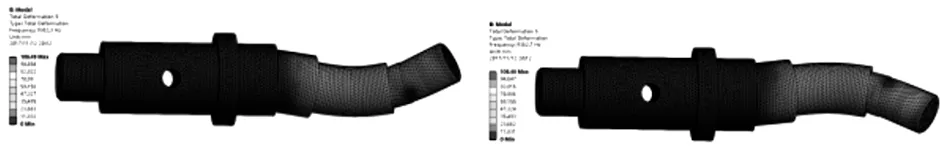

作者使用Block Lanczos方法提取主轴前6阶模态,分析得到前6阶各阶模态变形云图,如图6所示。固有频率计算结果总表如表1所示。

(a) 1阶模态 (b) 2阶模态

(c) 3阶模态 (d) 4阶模态

(e) 5阶模态 (f) 6阶模态图6 主轴前6阶模态变形云图

表1 固有频率计算结果总表

根据表1可以直观地看出: 主轴的最小频率为2435.2Hz。为保证摩擦磨损试验机的测试精度和运行安全性,试验机工作时主轴的最高转速不能超过一阶临界转数的75%,即60×2435×75%=109575r/min,MCMS-10滑靴-斜盘摩擦磨损试验机主轴的最高转速为5000r/min,远远低于临界转数。同时,根据频率与转数之间的关系:n=60f可以计算出当试验机运行时其主轴最大工作频率为80.3Hz,而主轴的固有频率为243.52Hz。虽然此结果大于主轴的最大工作频率,但是主轴固有频率值比较小,还不能远远满足要求,也不能很好的避免共振现象。所以,可以通过优化分析重新确定主轴尺寸来满足此要求。

3 主轴优化分析与结果

3.1 主轴结构优化分析

虽然根据以上静力特性和模态分析表明试验机主轴相关特性满足滑靴副试验要求,但为了提高成本和进一步提高试验加工精度[8]。本文作者对主轴做进一步优化,再检验其静力性分析是否提高。

3.1.1 主轴结构优化的数学模型

试验机主轴优化设计的数学模型包含目标函数、设计变量和约束函数[9]。根据试验机主轴实际参数,主轴的优化设计问题可以表示为:

其中,xi为设计变量;Fk(x)为目标函数,k= 1,2,……,n;gu(x)为约束函数与等式约束函数;xil、xim分别为设计变量的下限与上限;n为目标函数、不等式约束函数、等式约束函数和设计变量的个数。

3.1.2 优化目标函数

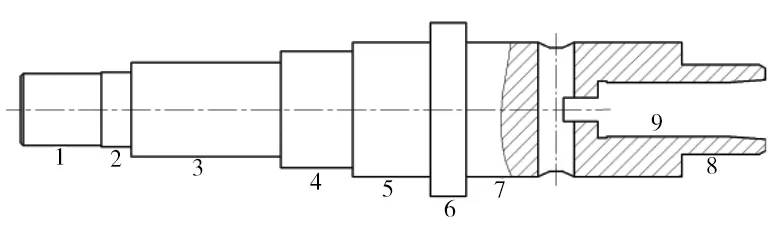

图7 主轴二维分段图

图8 主轴尺寸二维图

3.1.3 约束条件

(1)扭转强度

(2)扭转刚度

(3)结构尺寸

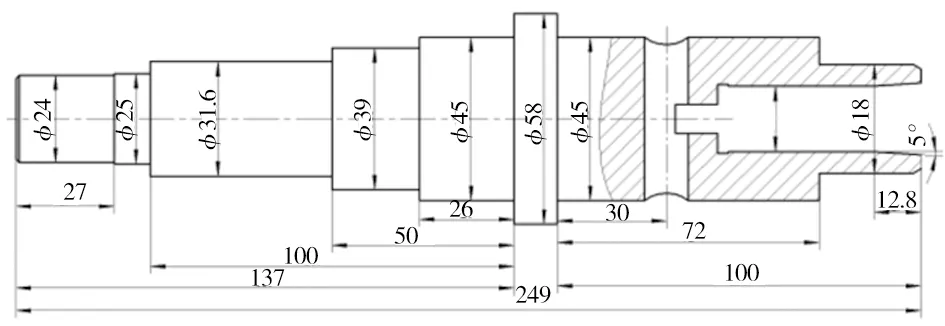

根据如图1试验机装配图和实际结构,结合图6和图7可知,第5段为轴承安装处,第6、7段为主轴支撑处。将主轴各阶梯段的长度和外圆直径作为设计参数,总共18个设计参数。列出其初始值、变化范围和设置分配参数代号与设计变量对应表,如表2所示。

表2 主轴设计变量对应表

3.2 遗传算法和神经网络优化的结果对比与分析

3.2.1 遗传算法和神经网络优化结果对比

根据建立的主轴优化模型,结合MATLAB优化工具箱里面的遗传工具箱和神经网络工具箱对主轴结构分别进行优化设计,最终对比结果进行验证[11]。这是一个多约束非线性问题,其在目标函数m文件中编写,

function y=funn(x)

y=253*(1/x(10)^3+1/x(11)^3+1/x(12)^3+1/x(13)^3+1/x(14)^3+1/x(15)^3+1/x(16)^3+1/x(17)^3+1/x(18)^3)-1;766000*(1/x(10)^3+1/x(11)^3+1/x(12)^3+1/x(13)^3+1/x(14)^3+1/x(15)^3+1/x(16)^3+1/x(17)^3+1/x(18)^3)-1;

end;

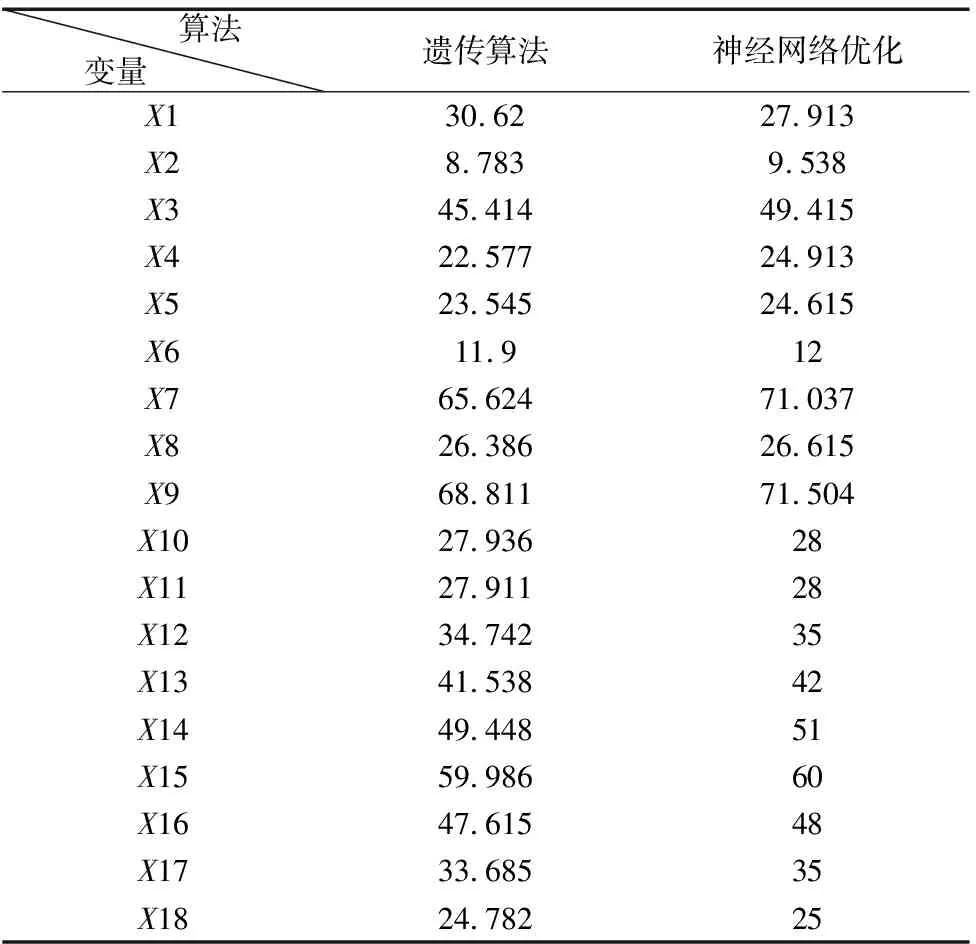

首先运用MATLAB遗传工具箱在solver里面选择ga-Genetic Algorithm,在Fitness function选择@fun,设置Number of variables为18,Lower值输入[25,8,40,22,20,10,65,22,65,20,20,26,31,35,50,35,25,15],Upper值输入[31,11,55,28,28,14,75,30,72,28,28,35,42,51,60,48,35,25],设置Population size为50,Crossover fraction为0.8,Mutation rate为0.01,Generations为200。点击Start,在141次迭代之后程序停止。同样运用MATLAB神经网络工具箱在solver里面选择fmincon-Constrained nonlinear minimization,Start point值为[27,10,50,24,26,12,72,28,70,24,25,31.6,39,45,58,45,30,18],点击Start,在迭代73次之后停止运行。最终两种优化结果对应值如表3所示。

表3 遗传算法和神经网络优化的结果对应表

3.2.2 主轴最优结果对比分析

根据表3优化结果所示,明显可以通过遗传算法优化得到这18个参数结果分别比神经网络优化结果要小,至少在未通过验证这两种优化方法得到18个参数均是否满足主轴的频率之前,可以肯定的知道遗传算法优化出来的主轴体积要小于神经网络优化出来的主轴体积。接下来分别运用Pro/E建模导入ANSYS中进行分析。按照之前参数设置之后进行模态仿真,各取两组数据仿真的1阶模态云图如图9所示。其两组数据前6阶模态固有频率对比如表4所示。

(a)遗传算法1阶模态云图

(b)神经网络优化1阶模态云图图9 两种优化算法1阶模态对比云图

表4 两组优化数据前6阶模态固有频率对应表

根据图9所示,经过遗传算法优化之后得到的数据进行分析,其一阶模态固有频率为2616.9Hz,最大变形发生在轴右端,值为85.337mm;经过神经网络优化一阶模态固有频率为2465.5Hz, 最大变形也发生在轴右端,值为82.344mm。再根据表4两种算法优化之后前6阶模态固有频率值与表1优化之前固有频率相比较,其两种优化之后得到的一阶模态固有频率都大于优化前主轴一阶模态固有频率。根据表3两种算法优化结果对比,很明显综合得出遗传算法优化对于本项目研究的主轴优化是最佳选择。从另外层面来看,对于类似轴类零件的优化,我们可以摒弃只用一种优化方法取得结果的思想,应该用多种方法去进行研究,优中选最优。因为有可能选的唯一这种优化方法却不是最优结果。

4 结束语

(1)通过Pro/E与ANSYS的数据交换对高压轴向柱塞泵滑靴副摩擦磨损试验机主轴进行建模分析,得出了试验机主轴的静力特性和固有频率值。提出对试验机主轴结构优化的必要性,同时运用MATLAB中遗传算法和神经网络两种经典优化方式进行结构优化。

(2)针对主轴18个尺寸参数,初步得到2组优化数据。为验证是否满足其平台要求。再次通过ANSYS分析对比主轴固有频率,对比结果如上文所说,非常明显。并从另一角度得出:经遗传算法优化的结果,算出主轴体积为344.1391cm3,相同方式计算出神经网络优化出主轴体积为350.0156cm3。有此看出遗传算法对优化目标主轴体积比神经网络优化要减少5.8765cm3。因此,针对本研究内容选用遗传算法比神经网络优化更佳。