高速干铣削高强钢铣削力及表面粗糙度研究*

于英钊,高 军,郑光明,楚满福,李 源,张 旭

(山东理工大学 机械工程学院,山东 淄博 255000)

0 引言

AISI4340钢是一种高强度马氏体钢,被广泛应用于航空航天制造、汽车及轮船等关键部件中,如飞机起落架,轴承、齿轮的制造等[1-2]。但在切削加工过程中切削力大,刀—屑接触区长度变小容易发生粘结,使刀具磨损加快,刀具寿命下降,同时影响加工表面质量,属于典型的难加工材料[3-4]。

涂层刀具具有高的硬度和耐磨性,抗氧化性好,化学稳定性高等优点,在高强钢高速切削领域应用较广泛[5-6]。国内外学者对涂层刀具车铣削加工高强度钢的切削力及表面粗糙度进行了大量的研究。Suresh等[7]选用复合涂层(TiN/TiCN/Al2O3)刀具车削AISI4340钢,得出切削力随进给量和切削深度的增加而增大、随切削速度的增大而减小的结论,选用较低的进给量和较高的切削速度有利于降低表面粗糙度。郑光明等[8]通过高速干车削300M钢,得出了加工表面粗糙度随切削速度、进给量和切削深度的增加而增大的结论。Das等[9]采用硬质合金刀片干切削加工AISI4340钢,探究切削参数的变化对切削力的影响及其变化规律。Sahoo等[10]分别选用无涂层和复合多涂层刀具进行车削AISI4340钢进行对比试验,研究涂层材料的变化对切削力及表面粗糙度的影响。

目前,较多的研究集中在车削加工以及低速铣削加工,高速铣削高强度钢的研究较少,本文采用PVD—TiAlN-TiN硬质合金涂层刀具对难加工材料AISI4340钢进行了高速铣削正交试验,研究切削参数对铣削力及加工表面粗糙度的影响程度,为高速铣削AISI4340钢参数优化及加工效率的提高提供试验依据。

1 试验条件与方法

1.1 试验设备

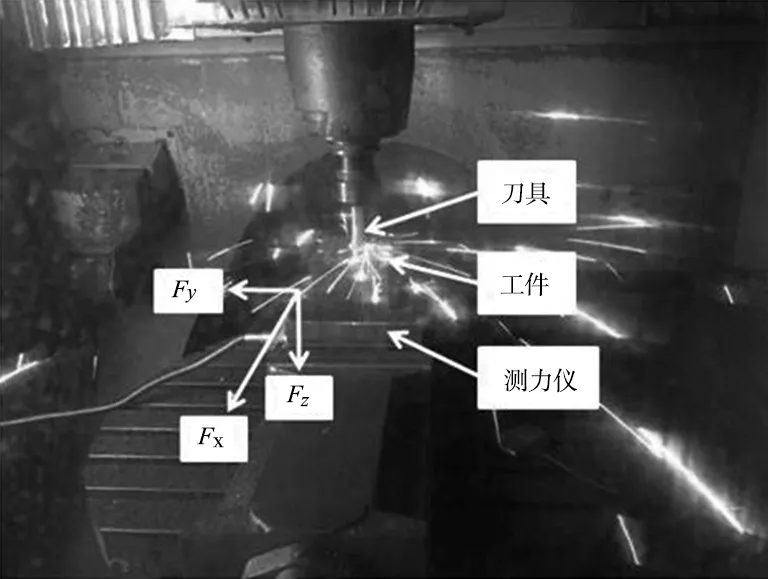

高速铣削试验在五轴数控加工中心DMU70 eVolution上进行,机床主轴的最高转速18000r/min。铣削力的测量采用KISTLER公司9257B型压电式三向铣削力测量系统,选用CS-3200型便携式表面粗糙度仪测量加工表面粗糙度值。图1为高速铣削现场照片。

图1 高速铣削现场照片

1.2 刀具选择

试验刀具采用日本京瓷公司生产的可转位立铣刀,刀片基体材料为硬质合金,涂层材料为PVD -TiAlN+TiN复合涂层,牌号为PR830,型号为BDMT-11T308ER-JT。刀杆型号为MEC25-S20-11T(标准型),直径D=25mm。

1.3 工件材料

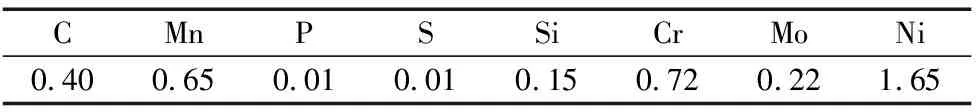

工件材料为AISI4340高强钢,工件材料表面硬度:(43±1)HRC,采用线切割加工成100mm×100mm×75mm形状的方块进行干铣削试验。AISI4340钢的主要化学成分如表1所示。

表1 AISI4340钢的主要化学成分(质量比:%)

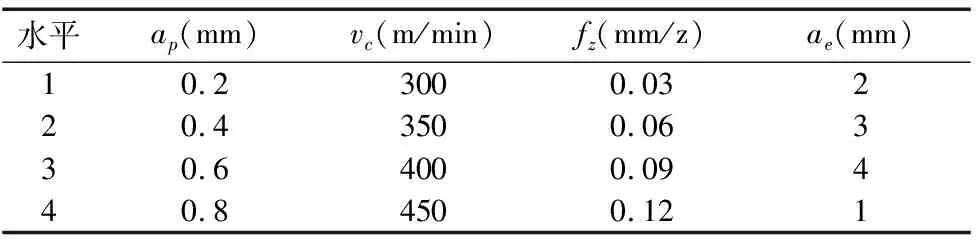

1.4 试验设计

采用顺铣、干切削方式,试验过程中为避免刀片间的相互干涉,只安装一个刀片。选用四因素正交试验设计方案,研究高速铣削过程中铣削参数对铣削力及加工表面粗糙度的影响。试验因素分别取轴向切削深度(ap)、铣削速度(vc)、每齿进给量(fz)和径向切削深度(ae),每个因素取4个水平,分别用1、2、3和4表示。试验因素及水平设置如表2所示。每次铣削长度为100mm。记录测力仪显示的铣削力变化和粗糙度仪显示的粗糙度值。

表2 正交试验因素及水平设计

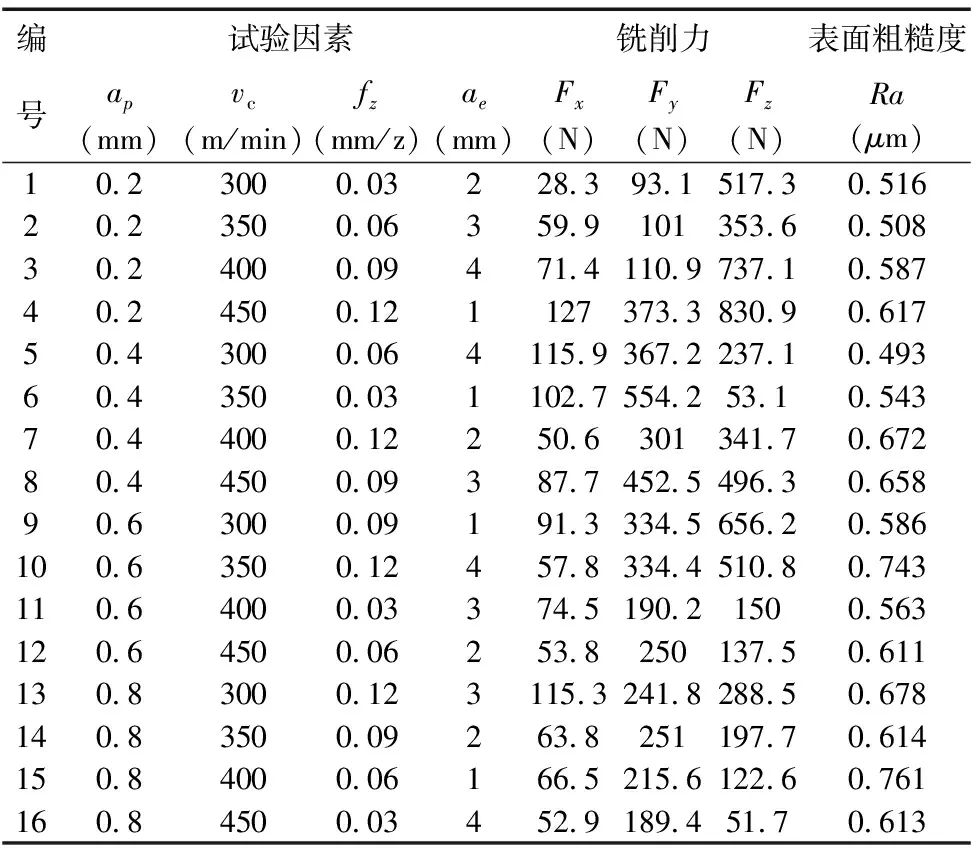

2 试验结果分析

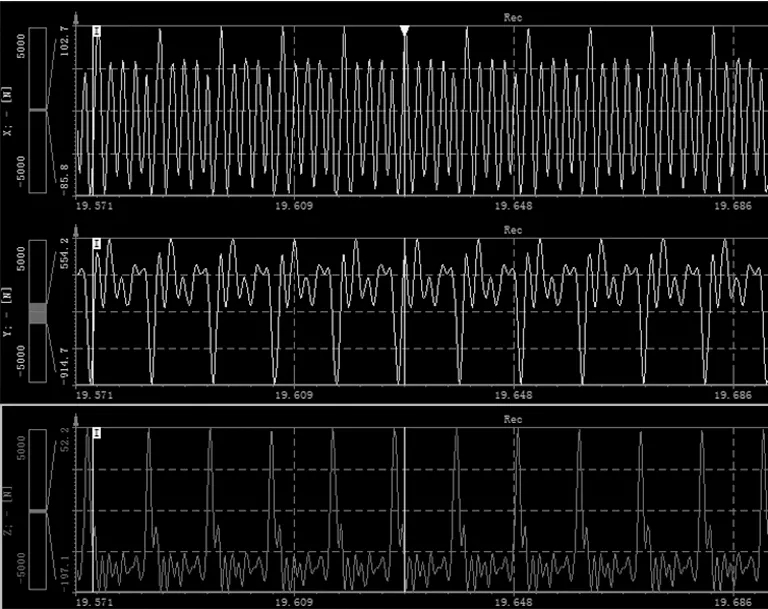

图2所示为刀具在正常磨损阶段铣削力动态变化曲线图,三条曲线由上到下分别表示X方向、Y方向和Z方向(如图1)的铣削力变化情况。铣削加工中,铣刀刀齿在切入和切出工件时,引起铣削厚度不断变化,因此铣削力随着刀具的切入和切出呈现周期性的变化。从铣削力动态曲线可以看出,一个周期内铣削力波动较大,为保证试验数据统一性,均选取切削中期的平均值正向铣削力的峰值进行记录。加工表面粗糙度值是在刀具达到正常磨损阶段的测量结果。正交试验测得铣削力值以及加工表面粗糙度值见表3。

(vc =350m/min,fz =0.03mm/z,ap =0.4 mm,ae =1 mm)图2 铣削力动态变化

表3 正交试验结果

2.1 切削参数对铣削力的影响

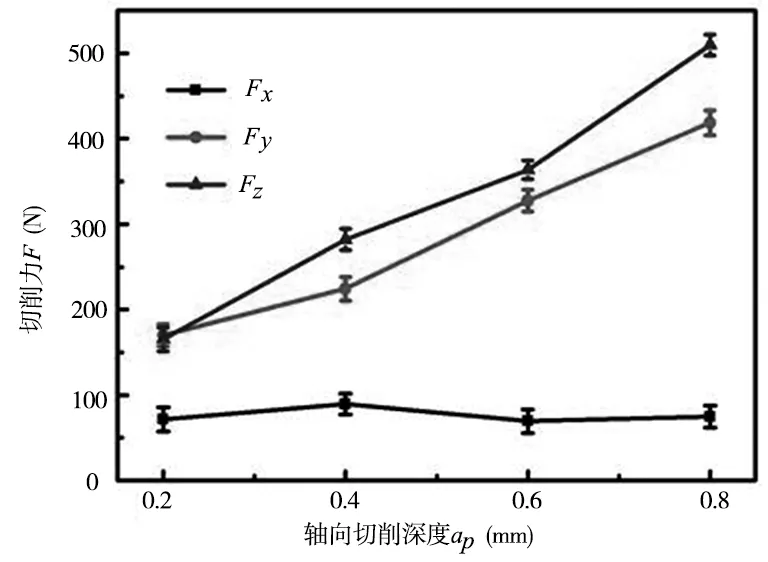

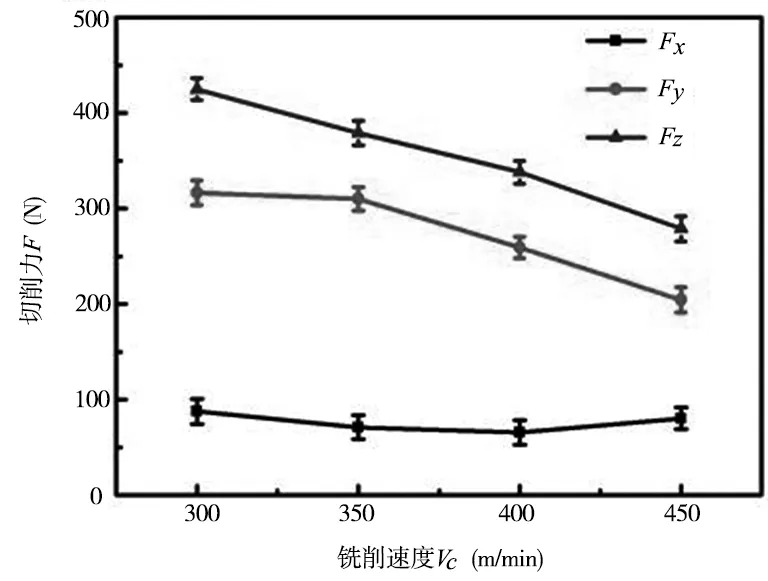

图3所示为根据正交试验结果运用极差法处理数据,绘制的切削参数对铣削力影响的直观图。从图中可以看出切削参数对铣削力影响的变化趋势。从图中可以看出,切削参数的改变对Z向切削力的变化很大,因此本试验中Z向切削力为铣削过程中的主切削力。

(a)轴向切削深度对切削力的影响

(b) 铣削速度对切削力的影响

(c) 每齿进给量对切削力的影响

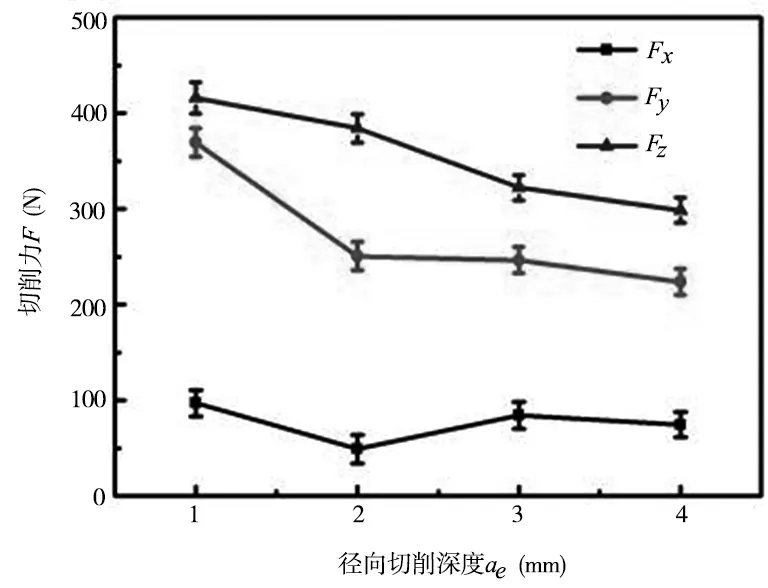

(d) 径向切削深度对切削力的影响图3 切削参数对铣削力的影响

(1)ap对铣削力的影响

随着ap的增大,Fy和Fz呈增大的趋势,而Fx基本保持在70 ~ 90N范围内波动。ap增大使单位时间内切除材料体积随之增大,导致工件表层变形增大,产生摩擦阻力增大,从而使铣削力逐渐增大。

(2)vc对铣削力的影响

随着vc的提高,Fy和Fz呈现减小的趋势,而Fx基本保持在65 ~87.8N范围内。一方面,vc的提高,使前刀面上的摩擦系数降低,剪切角随之增大,则变形系数减小,铣削力减小;另一方面,vc不断提高,切削温度急剧升高,使AISI4340钢表面发生热软化。同时从相变上分析,高的切削温度能够使马氏体转变成奥氏体[11],表面硬度降低,从而使铣削力降低。

(3)fz对铣削力的影响

fz主要对Fz影响较大。随着fz的增大,刀具铣削厚度增大,导致变形抗力增大,使Fz不断增大,同时切削功随之增大,使Fy也相应的增大。Fx在64.5~88.5N范围内波动。

(4)ae对铣削力的影响

随着ae的增大,Fy和Fz呈减小的趋势。Fx在50~97N范围。ae增大,AISI4340钢表面变形系数减少,摩擦系数也减少,产生摩擦阻力减小,因此铣削力也随之减少。

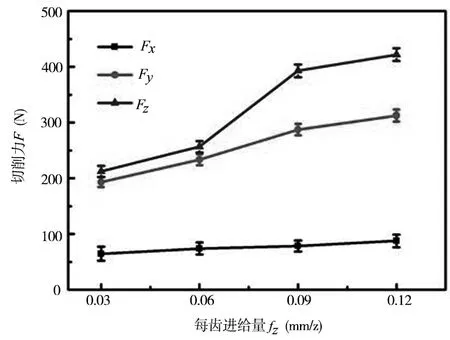

2.2 切削参数对加工表面粗糙度的影响

图4所示为根据正交试验结果运用极差法处理数据,绘制的切削参数对加工表面粗糙度影响的直观图。从图中可以看出切削参数对加工表面粗糙度影响的变化趋势。

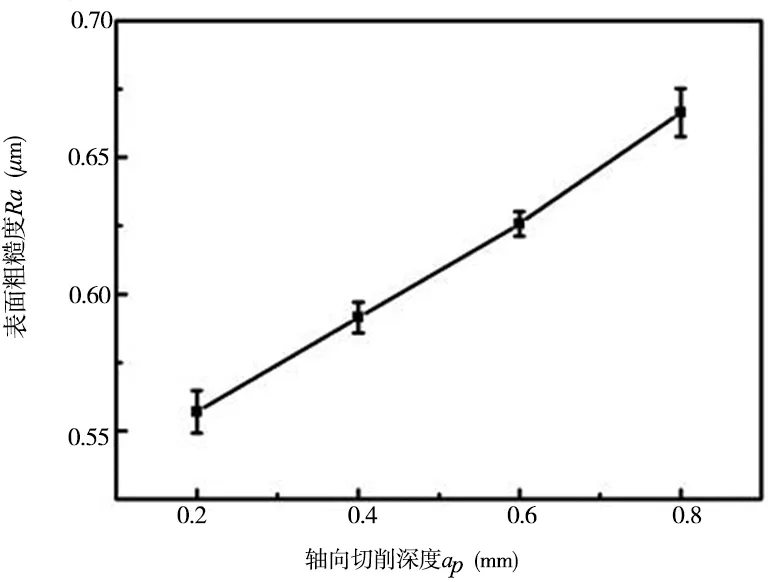

(a)轴向切削深度对表面粗糙度的影响

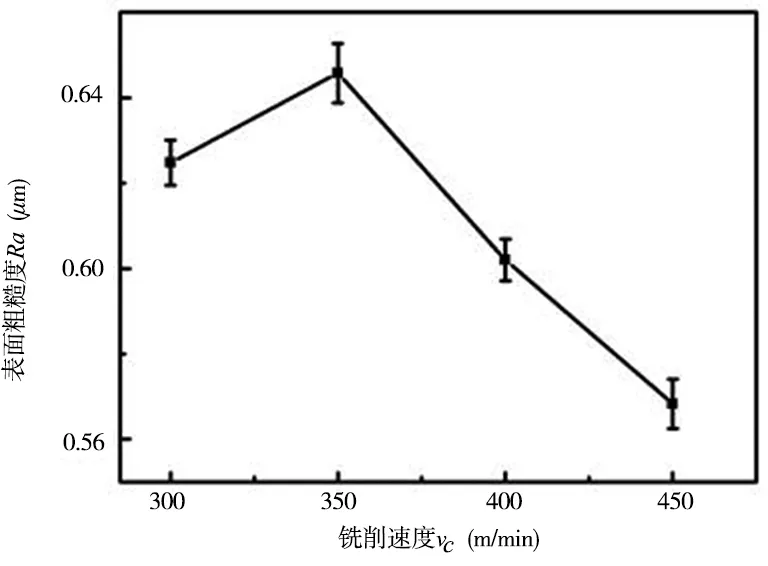

(b) 铣削速度对表面粗糙度的影响

(c) 每齿进给量对表面粗糙度的影响

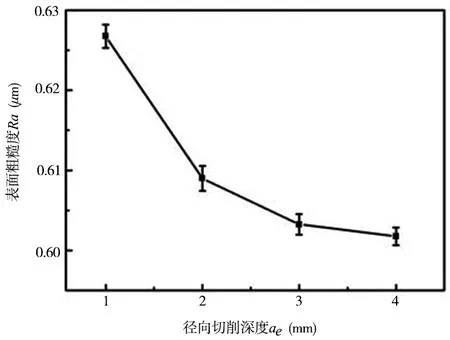

(d) 径向切削深度对表面粗糙度的影响图4 切削参数对加工表面粗糙度的影响

(1)ap对Ra的影响

Ra随着ap的变大而近似地成比例增加。这是由于ap不断增大,单位时间切去工件体积增大,导致铣削力逐渐升高,使AISI4340钢加工表面粗糙度增大。

(2)vc对Ra的影响

随着vc的提高,主切削力Fz不断减小,Ra减小。同时,随着vc不断提高,切削温度急剧升高,使AISI4340钢表面发生热软化现象,有利于降低加工表面粗糙度。

(3)fz对Ra的影响

随着fz的增加,Ra呈上升趋势。fz的增加,会使进给方向上表面残留高度升高,同时刀刃自身的粗糙度也会反映到工件表面上去,导致加工表面粗糙度增大。

(4)ae对Ra的影响

随着ae的增大,AISI4340钢受到的铣削力减小,使加工表面粗糙度减小。

2.3 建立经验模型

根据最小二乘法对正交试验结果进行回归分析,并依据表3中的数据利用 MATLAB 软件建立铣削力及加工表面粗糙度的预测经验模型为:

Fx=318.7132ap0.0646vc-0.1154fz0.2430ae-0.1301(N)

(1)

Fy=120.9484ap0.3363vc0.3326fz0.2723ae-0.3269(N)

(2)

Fz= 964050.98ap-0.8853vc-1.0350fz1.0554ae0.0821(N)

(3)

Ra= 0.1747ap0.1245vc0.2884fz0.1262ae-0.0250(μm)

(4)

从主切削力经验公式可以看出,fz和vc对Fz的影响较大。从加工表面粗糙度经验公式可以看出,fz、vc及ap对Ra影响较大。

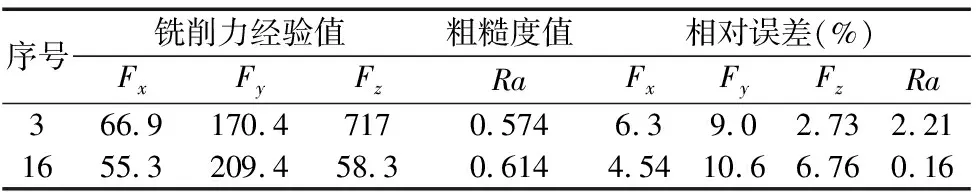

表4 经验公式检验

从表4中检验经验值来看,切削力波动大,相对误差在10%以内,可以接受,所求经验公式符合度较高。

综合分析切削参数对铣削力及加工表面粗糙度的影响,并根据经验公式,PVD —TiAlN-TiN涂层刀具高速铣削AISI4340钢时,建议切削参数为:ap= 0.2~0.4mm,fz= 0.03~0.06 mm/z,vc= 350~450 m/min,ae= 3~4mm。

3 结论

(1)主切削力Fz随着轴向切削深度和每齿进给量的增加而变大,而随着铣削速度和径向切削深度的增加而减小。每齿进给量和铣削速度对其影响较大。

(2)工件加工表面粗糙度随着每齿进给量、轴向切削深度的增加而增大,随铣削速度、径向切削深度的增加而减小。

(3)PVD —TiAlN-TiN涂层刀具高速铣削AISI4340钢的适宜切削参数为:ap= 0.2~0.4mm,fz= 0.03~0.06 mm/z,vc= 350~450 m/min,ae= 3~4mm。