发动机缸盖模态分析方法研究

金建虎,冀永强,贾丙硕

(长安大学汽车学院,陕西 西安 710064)

1 发动机缸盖有限元模态分析

1.1 缸盖有限元模型的建立

1.1.1 三维软件建模

根据该汽油机缸盖的实际形状与材料,采用三维设计软件CATIA建立发动机缸盖三维实体模型。建立发动机缸盖模型后,在CATIA中选择一种金属渲染材料,然后设置其密度为2770kg/m3。根据惯性测量,得到该发动机缸盖模型的测试质量为9.04kg,实际测量的缸盖该缸盖的质量为8.78kg误差为3.0%。实际图中的螺栓在有限元中省略,因此受模型简化及材料均匀性的影响,质量存在一定的误差。

1.1.2 将模型导入ANSYS

在CATIA建模后,将其保存为stp格式导入。

1.2 缸盖有限元模型网格划分

ANSYS提供了3种网格划分的方法:自由网格划分、对应网格划分、对应网格及自由网格混合划分。我们采用自动化分网格Automatic选项。

1.3 有限元模态分析结果

前处理阶段完成建模后,再求解模块获得分析结果。在模态分析计算之前,需要对模态最大阶数进行设置。本课题研究缸盖前六阶模态较为合理。然后进行Solution求解。

2 发动机缸盖实验模态分析

2.1 试验模态测试系统

在第二章通过有限元模态分析研究了缸盖的特性,为验证有限元模型分析结果的正确性,本章利用比利时 LMS Testlab振动噪声测试系统采用锤击法实现缸盖试验模态分析,试验方法采用锤击法。

2.2 实验过程及重要步骤

2.2.1 支撑方式

研究希望缸盖的振动是完全自由而不受约束的,这就要求支撑对试件的作用力是一个平衡架构重量的常数[1]。理论与实践表明:当支撑系统的固有频率小于构件的固有频率的1/5时,此时得到的结构模态的固有频率误差很小,其影响可以忽略不记。为满足上述要求,在这次试验中,因为发动机缸盖的刚度较大,体积较小,所以采用弹性绳悬挂的方式。

2.2.2 测点的选择和传感器布置

为提高模态参数的识别精度,必须合理布置激励点和响应点的位置,最大限度地减少模态丢失[2]。实验采用的是美国PCB公司的三向加速度传感器,灵敏度100mv/g测试范围50g,频率范围1-5kHz。

2.3 缸盖模态实验结果分析

2.3.1 实验数据处理与分析

(1)回到 Navigator中将 setion1中的数据添加到Basket里。

(2)进入Model Data Seletion模块进行数据选择,点击switch按钮,进行Reference和Response的转换。

(3)进入PolyMAX模块进行模态定阶和拟合工作,先选择带宽,然后模态参数识别得到稳态图。

2.3.2 实验模态结果

利用Polymax方法对实验采集的频响函数计算分析,得出缸盖的固有频率和振型。缸盖一阶模态固有频率为1483.5Hz,远高于发动机最高激振频率10倍频(1000Hz)左右,避免共振发生。

2.3.3 模态验证

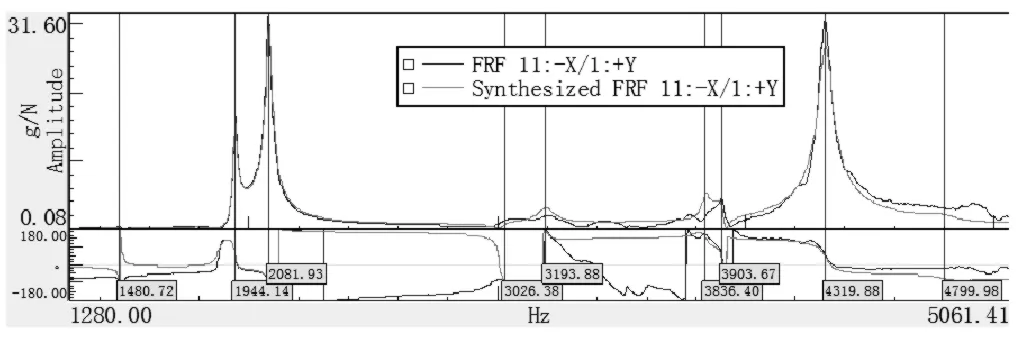

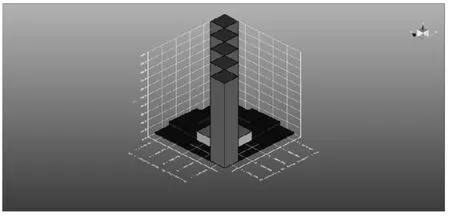

LMS PolyMAX方法进行模态提取,并根据获得的模态参数进行各测量点传递函数的拟合,得到了综合模态模拟图,其结果与实际测量的结果相比较,测试与拟合的传递函数如图1所示,二者基本吻合,说明模态较为完整且具有较高的准确性,对各阶模态进行Mac(modal assurance criterion)分析,如图2可以得到各阶模态的相关性基本5%在以下,说明模态振型的独立性很好。

图1 测试与拟合传递函数

图2 Mac图

2.4 有限元计算与试验结果对比分析

2.4.1 对比结果分析

发动机缸盖有限元模态结果和试验模态结果对比固有频率,误差均在8%以内,满足工程实际应用精度要求,验证了有限元分析结果的可靠性。前五阶振型对,有限元计算与试验振型基本一致,说明有限元模型较好的反应了实际缸盖的振动特性。即前五阶为缸盖整体弯曲、扭转或弯扭组合模态。

3 结论

文章利用CATIA建立缸盖实体模型,采用有限元分析软件ANSYS计算了缸盖模态。通过实验模态分析验证了有限元分析结果的可靠性。基于实验测试的频响函数提取了缸盖实际模态,有限元分析固有频率误差在8%以内,前六阶振型基本一致,验证了有限元分析结果的可靠性。