基于实时结温观测的电动汽车逆变器动态限流策略

刘 平,张 星,黄守道,尹书虎

(1. 湖南大学 电气与信息工程学院,湖南 长沙 410082;2. 湖南沃森电气科技有限公司,湖南 湘潭 411100)

0 引言

电动车辆牵引传动装置的要求包括高效率、最小的体积和重量、高起动转矩、间歇过载能力、较大峰值输出功率下高转速运行、快速动态响应、高可靠性以及低成本[1]。在电动汽车应用中不断增加的功率密度需求和热环境的挑战将加深对电机和功率模块的热约束并促进热管理技术的发展[2]。在电动汽车逆变器的运行过程中,绝缘栅双极型晶体管(IGBT)模块的热应力疲劳所导致的铝键合线脱落和焊料层失效,是其主要的失效形式,且均由模块内部结温波动产生的热应力累积导致[3 -4]。电动汽车在城市交通中的反复加速和制动使逆变器频繁运行在高功率和低输出工况下,在逆变器的转矩输出相同的情况下,当调制频率降低(小于2~5 Hz)时,功率器件结温会因P/N结到壳体瞬态热阻抗的低通滤波器特性而表现较大的波动和较高的峰值。因此,考虑到这种类型的负载,通常对逆变器进行降额使用,如留有足够的电流安全裕量。这样虽可避免IGBT结温过高引起的损伤,有益于延长寿命,但会在一定程度上限制其他部件乃至系统的输出性能。

现有研究提出通过优化调制策略、降低IGBT的开关频率、限制负载电流等措施来防止IGBT结温过高。文献[5]将连续脉宽调制(CPWM)和不连续脉宽调制(DPWM)2种调制方式进行有效结合,并根据实际工况的变化情况选择最佳调制策略,文献[6]提出以机侧变流器功率因数角的变化范围为依据的分段不连续空间矢量调制(DSVPWM)策略,两者均通过优化调制策略降低IGBT结温、结温波动。文献[7]根据输出频率大小将控制区域划分为低输出频率区域、高输出频率区域,提出了一种基于输出频率区域导向的逆变器主动热管理控制方法,尤其适用于高转矩、转速随时变换的工况。文献[8-9]提出通过降低脉宽调制(PWM)频率来减少逆变器IGBT结温及结温波动,但都只对器件的平均结温、结温波动进行控制,忽视了器件工作时瞬时最大结温对器件的损害。文献[10]根据不同功率等级对实际工况进行分区,用模糊PI控制器对每个区间的电流、开关频率进行动态调整,从而使逆变器模块结温得到有效的控制,但选取其PI参数时只能依赖工程经验。

本文提出了基于结温观测的动态电流限幅控制策略。首先构建IGBT模块的电热模型来在线观测逆变器所有IGBT芯片和续流二极管(FWD)芯片的实时结温,并将其反馈给电流限幅控制器以计算逆变器的最大运行电流值。本文不再使用传统PI控制器计算最大运行电流,而是由电流限幅控制器依据器件损耗模型进行快速逆向求解。本文所提策略既可以避免功率器件结温超过安全工作温度,提高系统寿命,又可以最大化地利用逆变器的热容量,获得更大的输出能力。

1 逆变器功率器件的结温观测

充分利用逆变器热容量的关键在于准确获取功率器件的实际结温。传统结温测量方式难以直接测量IGBT模块芯片的实时结温,只能测量在一段时间内的平均结温[11],因此无法为IGBT结温控制提供必要的实时温度。而通过利用功率器件相关电热参数建立合理的电热耦合模型则可以精确地对功率器件结温进行实时观测。

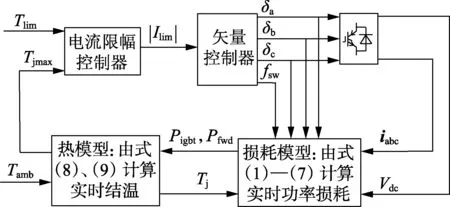

图1为逆变器电热耦合模型框图,其包含器件模型、功率损耗模型和传热模型三部分[12]。器件模型用于计算器件导通压降Vds以及器件开关损耗Eon、Eoff;功率损耗模型根据逆变器直流母线电压Vdc、输出电流iabc、器件开关频率fsw及功率器件结温Tj计算功率损耗Ploss;传热模型利用功率损耗计算功率器件的结温。

图1 逆变器电热耦合模型框图Fig.1 Block diagram of electro-thermal coupling model for inverter

1.1 功率损耗模型

本文的研究对象为电压型逆变器,其含有6个IGBT和6个FWD。逆变器系统的损耗主要为IGBT的通态损耗和开关损耗以及FWD的通态损耗和反向恢复损耗[13-16]。

a. 通态损耗计算。

根据文献[2]提出的通态损耗计算方法,在一个周期内IGBT的通态损耗PC,igbt和FWD的通态损耗PC,fwd分别如式(1)、式(2)所示。

(1)

(2)

其中,i(x)为导通电流;Vce、Vf分别为IGBT和FWD的通态压降;δ(x)为占空比函数。

由所用器件的数据手册[17]提供的输出特性曲线和式(1)、(2)可知,器件的通态损耗是非线性的。因此,为了便于计算器件的通态损耗,可以将器件输出特性曲线中每一个点的瞬时通态压降直接与导通电流相乘得到每个导通电流对应的通态损耗,再利用MATLAB数据拟合工具对所得数据用二次函数拟合得到通态损耗的计算式。考虑到温度T对器件损耗的影响,因此在式(3)、(4)中加入了温度变量。

PC,igbt(i,T)=(0.609 3|i|+8.899×10-3i2+

4.559×10-3|i|T)δ

(3)

PC,fwd(i,T)=(1.012|i|+5.841×10-3i2+

6.961×10-3|i|T)δ

(4)

其中,导通电流i可由逆变器的输出三相电流iabc确定。

b. 开关损耗计算。

IGBT的开关损耗PI,sw(t)和FWD的反向恢复损耗PDrr(t)如式(5)所示。

(5)

其中,Vrated为模块额定电压;Kon、Koff、Krr为温度系数;Eon、Eoff、Err分别为模块导通、关断和反向恢复的损耗,可采用数据手册上的损耗曲线拟合得到关于导通电流i的三阶多项式。结合式(3)—(5)可得IGBT和FWD在每个开关周期内的平均损耗,分别如式(6)、式(7)所示。

Pigbt(t)=PC,igbt(t)+PI,sw(t)

(6)

Pfwd(t)=PC,fwd(t)+PDrr(t)

(7)

1.2 传热模型

忽略功率模块内芯片之间的耦合效应,仅考虑垂直方向的热传导,IGBT的简化热模型如图2所示[18],图中同时给出了等效四阶Foster RC热网络表示。功率器件数据手册中给出了P/N结到壳体的瞬态热阻抗曲线。

图2 三相电压型逆变器的热模型Fig.2 Thermal model of three-phase voltage source inverter

通过功率模块的热模型并结合式(6)、(7)可计算得到单个功率器件的瞬时结温为:

Tj_igbt=Pigbt(Zjc+Zch)+(Pigbt[1-6]+Pfwd[1-6])Zh+Tamb

(8)

Tj_fwd=Pfwd(Zjcd+Zchd)+(Pigbt[1-6]+Pfwd[1-6])Zh+Tamb

(9)

其中,Zjc、Zjcd为热阻抗,Zch、Zchd为外壳到散热器的热阻抗,Zh为散热器的热阻抗,均可直接由数据手册得到;Pigbt[1-6]、Pfwd[1-6]分别为6个IGBT和6个FWD的总损耗;Tamb为环境温度。

2 逆变器动态电流限幅控制策略

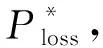

在实际应用中,逆变器模块中每个功率管的结温都可能不同,尤其是当电动汽车的驱动系统运行在低速高转矩或堵转工况下时,功率器件的结温会出现明显的不同,因此需要分别考虑三相逆变桥中6个IGBT和6个FWD的结温状态。图3为基于结温观测的动态电流限幅控制策略框图。图中,损耗模型为依据式(1)—(7)计算得到Pigbt和Pfwd;热模型则由功率损耗和外部环境温度Tamb得到逆变器所有开关器件的最大瞬时结温Tjmax;电流限幅控制器通过比较热模型实时反馈的结温信息与预先设定的器件最大安全工作结温Tlim,动态地调整逆变器的最大运行电流值|Ilim|,并将其输入矢量控制器。这样可达到使逆变器安全地工作在最大可利用的温度范围内、提高系统的功率密度和可靠性、最大化系统运行性能极限的目的。

图3 基于结温观测的动态电流限幅控制策略Fig.3 Dynamic current limiting control strategy based on junction temperature observation

(10)

其中,等号右边第一项为功率器件的最大结温与最大安全工作结温的差额,即可用热容量对应的功率损耗,C为器件四阶Foster热网络中最大热阻所对应的热容值,τcl为电流限幅闭环控制系统的时间常数(它的取值通常需要权衡控制系统的响应速度和稳定性);等号右边第二项为功率器件实时最大结温对应的功率损耗,Rjc为热阻。

图4 电流限幅控制器Fig.4 Current limiting controller

3 仿真分析

在MATLB/Simulink环境下搭建了仿真模型,仿真参数如下:输入直流电压为640 V,输出电流为100 A,功率因数为0.9,开关频率为10 kHz,额定输出频率为50 Hz,环境温度为50 ℃,IGBT模块型号为FS100R12KE3,器件安全工作温度为85 ℃,IGBT热容Ci=0.198 7 J/K, FWD热容Cf=0.107 4 J/K,Rjc=0.260 01 K/W,τcl=0.001 s。由电动汽车的行驶工况可知,逆变器会频繁工作于低速大功率输出状态。在转矩输出相同且电机转速或输出电流频率很低(小于2~5 Hz)的情况下,功率器件的结温会表现较大的波动和较高的峰值甚至有可能超出其安全工作温度。本文逆变器的驱动对象为永磁同步电机,当永磁同步电机工作在一种很典型的工况(即堵转)时,三相电压型逆变器的部分功率管流过直流电流,其余的功率器件则不工作。这种工况使得逆变器中IGBT和FWD的损耗及结温会出现较大的差异。本文针对这种低速大功率输出工况以及堵转工况进行测试,以验证所提控制策略的有效性。

3.1 低速大功率输出工况测试

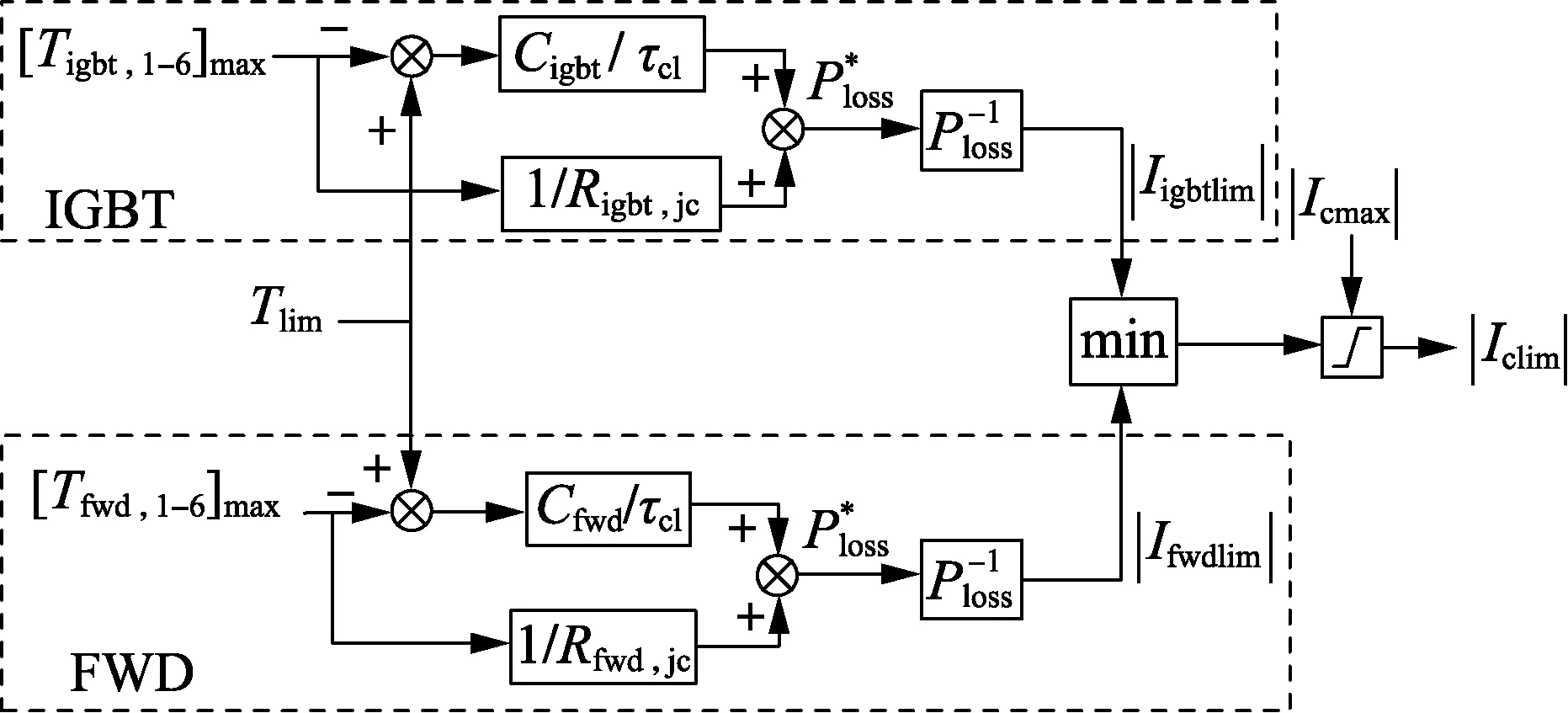

图5为逆变器运行在低速大功率输出工况下,采用3种控制策略时的测试结果。

图5 低速大功率输出工况下的测试结果Fig.5 Test results under operating condition of low speed and high power output

图5(a)为不加电流限幅控制策略的测试结果,逆变器的输出频率由5 Hz逐步上升,在1 s时达到额定频率50 Hz;逆变器的输出电流幅值为100 A,2 s后降低电流。从图5(a)中可以看出,在输出功率相同的情况下,低频(电动汽车低速)运行阶段的器件结温明显大于高频/高速运行阶段的器件结温,此时IGBT和FWD的结温均超过了安全结温区;在0.1 s左右时瞬时结温甚至超过了器件手册中的最大工作结温125 ℃,这极有可能造成器件因热冲击而失效。因此,需要通过设置逆变器的最大运行电流值来限制IGBT和FWD的结温。

图5(b)为固定最大运行电流值控制策略的测试结果,通过设置固定最大运行电流值来限制逆变器的输出电流幅值,从而避免器件结温超过安全工作结温。本文研究中为了使器件的最大结温控制在85 ℃,故设定最大运行电流值为50 A。从图5(b)中可看出,在该控制策略下输出低频阶段的IGBT结温最高,结温幅值在85 ℃左右,但其余绝大部分频率下器件的最大结温远低于所设定的结温限制值,即热裕量很大。所以该控制策略是通过对逆变器的电流进行固定限幅来满足最大结温约束,通常留有较多的裕量,即无法发挥逆变器更大的输出能力。

图5(c)为本文所提控制策略的测试结果。电流限幅控制器依据器件结温反馈信息动态地调整逆变器的最大运行电流值,即只有当器件结温高于安全工作温度时,控制器才会逐步降低最大运行电流值。从图5(c)中可以看出,IGBT和FWD的最大结温都被控制在了安全结温85 ℃以下,说明动态限流控制策略可以避免器件结温过高。

图5(d)给出了采用动态限流控制策略与固定最大运行电流值控制策略时逆变器的输出功率。从图5(d)中可以看出,当采用固定最大运行电流值控制策略时,逆变器的最大输出功率为11.5 kW,而当采用动态限流控制策略时,逆变器的最大输出功率为19.7 kW,比前者提高了71.6%,说明本文所提控制策略既可以充分利用逆变器的容热能力,又可以增强逆变器的负载能力。

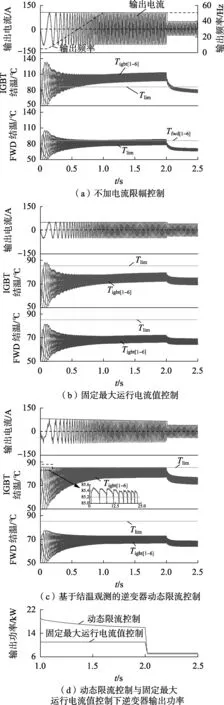

3.2 堵转工况测试

图6 堵转工况下的测试结果Fig.6 Test results under operating condition of locked-rotor

图6给出了堵转工况下逆变器的测试结果。其中,图6(a)为固定最大运行电流值控制策略的测试结果,为了使逆变器功率管工作在设定的结温85 ℃以下,设置运行电流幅值为20 A。此时输出电流ib=-20 A,ia=ic=10 A,因此b相桥臂中IGBT5的结温迅速上升并达到85 ℃。可以看出,若不限制最大运行电流,IGBT5的结温会超过安全工作结温,造成热冲击。另外,由于模块内部存在热耦合,未导通的FWD2、FWD4、FWD6以及FWD1、FWD3、FWD5会出现一些温升。图6(b)为本文所提控制策略的测试结果。可以看出,逆变器的输出电流瞬时最大值可以达到60 A,平均输出电流也高于图6(a)的平均输出电流。这说明采用动态限流控制策略可以使逆变器工作在安全结温以下,并实现堵转工况下大的功率输出,满足电动汽车的启动需求。因此,采用动态限流控制策略既充分利用了逆变器的可用热容量、保证了逆变器功率器件的结温不超过安全结温,又提高了逆变器的输出性能。

4 结论

本文提出了基于实时结温观测的逆变器动态限流策略,即利用逆变器的电热模型观测功率器件的结温,然后通过电流限幅控制器根据功率器件的实际结温及其可用热容量来动态调整逆变器的最大运行电流值,从而控制逆变器的输出电流限幅以及功率器件的最高结温。测试结果表明本文所提控制策略能够很好地控制逆变器在低频大功率输出工况以及堵转工况下的瞬时结温冲击,使逆变器工作在安全结温以下,降低器件因结温过高而发生失效的概率,延长器件使用寿命;另外,相比于预留裕量限定固定最大运行电流的控制策略,所提控制策略能充分利用逆变器的最大瞬时可用热容量,提高了逆变器的瞬时负载能力,可实现系统运行极限最大化;同时本文所提控制策略也有利于在系统设计过程中降低功率器件的热等级,推进电力电子的更高集成。