MLS4531A 辊磨磨辊现场装配工艺

屈利良,张世英,孙鹏,胡金璐

1 MLS4531A型辊磨现场装配前的准备

(1)对照磨辊装配图,将拆开的磨辊零件分类,确定需要更换的零部件及新购买的备件尺寸是否正确,型号是否符合磨辊图纸要求。

(2)检查磨辊关键部件的配合尺寸,检查和清理所有零件的倒角、残留的污物等。

(3)所有“O”型密封圈在装入前均需涂抹润滑脂。

(4)准备好磨辊装置装配图纸。

2 磨辊轴与轴承的组装

(1)选一处干净平整的装配场地,将精整并检查合格的磨辊轴立放于装配场地,与磨辊支架连接的锥轴端朝下,安装轴承端朝上放置,注意放置牢固并方便吊装。

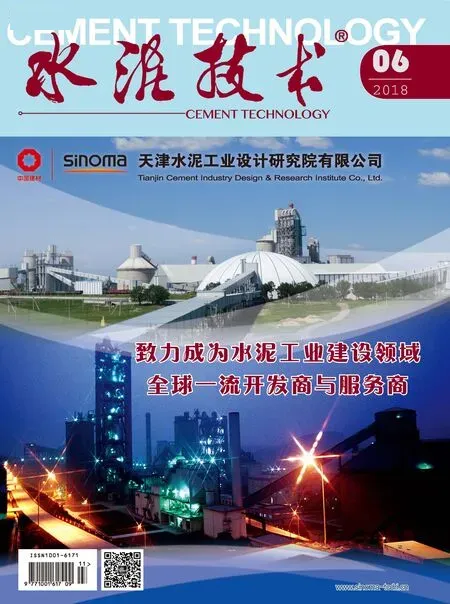

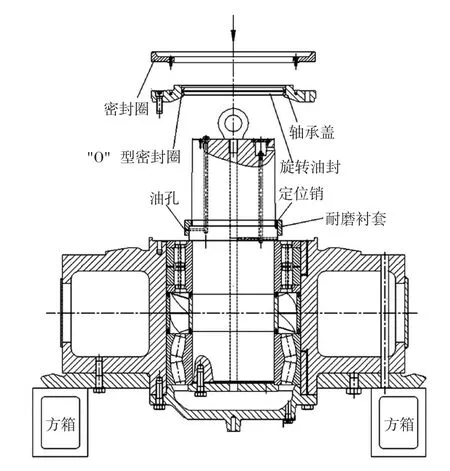

图1 磨辊装配图

(2)将圆柱滚子轴承内圈用加热器加热到80~90℃后与轴热装,轴承内圈的端面需与轴肩端面靠紧,然后组装内圈定距环。

(3)将球面滚子轴承加热至79~90℃后与轴热装,然后组装挡圈。注意应对称均匀地拧紧把合螺栓,拧紧力矩达到螺栓规格型号所对应的拧紧力矩,在冷却过程中,应多次拧紧把合螺栓,直到冷却收缩产生的轴向间隙消除为止。

(4)待两个轴承自然冷却至环境温度后,将磨辊轴翻转180°,然后组装外圈定距环、圆柱滚子轴承的外圈及滚珠保持架与内圈装配到位,注意外圈定距环与两个磨辊轴承外圈端面应靠紧。

3 辊体装配

(1)确保辊体各油孔畅通,无堵塞现象。

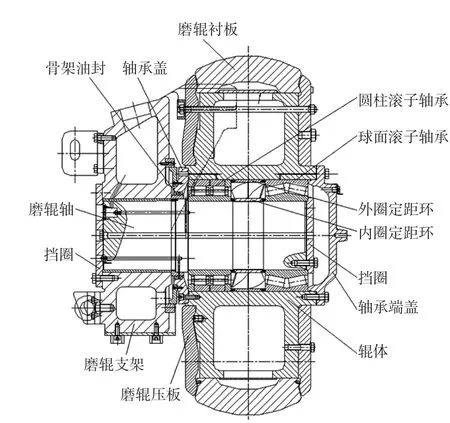

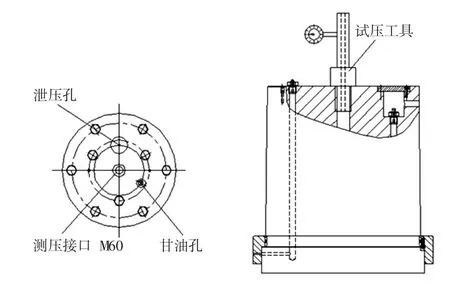

(2)将辊体挡板端朝下,平放在三个等分的金属方箱上,方箱高度应<500mm,用煤气火焰热辐射的方式均匀加热辊体内孔,注意不能使火焰直接喷射到辊体内孔表面,辊体上端覆盖钢板保温。如图2所示。

图2 辊体加热

(3)观察内孔加热状况,并用测温枪每5min测量一次温度,当辊体内孔加热到130~170℃时,将轴及轴承组件垂直装入辊体,在轴的下端用千斤顶顶住轴端面,调整圆柱滚子轴承上端面,与辊体止口端面在同一平面后,在下方用千斤顶将磨辊轴组件平稳定位。注意装配时必须保证圆柱滚子轴承上端面与辊体止口端面平齐,在使用千斤顶调平时,动作应迅速,防止轴承与辊体抱死。

(4)待辊体自然冷却至环境温度后,将磨辊侧立。

(5)将“O”型密封圈涂抹润滑脂后预先组装到轴承盖上,使用卡尺测量球面滚子轴承外圈端面与辊体端面的距离并记录,注意此测量值应小于磨辊轴承盖止口的深度值,这样才能保证轴承盖安装后能夹紧轴承外圈。

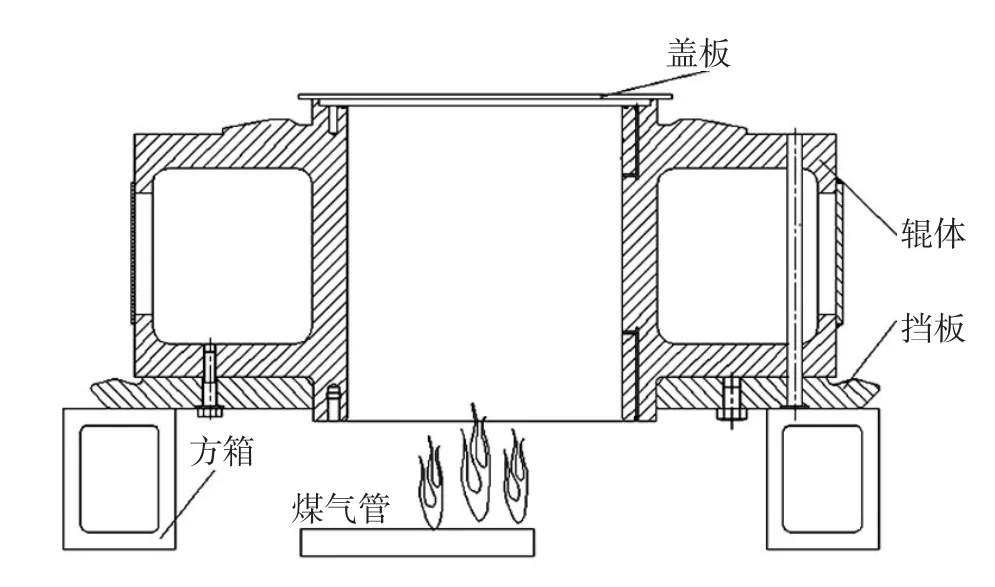

(6)将轴承盖及“O”型密封圈一起与辊体组装,拧紧把合螺栓,注意螺栓的拧紧力矩满足螺栓规格尺寸,如图3所示。

(7)安装后垫好方箱将磨辊恢复直立状态。

(8)安装耐磨衬套,注意耐磨衬套定位销应对准磨辊轴上的定位槽,耐磨衬套的油孔应对准磨辊轴上的油孔,耐磨衬套外圈表面应涂抹润滑油脂。

(9)“O”型密封圈涂抹甘油润滑后,预先组装到辊体端面密封槽内。旋转油封内外圆弧面,涂抹润滑油脂,轴承盖内圈配合面也要涂润滑油脂,并将旋转油封用安装环准确地导入轴承盖内。

(10)将轴承盖与辊体组装把合,再将密封圈与轴承盖把合,如图4所示。

4 磨辊压力试验

图3 轴承盖安装

图4 密封圈与轴承盖安装

(1)在磨辊轴中心螺孔处安装试压工具,堵住轴端卸压孔及油孔,各连接部位必须密封良好,无泄露,如图5所示。

(2)通入干燥洁净的气源,试验压强须达到0.05MPa,保持压力30min,保持压力期间允许压强降至0.025MPa。如果30min压降>0.025MPa,就需要用肥皂水查找漏点,漏点有可能是由于铸造砂眼导致,也有可能是因密封圈密封性能不好所致。

图5 磨辊试压

(3)将漏点堵住后,重新做压力试验,直至合格方可进行下一步装配。

5 装配磨辊衬板

(1)将辊体垫平稳牢固。

(2)清理各磨辊衬板铸造方窝,检查磨辊衬板各加工面尺寸,角度合格后方可进行安装。

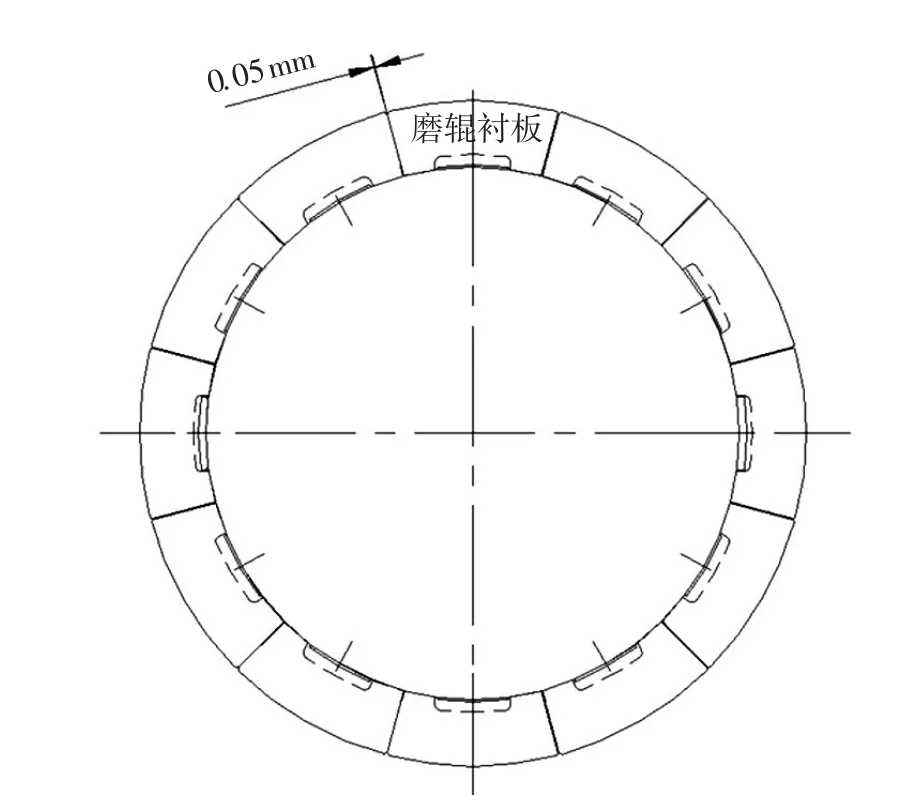

(3)选用两块方窝尺寸较大的磨辊衬板,需先从辊体上对称180°限位板处装配,并用压板压紧、贴牢,做好标记(图6)。

(4)依次吊装各磨辊衬板,并用压板压紧,用塞尺检查各磨辊衬板与辊体圆柱面接触间隙,确保接触间隙<0.10mm,各磨辊衬板之间累积间隙≯0.05mm(图7)。

6 装配磨辊支架

图7 磨辊衬板间隙

(1)用压缩空气清理磨辊支架铸造空腔内的杂质,不得有任何残留物,此部位应重点检查确认。

(2)检查磨辊支架与磨辊轴安装孔的尺寸及同心度,确认并记录。

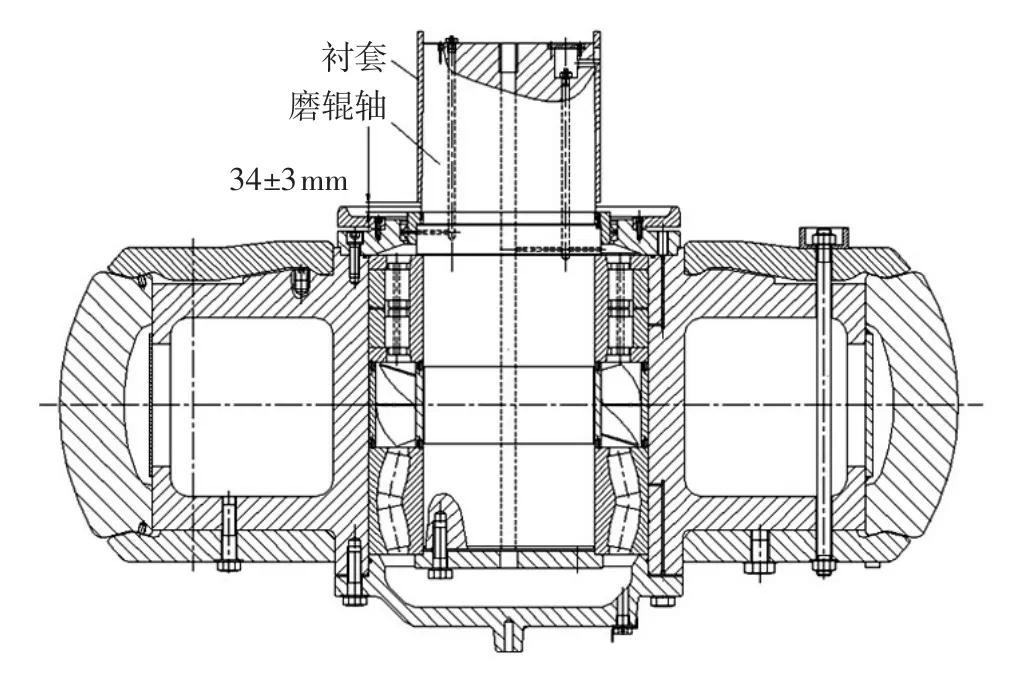

(3)试装衬套与磨辊轴,测量并记录衬套端面与轴端面之间的初始高度差,并保证压入量在34±3mm范围内,否则不允许装配(图8)。

图8 衬套安装

(4)将磨辊支架装有密封圈的一端朝下,下面用高度适当的金属方箱垫平,用煤气火焰以热辐射的加热方式对磨辊支架内孔均匀加热。用测温枪检测磨辊支架内孔的加热温度,每5min记录一次,当内孔加热至120~180℃时即可。

(5)用吊车将磨辊支架内孔垂直吊装到磨辊衬套上,对称拧紧挡圈各螺栓,通过挡圈测量衬套与磨辊轴两端端面的高度差。均匀地拧紧挡圈各螺栓,使衬套最终压入34±3mm。

(6)组装磨辊支架其余部件,磨辊注油。

7 结语

以上磨辊装配工艺适用于MLS系列立式辊磨的各个型号,可以举一反三。此工艺适合水泥厂自行检修磨辊时使用,关键工序应重点检查,整个装配过程应做好记录,方便下次检修拆辊时使用。