危险废弃物焚烧装置优化配置与应用

李会如,陶瑛,孙学成,任鞠萍

1 引言

目前我国主要采用回转窑焚烧系统来处理危险废弃物,焚烧后,废弃物中的有毒物质应彻底焚毁,烟气中的有毒有机物在高温下燃尽后应满足排放要求。危险废弃物处置采用回转窑炉热解及二级燃烧室焚烧法,用多种入料方式处理复杂废弃物,高温焚烧能使有害物质充分分解,实现无害化、减量化。

2 工作原理

危险废弃物焚烧装置由回转窑、二级燃烧室及控制系统组成。废弃物从回转窑筒体高端的下料管喂入窑筒体内,倾斜的窑筒体缓慢地回转,使物料产生一个既沿着圆周方向翻滚,又沿着轴向从高端向低端移动的复合运动,停留时间约60min。回转窑的煅烧温度范围为800~900℃,确保危险废弃物被彻底焚烧成高温烟气和灰渣。灰渣从筒体低端卸料,通过风冷系统冷却后排出。高温烟气中未燃尽的可燃气体从窑尾进入二级燃烧室再次燃烧,燃烧温度范围为1 100~1 200℃,高温烟气进入二级燃烧室的停留时间在2.5s以上,能彻底分解有害气体,确保入焚烧系统的危险废弃物充分彻底地燃烧完全。

监测回转窑和二级燃烧室室内温度、压力及含氧量,适时调整供风系统,确保焚烧炉稳定运行,必要时可启动助燃系统补燃。

3 结构优化

3.1 入料部分

根据废弃物来源及理化特性的不同,采取不同的入料方法。

对于固态废弃物的预处理,主要方法包括均形和调质两个方面。为了保证入炉废弃物的粒径、热值、pH值相对稳定,根据废弃物的特点,采用热熔或破碎的方法统一入窑物料的粒径;对于酸性废弃物,加入石灰进行pH值调节;根据废弃物热值的不同,经过计算,确定各种废弃物的处理比例,确保热值维持在一定区间内,以利于回转窑焚烧效果的稳定。为了防止入料废弃物中所含热熔物质入窑,造成下料溜子粘堵,入料溜子必须采取冷却措施。一般的焚烧装置多采用水冷式冷却,缺点是消耗水资源,箱体易腐蚀。如果发生漏水必须停窑维修,且水冷箱体在入料罩耐火材料内部,维修比较困难。本装置采用风冷式冷却法,能够有效避免上述问题。

按窑的旋转方向,液态废弃物入窑位置应在固态物料的上方,通过高效雾化设备喷入窑体进料端。液体在耐火材料内部会随温度升高而迅速膨胀,从而导致耐火材料被破坏,因此,需要避免液态废弃物进入耐火材料内部,同时还应避免液态废弃物对耐火材料表面的腐蚀。

入料溜子、废液及天然气入口位置见图1。

图1 回转窑入料装置

通过对废弃物热值分析计算可知,通常条件下,利用废弃物自身的热值就能够对其进行焚烧。在初始点火时,可利用燃烧器的天然气燃料进行点火,在特殊条件下,也可利用燃烧器的天然气进行补燃,达到焚烧要求。废液燃烧器可以将具有热值的废液注入窑中焚烧处理,具有热值的废液也可以起到补燃作用。可根据实际条件,在燃烧器和废液燃烧器间自由切换,实现废液的处理和补燃效果。

3.2 密封装置

回转窑密封装置采用双层薄钢片结构,如图2所示,薄钢片的柔度更能适应筒体的偏摆窜动。在两层钢片间填夹陶瓷纤维毡,内层钢片摩擦部位焊有耐磨层,提高了密封效果,延长了使用寿命。

3.3 二级燃烧室

图2 回转窑双层密封结构

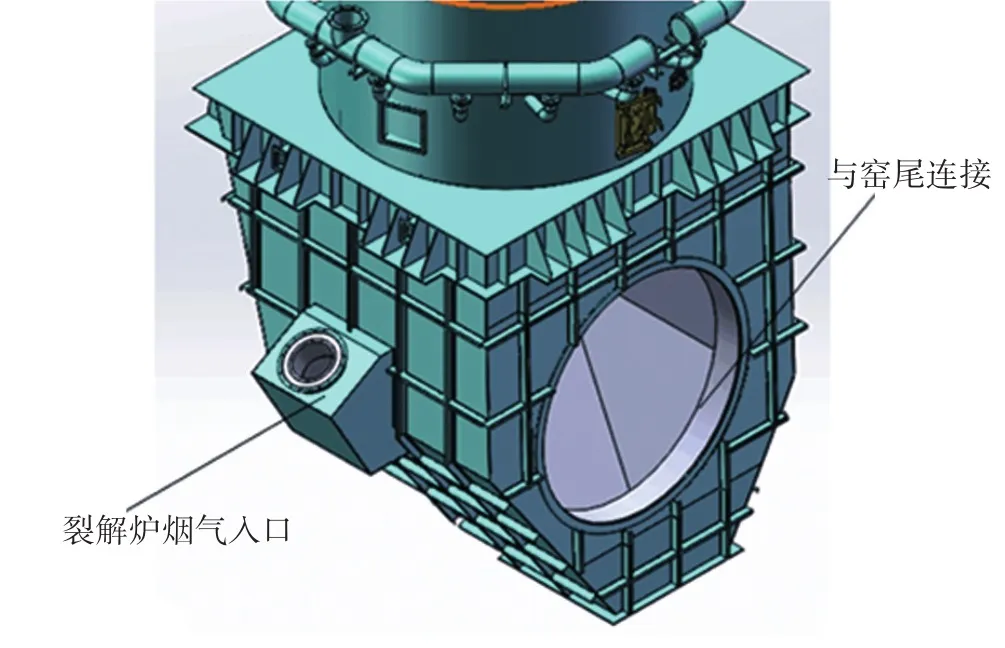

图3 二级燃烧室烟气入口

二级燃烧室增加了一个裂解炉烟气入口,如图3所示。裂解炉烟气入口安装在下筒体,安装高度与回转窑窑尾入口齐平,从平面上看,与回转窑窑尾入口成垂直方向。这样既可处理回转窑焚烧的高温烟气,也可处理裂解炉焚烧的高温烟气。二级燃烧室可同时应用于两个焚烧系统,节约了设备成本和运行成本。二级燃烧室筒体中间设有缩口,能使回转窑和裂解炉的两种烟气混合均匀。

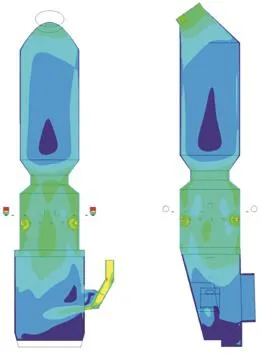

二级燃烧室设有余热二次风供风管路,二次风对烟气气流进行扰动,从而延长烟气停留时间,同时对烟气燃烧进行补氧。二级燃烧室流体的速度、温度分析如图4、图5所示。

分析结果表明,通过增加缩口和二次风的扰动,上部筒体的气流速度较低,延长了烟气的停留时间;上部筒体内的温度分布比较均匀,避免了出现局部过热的情况。

二级燃烧室底部设有风冷排渣装置,可及时将灰渣排出,防止积灰。同时,冷却风也能对二级燃烧室进行补氧。风冷排渣装置由两部分组成,上部的一排齿辊将大块灰渣打碎,防止大块灰渣下落时对下部设备造成大的冲击,同时使灰渣均匀;下部布置有冷风管道,冷风持续吹入,对高温灰渣进行快速冷却。

3.4 监控装置

图4 二级燃烧室速度分布图

在回转窑的喂料端,安装有料位计和温度计。当检测到料位堆积到一定高度,同时达到一定温度时,才可喂入废液。这样可防止废液过早喂入而直接落在耐火材料上,腐蚀耐火材料,损坏耐火材料和窑筒体。

在二级燃烧室的烟气入口和烟气出口处,均安装有压力测量计、温度测量计和氧气含量测量计。压力测量计随时监测筒体内部的压力,确保压力为负值,防止高温烟气外泄。当监测压力超过设定值时,监测系统报警,这时需及时对二级燃烧室进行检修,排除隐患。温度测量计随时监测烟气入口和出口处的温度,当温度低于设定值时,启动补燃燃烧器,使温度快速上升;当温度高于设定值时,减少二次风量,以减少氧气补给。氧气含量测量计随时监测烟气入口和出口处的氧气含量,以保证氧气含量在设定区间,使高温烟气保持在较好的燃烧状态。当氧气含量值过高或过低时,调整二次风量,以减少或增加氧气的补给。

二级燃烧室底部安装了料位计,随时监测底部的积灰情况。

3.5 耐火材料的选用

图5 二级燃烧室温度分布图

图6 回转窑耐火材料施工

回转窑内采用19mm隔热高强板+280mm铬锆刚玉砖,如图6所示。二级燃烧室采用隔热材料+耐火材料+铬锆刚玉砖的组合,这样可使窑和二级燃烧室的外部温度保持在175℃以上,防止酸性气体侵蚀筒体。刚玉砖具有高机械强度、抗腐蚀性、抗磨损性表面粗糙度,优良的化学稳定性和热震稳定性。回转窑焚烧炉焚烧时,会产生氯化氢等腐蚀性气体,这些综合性烟气在150℃以下和350℃以上时腐蚀较严重。为避免相关腐蚀,保证设备的使用寿命,壳体设计表面温度为200℃,随周围环境条件的波动,壳体表面温度在175℃~235℃之间波动。同时考虑到安全及节能环保因素,二级燃烧室增加了外保温,外保温表面温度保持在50℃左右。

如图7所示,二级燃烧室底部贴有陶瓷片,防止灰渣粘结在耐火材料上,造成积灰,同时也便于清理灰渣。

4 结语

根据危险废弃物物料的特性,选择不同的入料方式,通过改进二级燃烧室的结构,使得回转窑燃烧后的烟气,在二级燃烧室内与二次燃烧空气混合,达到烟气的完全燃烧。增加的监控装置,能够实现对危险废弃物焚烧装置的实时监控。重新选择的耐火材料,使得回转窑和二级燃烧室的外部温度保持在175℃以上,以防止酸性气体侵蚀筒体。改进后的危险废弃物焚烧装置,窑内废弃物焚烧效果好,实现了尾气的安全达标排放,具有较好的推广价值。

图7 二级燃烧室耐火材料施工

广西源盛大型矿渣辊磨成功运行

近日,中材(天津)粉体技术装备有限公司承担的广西源盛TRMS60.3矿渣粉磨项目顺利达标达产,各项性能指标均达到了国内和国际先进水平。

该项目位于广西省防城港市港口区公车工业园区内,毗邻广西盛隆冶金有限公司,配套处理钢厂排放的矿渣和钢渣,实现了废渣就近处理和零排放,属于绿色环保项目。该厂已经投产了三条矿粉生产线,分别为两条年产120万吨和一条年产80万吨矿粉线,均由天津院设计,主机设备采用粉体公司提供的辊磨,磨机型号为TRMS45.2和TRMS60.3。随着今年10月三线TRMS60.3磨机的顺利达标达产,矿粉生产能力已经达到330万吨/年,该公司成为国内最大的单一矿粉生产企业。

该项目应用了粉磨、选粉、耐磨、收尘和远程监控等多项最新技术,主要特点有:可灵活生产高比表面积(>470m2/kg)和普通比表面积(>420m2/kg)的矿粉;可以协同处理钢渣、镍渣等难磨物料,掺加量10%~20%;通过最优化的工艺设计和设备参数,系统电耗32~33kWh/t(矿渣80%,钢渣10%,镍渣5%,污泥5%),远优于行业平均水平(约38kWh/t),处于国内领先水平;采用新一代高效选粉机,选粉和粉磨效率更高,磨机阻力更低(3000~3500Pa);陶瓷耐磨辊套衬板的使用,大大延长粉磨钢渣等磨蚀性物料辊套和衬板的寿命,约为堆焊材质的3~4倍;辊磨运行平稳,振动小,水平振动和垂直振动小于1mm/s;应用辊磨远程监控及故障诊断系统,实现对辊磨关键设备(减速机,磨辊轴承等)的远程实时监控,为正常生产和维护保驾护航。