水泥窑余热发电锅炉管束腐蚀损坏案例分析及改造

史明磊

1 前言

水泥窑余热锅炉受热面在周围介质(空气、烟气、锅炉水、水蒸气等)的作用下,发生化学或电化学反应而引起金属破坏的现象称为腐蚀。腐蚀一旦发生,对余热锅炉的安全运行危害极大。余热锅炉作为水泥行业节能降耗必不可少的动力设备,其所使用的热源以水泥窑煅烧排出的余热烟气为主。许多水泥窑生产线和余热锅炉同步建设使用,余热锅炉的设计烟气参数采用的是水泥窑设计时的产量烟气参数。目前大部分水泥窑在投入运行后,其实际产能远远大于设计值。受水泥窑产能大幅度提高的影响,余热锅炉的进风烟气温度也会发生变化,这样就造成余热锅炉进口烟气温度偏离了设计值。通常窑头余热锅炉进口温度会高于设计值,而窑尾余热锅炉进口温度则随着投料量的增加而逐渐降低。由于锅炉运行参数偏离设计值运行,许多水泥企业出现窑头余热锅炉高温烟风磨损和窑尾余热锅炉低温含氧腐蚀损坏的案例,影响到企业的正常生产,运行成本也有所增加。本文以我公司实际案例,分析了窑尾余热锅炉烟温在远远偏离设计值后,蒸发器管束腐蚀的现象及形成腐蚀的原因,并提出了预防措施,供业界同仁参考。

2 发电系统的设计及运行状况

2009年10月,我公司建设投产了一条4 500t/d新型干法水泥熟料生产线,并同步建设了与水泥生产线相配套的9MW纯低温余热发电系统。发电系统原设计为窑头余热锅炉从窑头篦冷机中部两级取风,Ⅰ段风量59 000m3(标)/h,温度420℃,Ⅱ段风量161 000 m3(标)/h,温度338℃;窑尾余热锅炉从窑尾预热器C1风管取风,风量360 000m3(标)/h,温度330℃。窑头余热锅炉分为四段,其中Ⅰ段为公共主蒸汽段,蒸汽来自窑头Ⅱ段主蒸汽段及窑尾余热锅炉主蒸汽,合并后生产1.55MPa-380℃-40.5t/h的过热蒸汽。Ⅱ段为窑头余热锅炉单独蒸汽段,生产1.6MPa-320℃-15.7t/h的过热蒸汽,Ⅲ段为低压蒸汽段,生产0.35MPa-180℃-4.5t/h的低压过热蒸汽。窑尾余热锅炉生产1.6MPa-290℃-24.8t/h的过热蒸汽。窑头Ⅱ段、窑尾余热锅炉产生的过热蒸汽共同进入窑头余热锅炉Ⅰ段,继续过热为1.55MPa-380℃-40.5t/h的过热蒸汽,作为汽轮机的主蒸汽。窑头余热锅炉产生的二次蒸汽作为汽轮机的补汽,共同推动汽轮机做功。做功后的乏汽通过冷凝器冷凝成水,凝结水经凝结泵送入除氧器除氧,再经给水泵为窑头余热锅炉热水器提供给水,形成完整的热力循环。我公司熟料水泥窑投入运行后经过不断优化,产能很快得到提高,实际运行参数也远远偏离了设计值,其中产能自2011年后达到了6 300t/d。受产能提高影响,窑头窑尾余热锅炉烟风参数都远远偏离了设计值:窑头余热锅炉烟温远超过额定值,其中中压段450~480℃,低压段410~450℃;窑尾余热锅炉则远低于额定值330℃,实际运行温度在275~290℃。由于锅炉长期超设计参数运行,窑头余热锅炉受超温烟风影响,出现导流板和部分炉墙变形损坏,窑尾余热锅炉受超低温运行影响出现管束腐蚀。现主要将窑尾余热锅炉发生低温氧腐蚀漏水的情况简述如下:

2.1 发生漏水的位置

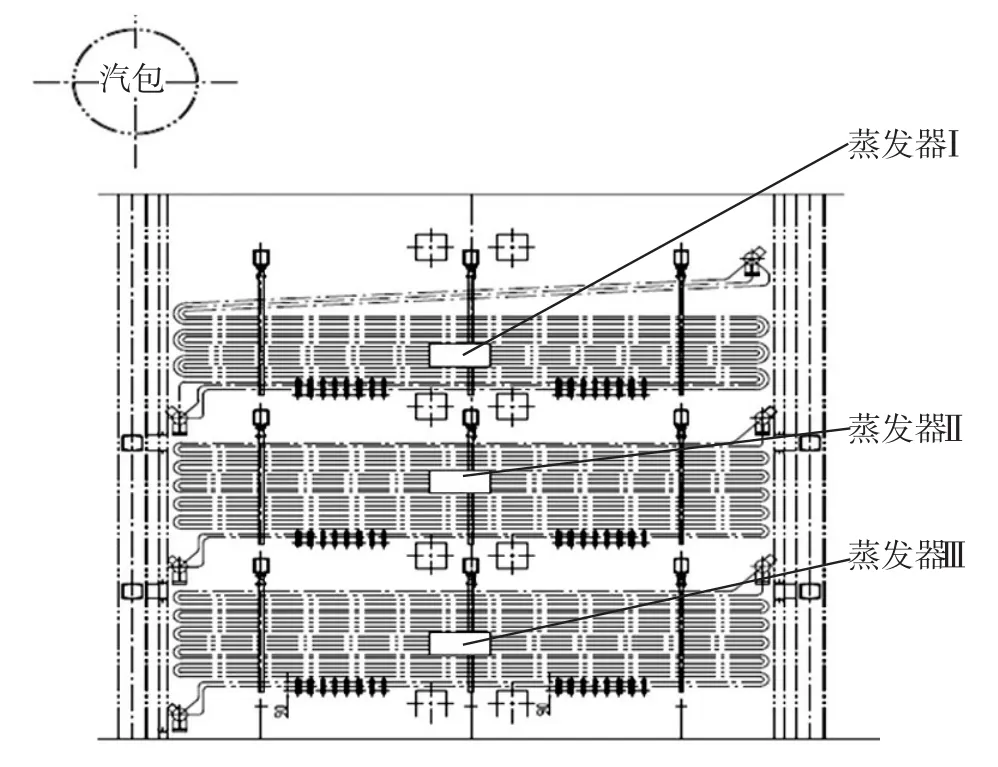

窑尾余热锅炉发生爆管(漏水)的位置为,余热锅炉沿烟气入口方向前三级蒸发器,如图1所示。

窑尾余热锅炉共有5级蒸发器,在2013~2016年期间,从上到下的前三级蒸发器管子均不同程度出现漏水现象。2013年7月,第一级蒸发器发生漏水,漏水位置为第一级蒸发器第一层,面对汽包方向,右数第3、6排,有沙眼,将泄露的这两排管束割除分离后,启炉运行。2014年6月,第二级蒸发器发生漏水,漏水位置为第二级蒸发器第一层,面对汽包方向,右数第24、25排,有沙眼,将这些有沙眼的管束割除分离后,启炉运行。2015年12月,第二、三级蒸发器发生漏水,漏水位置为第二级蒸发器第一层,顺汽包方向,右数第9、12、37排,有沙眼;第三级蒸发器第一、三、五层,顺汽包方向,右数第7、8、9、24、29、30排,有沙眼,将这些有沙眼的管束再次割除分离后启炉运行。2016年3月,第二、三级蒸发器再次发生漏水,此次漏水点太多,与锅炉厂家沟通,直接将第二、三级蒸发器进出口集箱封堵后运行。2016年4月至6月,与设计院、锅炉厂家沟通,根据实际烟风参数,对窑尾余热锅炉蒸发器进行设计改造。窑尾余热锅炉改造完成后,至今已运行一年多,再无漏水现象发生。

图1 发生爆管的前三级蒸发器管子

2.2 截取的样管形态

现场截取发生漏水的管子,详见图2、图3。

从图2可以看出,腐蚀是由内向外产生,且腐蚀处的金属呈现黑色,与Fe3O4的颜色相符。从图3可以看出,腐蚀尚未穿透管壁之前呈现溃疡状。

2.3 锅炉运行的维护

无论是化学水质检验、真空除氧监测、锅炉热工参数监测等,我公司均有可追溯的记录和文档。从以往记录文档的运行数值来看,余热发电系统采用的真空除氧,真空度基本保持在0.085MPa左右;锅炉水pH值维持在10~11;PO43-维持在0.5~2.55mg/L;锅炉给水溶解氧量维持在0.01~0.04mg/L;给水Cl-含量约4mg/L。从这些数据来看,容易造成锅炉腐蚀的几个因素均在规定允许范围内。此外,锅炉的定期排污、连续排污情况:连续排污处于运行状态,定期排污要求操作人员每个班次都进行一次定期排污工作。

3 原因分析及判断

图2 发生漏水的管子1

图3 发生漏水的管子2

根据截取样件的形态分析,造成锅炉爆管(漏水)的原因为锅炉水腐蚀。那么产生这种腐蚀的原因是什么呢?通常根据锅炉设备的型式、参数、材质、工作条件、介质条件等不同,锅炉金属产生的腐蚀类型分为氧腐蚀,酸腐蚀,沉淀物下腐蚀,应力腐蚀和水蒸气腐蚀等。

(1)氧腐蚀:在气水系统中,最易发生的金属腐蚀是钢材受到水中溶解氧的腐蚀。铁受水中溶解氧的腐蚀,是一种电化学腐蚀,铁与氧形成两个电极,组成腐蚀电池,铁的电极电位总是比氧的电极电位低,所以在铁氧腐蚀电池中铁是阳极,遇到腐蚀Fe→Fe2++2e,氧为阴极进行还原O2+2H2O+4e→4OH-。此外,氧还能将溶于水中的Fe(OH)2氧化,生成Fe(OH)3沉淀,从而加快腐蚀。其特征是,在表面形成许多小型鼓包,其直径自1~30mm不等,这种腐蚀为溃疡腐蚀。

(2)酸腐蚀:锅炉金属的酸腐蚀是指由H+引起的腐蚀。某些物质随给水带入锅炉内,在锅炉内分解、降解和水解时,就有可能产生酸性物质,如水中碳酸盐、有机物等都可能引起酸性腐蚀,酸腐蚀主要是二氧化碳腐蚀。

锅炉给水系统中的碳酸盐进入锅炉后,会发生热分解,放出CO2。CO2对钢铁的腐蚀一般为均匀腐蚀,使金属均匀地变薄。因为CO2对钢铁的腐蚀产物是可溶性的金属碳酸氢盐,可溶于水,所以在金属表面上没有腐蚀产物积累,而且随着H+的消耗,弱酸(H2CO3)继续进行电离,补充水中消耗的H+,这些都有利于产生均匀腐蚀。因为窑尾余热锅炉的水处理通常是通过软化和锅炉内药剂处理,给水和锅炉水中pH值足够大,有很强的缓冲能力,一般不会发生CO2的酸性腐蚀。

(3)水蒸气腐蚀:是指高度过热的蒸气,与钢铁发生化学反应而引起的一种化学腐蚀,这种腐蚀大多在过热器中发生。

(4)应力腐蚀:锅炉金属的应力腐蚀是指金属在应力和腐蚀性介质的共同作用下产生的一种腐蚀形式,它通常包括应力腐蚀开裂、腐蚀疲劳和苛性脆化等。该腐蚀多发生在焊缝或焊接热影响区。

(5)沉淀物下腐蚀:正常的运行情况下,锅炉水的pH值在9~11左右,这时在金属的表面上会形成一层很致密的Fe3O4保护膜,不会发生严重的腐蚀现象。但是当锅炉受热面上有沉积物存在时,由于传热不良,沉淀物下的金属壁温升高,锅炉水蒸发浓缩,从而产生酸性腐蚀、碱性腐蚀和电化学腐蚀,统称为沉淀物下腐蚀。当锅炉水pH值低于8时,pH越小,腐蚀越快。由于H+起到去极化作用,而且反应产物都是易溶的,不易形成保护膜。当锅炉水pH值高于13时,pH越大,腐蚀越快。这是由于金属表面的Fe3O4保护膜溶于碱溶液而引起的。机理如下:

Fe3O4+4NaOH=2NaFeO2+Na2FeO2+2H2O

Fe+4NaOH=Na2FeO2+H2

Na2FeO2溶于碱性溶液。在正常运行条件下,锅炉水的pH值经常能保持在正常的9~11之间,一旦金属表面结垢,出现沉积物,沉积物下的锅炉水在高温下高度浓缩,从而具备很强的腐蚀性,使锅炉金属遭到侵蚀。

根据前述5种常见锅炉腐蚀,分析我公司窑尾余热锅炉发生腐蚀的原因,第一个可以排除的是应力腐蚀,发生腐蚀的位置并不是集中在焊缝处。第二个可以排除的是水蒸气腐蚀,腐蚀位置也并非发生在过热器。第三个可以排除酸腐蚀的可能性,因为锅炉水pH值在10~11之间,而且pH值是一个容易测量且不容易测量出错的数值。另外,酸腐蚀一旦发生,窑头锅炉也不会幸免。因此,氧腐蚀和沉淀物下腐蚀是导致窑尾余热锅炉发生腐蚀的两个可能因素。从腐蚀的形态来看,氧腐蚀比较相符。当然,发生氧腐蚀的最根本原因还是氧元素溶解入锅炉水中所致,那么会有一个疑问,为什么窑尾余热锅炉发生了腐蚀,而窑头余热锅炉并未发生同样的腐蚀。这与我公司锅炉的结构和运行参数有一定关系,窑尾余热锅炉是光管结构,在窑产量提升后,烟气运行的进口温度,由原设计参数330℃降到275~290℃,长期运行。该运行温度远偏离设计值。由于光管没有受热面加强传热且温度值偏低,则管内气水转化速度较设计温度低很多。而窑头锅炉为翅片管结构,烟气运行进口温度为450℃左右,其换热面有翅片强化传热,因此汽化速度较窑尾余热锅炉高很多。另外,余热锅炉给水不可能100%完全除氧,对于水气滞留的位置氧腐蚀更容易发生,所以氧腐蚀发生在窑尾余热锅炉,而不会发生在窑头余热锅炉的现象是成立的。

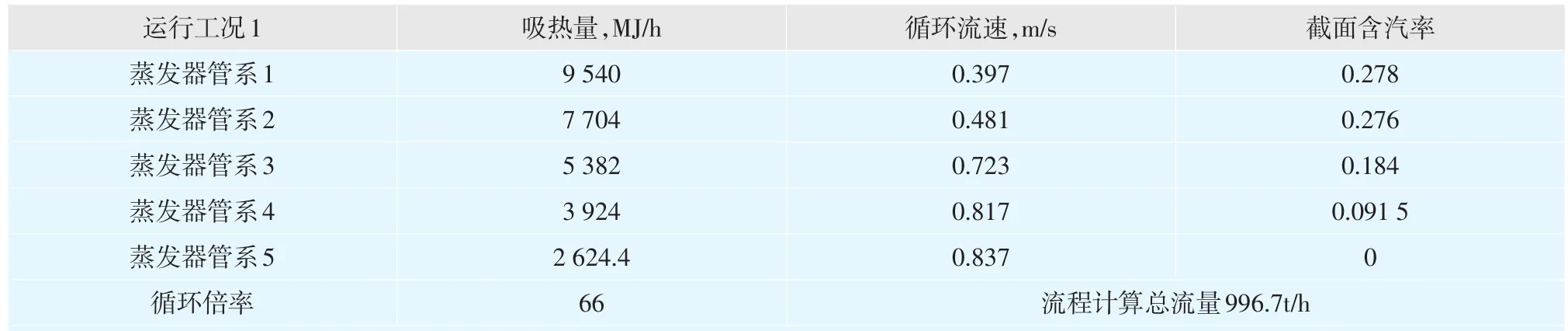

表1 改造后的窑尾余热锅炉参数

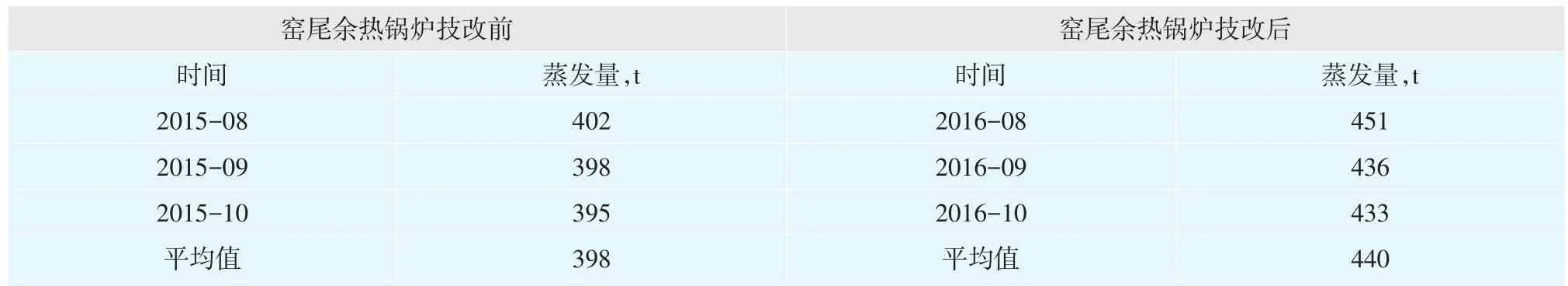

表2 改造前后蒸发量对比

4 解决方案

我公司窑尾余热锅炉管束长时间低于设计烟风温度运行(设计进口烟温330℃,实际进口烟风温度285℃),致使管束循环流速长期低于设计值,管束内壁由于水气滞留,氧腐蚀严重,造成多次泄漏。经与设计院、锅炉厂沟通,为保证窑尾余热锅炉安全运行及发电量正常,需对该炉管束重新设计改造。

窑尾余热锅炉蒸发器共五层,由上向下排序为1、2、3、4、5层。为了加快管束内的气水循环,其中第一层原设计最上部一排管束带有倾角。因为管束内的水循环速度由5层到1层依次递减,所以第一层的循环速度最慢。再加上SP炉入口温度在285℃左右,远远低于设计值330℃,使循环速度进一步降低,造成管束内壁由于水气滞留,氧腐蚀严重。为了避免水气滞留造成氧腐蚀,对锅炉2、3层重新按照1层方式设计,最上部一排管束带有倾角。而4、5层管束循环流速很高,无需改变原设计。改造后的窑尾余热炉参数见表1,改造前后蒸发量对比见表2。

5 结语

由于余热锅炉运行环境特殊,温度、压力以及腐蚀性介质使其相应部件具备产生多种腐蚀的条件。除低温腐蚀外,还有气水腐蚀、溶解氧腐蚀、氢腐蚀、游离CO2腐蚀、沉积物垢下腐蚀、灰垢腐蚀、应力腐蚀等。只有充分认识产生这些腐蚀的原因,才能采取有效的预防措施,使锅炉免遭腐蚀破坏。锅炉的腐蚀往往是一种综合性的问题,多种腐蚀同时出现,可相互促进,也可互为因果。因此,在采取预防措施前需要全面系统地分析腐蚀原因,进行综合治理。