篦冷机的使用维护及系统优化

桂许君

篦冷机是水泥厂熟料烧成系统中的重要主机设备,其主要功能是对水泥熟料进行冷却、输送,同时为回转窑、分解炉及余热发电等提供热空气,是烧成系统热回收的主要设备。

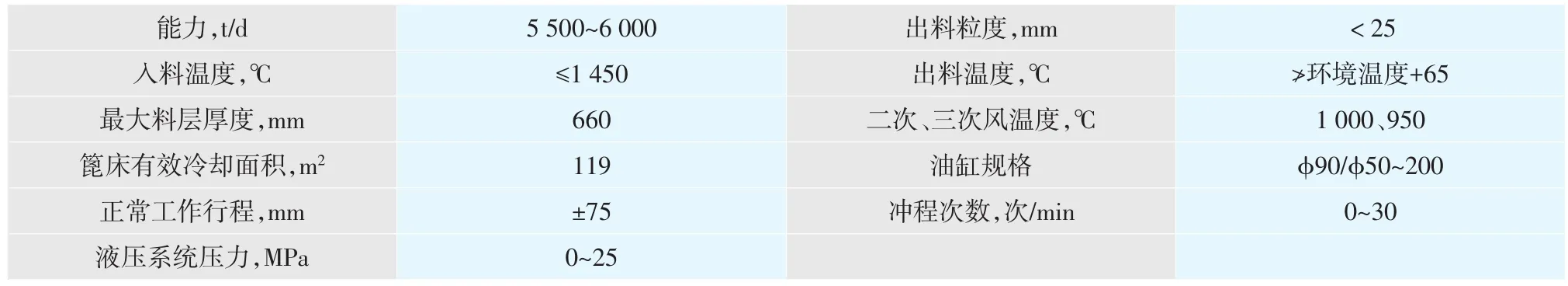

目前新型干法水泥生产线使用较多的篦冷机为第三代、第四代篦冷机,国内自主研发、制造及安装调试技术已较为成熟。我公司使用的是冀东水泥集团装备研发中心自主设计、冀东水泥工程公司制造安装的第四代篦冷机(JL4×5)。该篦冷机采用模块化设计和安装,同时采用自动调节风量装置,改善了分风不均的现象。2009年7月投入使用至今,整体运行效果较好。主要技术参数见表1。

该篦冷机已投入使用近十年,窑的产量稳定在6 000t/d,二次风温1 150℃,三次风温1 050℃,正常运行时油压稳定在14MPa左右,最高不得大于16MPa;篦速稳定在14次/min左右;出篦冷机熟料温度≤100℃。

1 篦冷机系统常见问题分析及处理

1.1 篦床压力高的主要原因及解决办法

(1)油缸掉落,造成单列篦床压力异常增高,支座螺栓断裂或杠杆断裂(螺纹处断裂较多,质量问题、疲劳断裂或异常压力等)。解决办法:降低投料量,先提高篦速推料,后降低油缸掉落所在风室风压及降低所在列的篦速,直至单列停车。准备工作到位后,分多次进风室处理掉落油缸,每次不得大于20min。

表1 主要技术参数

(2)料层较厚,篦速没有同步提高,造成压力增高。解决办法:可以设定系统自动调整篦速,也可以由操作员根据料层厚度、油压手动调整各列篦速。

(3)风机风压不足,造成压力高。解决办法:可以设定系统自动调整风量,也可以由操作员根据风压情况调整对应风机的挡板或调整电机频率(风机电机已实施改造)。

(4)由于安装错误,造成油缸压力高。解决办法:重新安装,确保安装正确。

(5)直线滑轨损坏,篦床运行阻力增加。解决办法:更换损坏的滑轨,运行过程中确保润滑系统良好,检修时检查处理滑轨的润滑情况、滑轨下沉情况。

(6)篦床错位(连接钢板与驱动角钢连接处螺栓松动、焊缝开焊),导致发生油缸拉缸现象(通过前后位移值差距大判断)。解决办法:停机后,调整单列篦床所有油缸的伸长量,保证伸长量一致,然后重新连接错位的连接钢板,并与驱动角钢纵向部位接触处焊牢。

(7)检修安装时驱动钢板与C型密封、U型盖板与篦板盖板等间隙小,造成摩擦阻力增大,空载试车时压力值偏大。解决办法:制定检修及验收标准,回装过程中控制间隙,空载试车时检验,及时处理异常摩擦。

(8)安装头部密封组件时,密封盖板翘起,与刮板角度不一致。运行时密封组件相互刮蹭,阻力增大,甚至导致篦床跳停。解决办法:拆下密封盖板,调整密封盖板的角度,保持与刮板角度一致。

(9)耐火材料或大块窑皮料卡在活动棒与固定棒之间,造成油压高,同时容易造成推力棒变形甚至断裂。解决办法:确保工艺检修质量,同时检修后将耐火砖、浇注料、窑皮料彻底清理干净。

(10)根据窑的旋转方向及落料情况,中间2列或1列篦子物料多,负荷大,造成压力偏高甚至超过16MPa。解决办法:油压高所在列的篦速控制在16次/min,同时提高其他列的篦速,最终将油压控制在16MPa以内。

1.2 篦床无法启动的主要原因及处理办法

(1)液压泵或比例阀等部件损坏。处理办法:及时更换。如果液压泵损坏可转换到备用泵使用,“四用一备”,确保备用泵的完好性。定期滤油,确保液压油的清洁度。定期清洗比例阀,及时清除内部异物(球阀内密封胶块等),确保油路畅通及换向正常。

(2)油缸油封损坏,造成内泄,进出液压油管窜油,呈内循环状态。处理办法:立即更换新的油缸。

(3)油温低于设定值时,篦床无法启动。处理办法:冬季检修后,提前开启加热器,确保油温在25℃左右。

(4)液压系统处在卸荷状态(液压系统控制柜上有个卸荷按钮)。处理办法:将按钮拧到正常运转的位置,便可启动篦床。

(5)运转过程中,篦床料层较厚,篦床急停,造成篦床压死,无法启动。处理办法:停机清理,直至篦床启动为止。

(6)熟料破碎机未启动,破碎机与液压系统程序之间有运行联锁。处理办法:启动破碎机后,启动液压系统。

1.3 篦床跳停的主要原因及处理办法

(1)篦床压力值达到额定值时,篦床就会跳停。处理办法:根据篦床压力高的原因,逐一排查解决。

(2)液压油油温过高,超过跳停温度值。处理办法:当夏季环境温度高时,需解决液压站降温通风的问题,必要时加大换热器。检查循环水压力及阀门是否正常打开。

(3)控制柜上的急停按钮被摁下。处理办法:恢复急停按钮。

1.4 风室漏料的主要原因及处理办法

主要漏料部位:活动模块纵向相邻接口处,驱动钢板与C型密封间隙部位。

其他漏料部位:固定模块头部密封处;驱动钢板与C型密封其他间隙部位;进风装置损坏磨透的部位(极少)。

漏料原因分析及解决办法如下:

(1)一风室(固定模块)内,头部密封组件经篦床熟料长时间的挤压和刮蹭,固定密封组件的螺栓松动,最终导致密封组件掉落。解决办法:进入一风室,恢复安装头部密封组件。检修时,加强头部密封组件的检查,将头部密封处以下几个部位满焊。密封盖板与前部驱动钢板端面接触部位,两面满焊(506焊条)。刮板与马蹄钢板接触部位,三面焊(A102焊条)。

(2)长期停风机后开动篦床(严禁此类处理方式),检修更换风室损坏件后出现漏料。解决办法:杜绝停风机时进风室检修(对篦床部件损伤较大,造成恶性循坏),但可以降低风机风量(风压≮3 000Pa,正常运行时,低温段风室风压严禁<4 000Pa)。

(3)活动棒压块上的楔子未打紧,楔子脱落后,造成活动棒压块、U型盖板脱落,随之驱动钢板与C型密封开始磨损。当磨损的缝隙增大时,熟料便从缝隙漏到风室下。解决办法:安装或检修时,更换磨损严重的部件,并按要求调整间隙。打紧楔子,在楔子的正上方钻孔,打入ϕ8mm×65mm定位胀销。

(4)密封间隙未调好,驱动钢板与C型密封间隙、U型盖板与进风装置盖板两个部位的装配未达到设计图纸的要求(c=1mm),装配间隙超差较大,且不均匀。间隙较大容易挤进熟料颗粒,造成U型盖板及进风装置处磨损,随着熟料颗粒继续进入驱动钢板与C型密封之间的缝隙,造成二者磨损,熟料颗粒由此间隙处漏至篦床下风室内。如发现处理不及时,则会使磨损更严重、间隙更大,最终导致大量较大颗粒熟料漏至篦床下的风室内。解决办法:安装或检修时,保证驱动钢板的对中性、驱动钢板与C型密封间隙、U型盖板与进风装置盖板间隙的装配精度。

(5)驱动钢板伸出节断裂,掉落到风室内,从断裂部位漏料。这是驱动钢板伸出节部位应力集中原因所致。解决办法:停机检修更换新的驱动钢板,在加工驱动钢板时,应尽量将驱动钢板中的应力释放,减少断裂现象的发生。

1.5 篦板篦缝堵塞的主要原因及处理办法

率值降低时,熟料粘性增加,如果风量不足会造成篦板篦缝堵塞,篦床和熟料的冷却效果差、出料温度高、篦床压力高等。解决办法:提高篦速,加大风量。

1.6 熟料料层厚度低的主要原因及处理办法

当燃烧条件变化时,熟料粒度也会发生变化,同样,料层厚度也会有不同的压差。因此,如果仍然靠自动调节,则不能达到原先的熟料料层厚度。解决办法:冷却机驱动速率应当减慢,以维持一定的熟料料层厚度。

1.7 熟料层有结块现象的主要原因及处理办法

熟料的冷却效果较差。解决办法:提高冷却机驱动速率,以保证熟料运行稳定。应加大风量,特别是固定段的风量,才能保证熟料冷却效果良好,防止熟料结大团。另外,加快空气炮的放炮频率及推雪人装置的工作频率。

1.8 固定段熟料分布不好的主要原因及处理办法

熟料分布由固定段的鼓风量和活动段的驱动速率决定。适当调节固定段熟料的鼓风量和活动段篦床的驱动速率。如果熟料堆积或“雪人”形成,操作员应当加快空气炮放炮频率,或使用推雪人装置。

1.9 高温段活动棒、固定棒断裂的主要原因及处理办法

活动棒、固定棒铸造有缺陷,达不到设计要求的强度,大块的窑皮及坚硬的耐火材料直接砸到推动棒上或挤在中间,导致推动棒断裂。解决办法:如果是材质问题,应进行化学成分及力学性能的检验。避免大块的窑皮及坚硬的耐火材料砸断推动棒。

1.10 高温段固定棒脱落的主要原因及处理办法

(1)安装时,固定棒没有居中放置在固定棒两端的挡铁上(一头多,一头少),致使生产过程中,固定棒来回窜动而脱落。解决办法:安装时,居中放置固定棒。

(2)冷却机风机供风风量不足,冷却效果较差,造成篦床上熟料温度较高,固定棒受热弯曲变形而脱落。解决办法:生产中应随着篦床料层变化而提高供风风量,提高熟料的冷却效果。

(3)固定棒压块楔子固定不牢固,致使生产过程中压块脱落而导致固定棒脱落。解决办法:安装或检修时,打紧楔子,并在楔子的正上方打入ϕ 8mm×65mm定位胀销,确保压块压紧固定棒。如有间隙,将楔子卡紧并焊接在一起,避免固定棒因间隙大而脱落。

1.11 活动棒脱落的主要原因及处理办法

活动棒压块楔子固定不牢固,致使生产过程中压块脱落,而最终导致活动棒脱落。解决办法:安装或检修时,打紧楔子,并在楔子的正上方钻孔打入ϕ8mm×65mm定位胀销。

1.12 破碎机轴承座振动大的主要原因及处理办法

产生问题的原因:(1)转子弯曲或断裂(日常检查、定期探伤,特别是使用后期);(2)转子不平衡;(3)两个皮带轮不对中;(4)轴承轴向定位窜动;(5)轴承损坏;(6)轴承座未保证水平度;(7)轴承座底座地脚螺丝固定不牢、斜铁接触不好等。解决办法:依次排查处理解决。

1.13 转子轴向窜位的主要原因及处理办法

轴承锁紧套未锁紧。解决办法:拆开轴承盖检查处理。

1.14 锤头锤轴轴向窜动的主要原因及处理办法

挡板固定不牢。解决办法:螺栓拧紧后,点焊挡板和螺栓。

2 篦冷机检修要点及主要部件检修标准

2.1 工艺检修要点

(1)停窑时间>3d,篦冷机篦床全部清理干净,包括篦缝。

(3)篦冷机内部浇注料施工前,必须严格做好篦冷机篦板上方的防护工作,铺好油布和多层板,避免浇注料流入,堵死篦缝。

(4)对于管道供风的篦板,检查清理管道内部,避免管道内积料,影响通风。

(5)篦冷机风机挡板,确保叶片本身的开关度一致,挡板开度与中控室给定一致。计划检修时,风机叶轮要彻底清灰。

(6)篦冷机检修完毕,要组织空载试机及验收。点火升温前,在内部固定段和高温段铺熟料或者卵石,避免刚投料期间熟料质量不稳定,糊死篦板。铺熟料时,如果熟料由窑头端进入,则下方应先铺上多层板和油布,避免因落差过大砸坏篦板,同时避免细粉料溅入篦缝内。

2.2 机械检修要点

(1)在安装推力棒(包括固定棒、固定棒G、活动棒、活动棒G)及压块(包括固定棒压块及活动棒压块)前,确保篦板无穿孔现象,支撑钢板及驱动钢板上“耳朵”无破损。

(2)安装推力棒并打紧压块上的楔子后,要保证推力棒不能被晃动。同时U型盖板与篦板间的间隙保证在1mm,固定棒与U型盖板间的间隙控制在2mm。

(3)在安装活动棒压块及固定棒压块前,要在支撑钢板及驱动钢板上、“耳朵”四周缝隙处打满596密封胶密封。

试样4在两次疲劳区中间主要为钝化区(箭头),但是观察发现,在钝化区内出现了少量韧窝(箭头),韧窝与钝化区交杂在了一起;当受载为23kN时,试样裂纹尖端钝化已经饱和,并且在试样几乎整个截面均出现了少量韧窝,因此可判断该试样处于临界断裂状态,即试样4为临界试样。

(4)选择合适的楔子,保证压块上楔子打紧后,能把弹性圆柱销装到位。

(5)在压块上楔子打紧后,若发现沿直线方向上多个楔子打紧不到位时,需由专业工程师确认,必要时调整活动导轨的高度。

(6)风室液压缸供油管接头处理后,试车不得有漏油现象。

(7)每个干油润滑点接头解开后,打油,确保有油出来,干油润滑有效。

(8)风室液压缸固定支座及活动支座螺栓紧固后,点焊处理,支座销轴两端焊挡块,防止掉落。

(9)固定室风箱补焊时,焊缝要满焊,焊缝不得有气孔、砂眼。

(10)C型密封更换后,要与篦板框架进行点焊,保证不能和驱动钢板发生刮擦。

3 篦冷机在使用过程中存在的问题、改进措施及效果

3.1 篦冷机液压缸主供油管路无缝钢管焊缝处容易漏油

改进措施:北京中冶迈克对我公司篦冷机液压缸主供油管路进行全部改造更换,液压管道选用20号无缝碳钢钢管,管道打坡口,全部采用氩弧焊焊接。弯管时,采用液压弯管机进行冷弯(不使用冲压弯头),弯曲部位要达到无扭转、压扁、波纹、凸凹不平现象的要求等。改造至今已6年多,未出现过渗漏油现象。

3.2 篦冷机液压站油温高(>50℃)

改进措施:拆除原有列管式冷却器,更换成2个冷却面积为50m2的板式换热器(串联)。目前篦冷机液压站油箱温度在40℃以下。

3.3 篦冷机液压缸固定支座螺栓易断裂

改进措施:将支座螺栓更换成12.9级的高强度螺栓。同时对液压缸固定支座进行改造,在支撑梁前后及固定支座两侧,各增加一块加强筋板。前后加强筋板用螺栓穿起固定,改造后明显降低了螺栓断裂频次。

3.4 篦冷机液压泵因油质问题易损坏

改进措施:购买了一台高精度液压油专用滤油机,定期安排加油工对液压油进行过滤,确保液压油的清洁。近3年来未发生过篦冷机液压泵损坏事故(原来的5台泵使用一年后全部更换,费用在15万元左右)。

3.5 篦冷机液压缸缸体易断裂

改进措施:刚开始使用液压缸,缸体为圆形,易发生断裂事故。后与厂家沟通,厂家将液压缸结构形式改为方形,液压缸整体靠四根丝杆固定,缸体断裂问题基本消除。

3.6 篦冷机三列四列熟料冷却效果不好

改进措施:三列和四列篦床老式篦板改为宽篦缝新式篦板,改造后满足需要。

3.7 篦冷机原配套的电气控制系统落后

问题原因:换向冲击、有效行程波动较大,篦速设定值只能为整数。篦床故障停机现场复位时,液压泵自动启动。

改进措施:控制系统升级改造,采用液压伺服控制系统,增加液压缸在推程和回程做功情况的显示功能,更换为与大系统一致的AB公司的PLC。改造后有效行程增加,运行油压稳定,冲击少。

3.8 篦冷机容易产生“雪人”

改进措施:增加了液压推雪人装置,定期推动。

3.9 一室用于风室密封的F10风机有返风现象

改进措施:F10风机由原来的风量3 000m3/h,全压11 040Pa,功率18.5kW,改为现有风量5 000m3/h,全压12 000Pa,功率30kW的风机,返风现象消失。

3.10 二次风温不稳定且偏低

改进措施:固定篦板,封堵部分区域。

3.11 篦冷机篦床上物料冷却状态不易掌握

改进措施:篦床高温段增加摄像头,高、中、低温段增加6个小观察门,立墙上增加标尺(便于运行中观察料层、取样水冷法测温)。

3.12 篦冷机冷却用风较大,电耗偏高

改进措施:低温段的风机配置较大,有较大的节能空间,且公司库房有技改遗留下来的变频器备件。2018年7月,利用检修时机,对F8风机电机实施变频改造,节能效果显著。

4 结语

通过对篦冷机的正确操作、使用及维护,系统设备高效稳定运行,在保证产质量的同时,有效降低了生产成本,提升了企业产品的竞争力。