脱锌热态废钢压块的传热数值模拟研究

殷志宏,朱正海,凌海涛,周 俐,孙前进

(1.安徽工业大学冶金工程学院,安徽马鞍山243032;2.欧冶链金再生资源有限公司,安徽马鞍山243011)

近年来,废钢资源的产量和消耗量逐渐增加[1-2]。废旧镀锌制品是众多废钢资源中的一类[3],但其表面含锌,锌对钢铁生产过程有严重危害[4]。目前对于含锌烟尘中锌脱除方面的研究较多[5],其处理方法可分为火法工艺、湿法工艺及其他工艺[6-8]。常用的火法脱锌回收方法有威尔兹法[9-10](回转窑还原挥发处理法)、转底炉直接还原法等[11]。采用回转窑火法脱锌不但可回收废钢中的锌,还赋予废钢大量热量。含锌废钢通过回转窑脱锌处理后,初始温度约1 000 ℃,含大量热量[12]。若能将废钢中的热量带入转炉,则可为转炉冶炼带来可观的经济效益。废钢散料不易运输、散热较快,需将经回转窑处理的热态废钢打包成块,再进行保存和运输。鉴于此,文中针对热态废钢压块的初始打包温度和堆垛时间进行三维传热数值模拟,研究初始温度和冷却时间对热态废钢压块中余热的影响。

1 计算模型与方案

对于废钢压块冷却过程,主要考虑三维方向上的传热,对应的控制方程为

废钢压块与地面接触的控制方程为

式中:ρ 为钢的密度;C 为压块比热容;x,y,z为空间坐标系;Cg为地面比热容;t为温度;t′为任意时刻的温度;λ 为导热系数;tg为下表面温度;λg为地面导热系数;δ 为边界面法线方向。

废钢压块传热过程中,其上表面和壁面均采用辐射对流边界条件,上表面边界条件为

壁面边界条件为

式中:ε 为压块表面黑度;σ 为黑体辐射常数;hup为底面到顶面的高度;hw为中心到底层的高度;ta为初始温度。

废钢压块下表面与地面接触紧密,可简化为半无限大物体的非稳态导热情况。其下表面温度tg=tc,tc为半无限厚底层的温度,可用下式计算

式中:erf 为误差函数;t∞为地面初始温度。

为简化计算,假设废钢压块底部与地面间无空气流动,则其底部与地面之间传输的热流密度为

式中:qg为热流密度;B 为等效系数,取值为0.1。

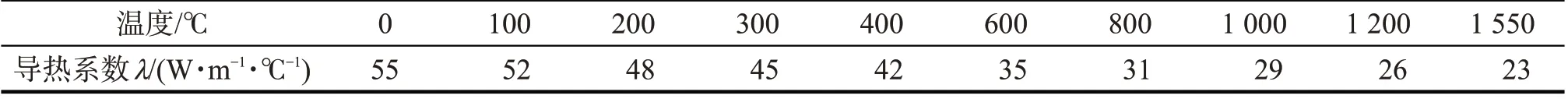

表1,2分别为模拟计算中采用的物性参数和不同温度条件下钢的导热系数。

表1 计算中采用的相关物性参数Tab.1 Related physical property parameters used in calculation

表2 钢的导热系数Tab.2 Thermal conductivity of steel

实际单个废钢块尺寸为700 mm×700 mm×800 mm,其中接触地面的面尺寸为700 mm×800 mm,典型材质为汽车板或轻薄料。废钢堆垛方式为多层保温堆垛,压块数量为4×10×4(大小为2.8 m×8 m×2.8 m),表3为计算方案。

采用FLUENT 软件模拟计算初始温度和冷却时间对废钢余热的影响,其中网格数量约6 万个。数值模拟完成后,累加不同温度所有网格含有的热量,即可得到整个废钢压块的总热量Q,如式(7)

式中:Vi为第i个网格的体积;ρi为第i 个网格的密度;ti为第i 个网格的温度;Ci为第i 个网格的比热容。

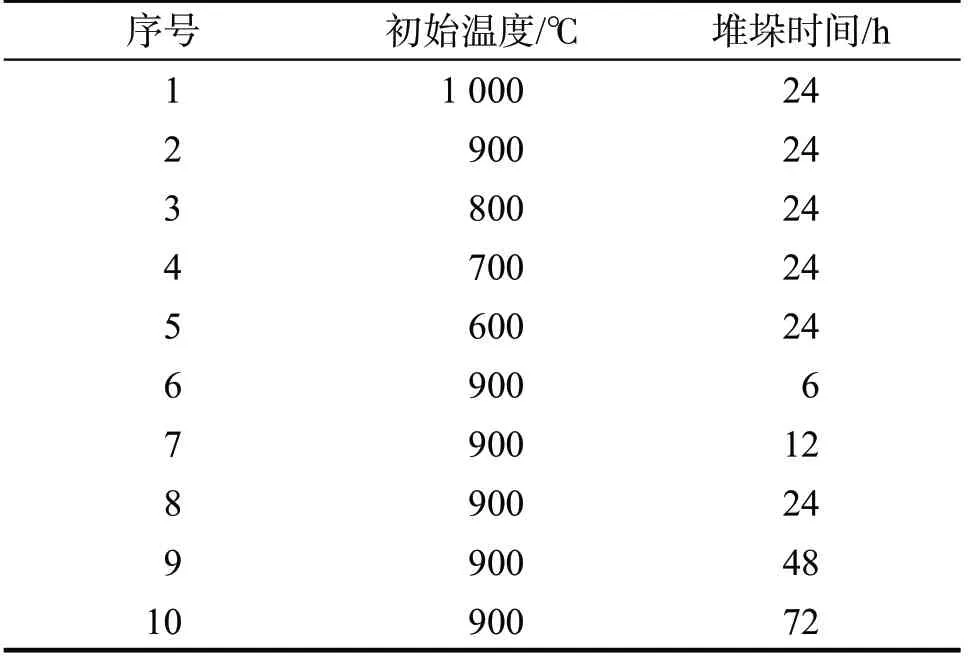

表3 计算方案Tab.3 Calculation scheme

2 计算结果与分析

2.1 初始温度

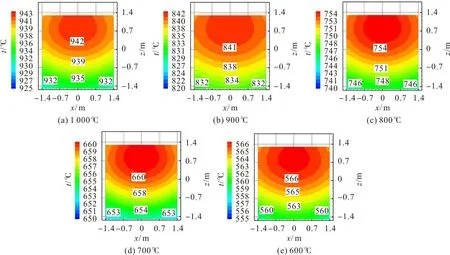

图1为不同初始温度条件下采用多层保温堆垛24 h时压块中心截面的温度分布。

图1 不同初始温度压块中心截面的温度分布Fig.1 Temperature distribution of central section of briquette with different initial temperatures

由图1可知:5种初始温度条件下压块中心截面的温度分布规律基本一致,高温区位于其中上部区域,由于保温坑隔热作用保温效果较好,越接近顶部中心位置温度越高,5种初始温度下最高温度分别为942,841,754,660,566 ℃;两侧散热相对于顶部稍快,但温度仍较高;底部与地面相接触,与地面之间存在传热,其热量散失相对较快、温度较低;低温区位于底面角部,5 种初始温度下其最低温度分别为932,832,746,653,560 ℃。

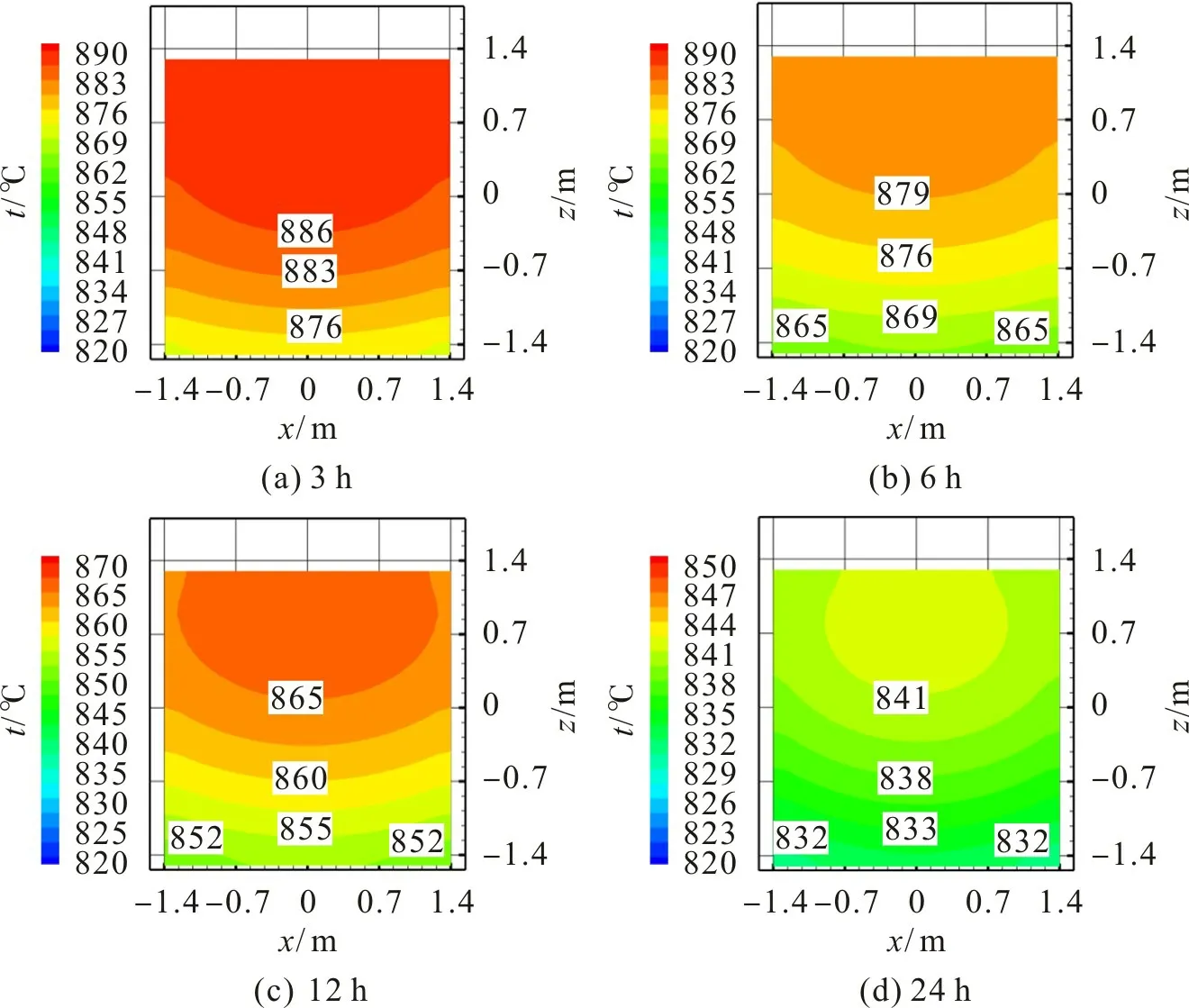

2.2 冷却时间

图2为不同冷却时间下多层保温堆垛时压块中心截面的温度分布。由图2可看出:初始时刻废钢压块温度为900 ℃;随着时间延长,压块温度逐渐降低,其温度分布规律基本一致,压块中上部温度下降速度较慢,两侧温度下降速度比中上部分稍快,底部温度下降速度最快,即高温区位于中上部,底部位置温度降低;24 h时底部角部位置温度降至830 ℃,压块中心位置温度降至840 ℃,且温度分布均匀。

图2 不同冷却时间压块中心截面上的温度分布Fig.2 Temperature distribution of the central section of briquette at different cooling times

3 讨论

3.1 初始温度对压块余热的影响

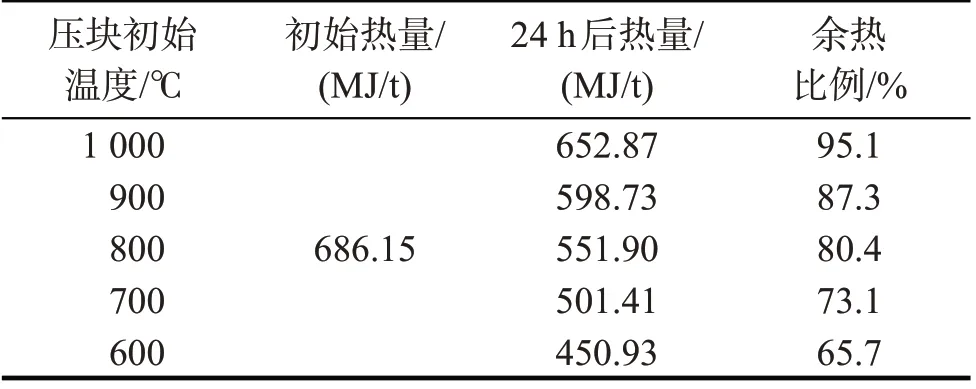

图3为不同初始温度下废钢压块中心位置温度随时间的变化。由图3可看出:5种温度下压块中心位置处温度均呈线性降低的变化趋势;冷却24 h、初始温度为1 000,900,800,700,600 ℃时对应的温度降低幅度分别为61,60,47,41,35 ℃,压块初始温度越高,其散热过程越快。表4 为多层保温堆垛条件下缓冷不同时间压块的剩余热量。由表4 可见,初始堆垛温度为1 000,900,800,700,600 ℃的压块多层堆垛保温24 h 时,压块剩余热量分别为652.87,598.73,551.90,501.41,450.93 MJ/t,占1 000 ℃初始热量(刚出回转窑)的比例分别为95.1%,87.3%,80.4%,73.1%,65.7%。与刚出回转窑时相比,初始温度600 ℃的压块保温24 h 后,其余热不足2/3,热量损失较大。

图3 不同初始温度下废钢压块中心位置处温度的变化Fig.3 Temperature changes at the center of scrap steel briquettes under different initial temperatures

表4 缓冷24 h压块剩余热量Tab.4 Remaining heat of the briquette after 24 h of slow cooling

3.2 冷却时间对压块余热的影响

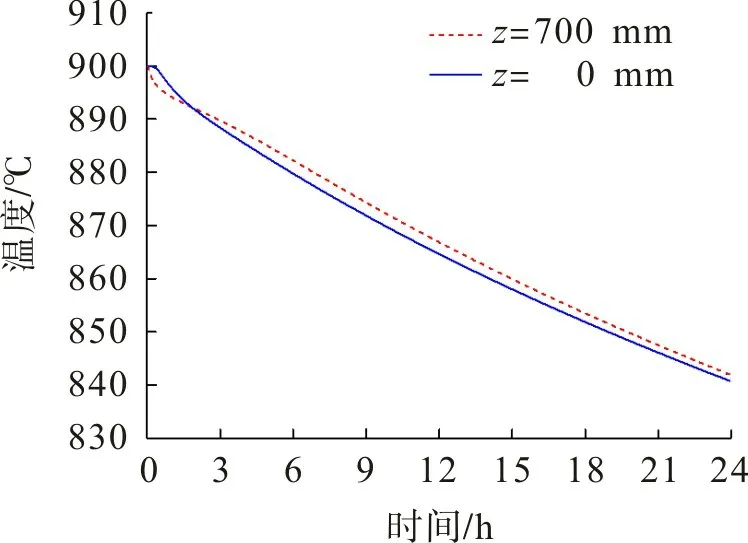

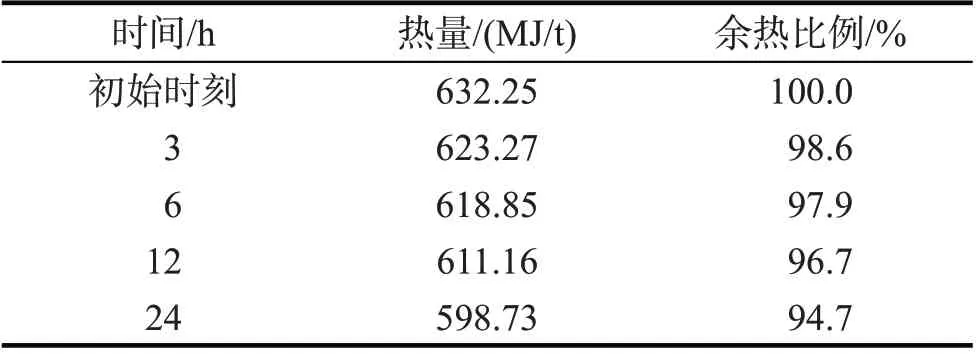

图4为初始温度900 ℃多层保温堆垛时,压块不同位置的温度变化。由图4 可看出,温度均呈线性降低的变化趋势,24 h后压块底部温度与压块在高度为700 mm 处温度相差不大,为840 ℃左右,且温度分布均匀。表5为多层保温堆垛条件下缓冷不同时间压块的剩余热量。由表5可知:缓冷3,6,12,24 h时,压块剩余的热量分别为623.27,618.85,611.16,598.73 MJ/t;压块余热占初始时压块总热量的比例分别为98.6%,97.9%,96.7%,94.7%,缓冷24 h 后压块还剩余95%的热量,说明24 h 内多层保温堆垛方式可有效存储废钢压块的热量,保温效果好。

图4 初始温度900 ℃时压块不同位置处温度的变化Fig.4 Temperature changes at different positions of the briquette at 900 ℃of the initial temperature

表5 多层保温堆垛不同时间压块剩余热量Tab.5 Residual heat of briquetting at different times of the multi-layer insulation stack

3.3 压块余热对转炉冶炼过程废钢添加量的影响

热态废钢压块含有的热量被带入转炉内可有效增加转炉冶炼的热量,即可在转炉冶炼过程提高废钢装入量。文中以转炉冶炼普通低碳钢Q235 为例,计算每吨热态废钢压块可增加的废钢装入量。出钢温度t出计算公式如下

式中:钢水液相线温度tL=1 517 ℃;过热度Δt=30 ℃;出钢温降t1=40 ℃;出钢到吹氩前温降t2=11 ℃;吹氩搅拌过程温降t3=10 ℃;吹氩后到中包开浇温降t4=50 ℃。

冷态废钢从室温(25 ℃)升高至出钢温度t出所需的物理热Q钢为

式中:CL,CS分别为固态钢比热和液态钢比热,CL=842 J/(kg·℃),CS=550+9.52×10-2t;QR为钢的熔化潜热,QR=272 kJ/kg。将相关参数代入式(8),(9)可得

根据Q钢和模拟计算得到的多层保温堆垛方式缓冷24 h后废钢压块剩余热量,可计算压块余热所能熔化的冷态废钢量,结果如表6。由表6 可看出,出窑时最高温度1 000 ℃的热态废钢压块经多层保温堆垛24 h 后,每吨废钢余热可熔化0.46 t 冷态废钢至出钢温度,脱锌后的热态废钢所含热量可观。即使考虑出窑后可能出现的意外因素及现场操作性,模拟下限温度600 ℃的压块经多层保温堆垛24 h后,每吨废钢余热仍可熔化0.31 t冷态废钢至出钢温度。表明充分利用脱锌废钢余热有利于转炉冶炼过程热平衡,提高转炉废钢装入量。

表6 多层保温堆垛24 h后压块热量熔化冷态废钢量Tab.6 Amount of cold steel scrap melted by the briquetting heat after 24 h of multi-layer insulation stacking

4 结 论

研究回转窑处理后的热态脱锌废钢在不同初始温度和冷却时间的余热变化规律,得到以下结论:

1)压块初始温度越高,其散热越快。初始堆垛温度为1 000,900,800,700,600 ℃的压块多层堆垛保温24 h时,剩余热量分别为652.87,598.73,551.90,501.41,450.93 MJ/t,占1 000 ℃初始热量(刚出回转窑)的比例分别为95.1%,87.3%,80.4%,73.1%,65.7%;与刚出回转窑时相比,初始温度600 ℃的压块保温24 h后余热不足2/3,热量损失较大。

2)900 ℃多层保温堆垛、缓冷3,6,12,24 h,压块剩余的热量分别为623.27,618.85,611.16,598.73 MJ/t,24 h后还剩余95%的热量,说明24 h内多层保温堆垛方式可有效存储废钢压块的热量,保温效果好。

3)脱锌后的热态废钢余热可观,600 ℃压块并经多层保温堆垛24 h后,每吨废钢余热可熔化0.31 t冷态废钢至出钢温度,充分利用脱锌废钢余热有利于转炉冶炼过程热平衡,提高转炉废钢装入量。