304不锈钢板表面小白点缺陷分析及改善对策

徐向东,蔡恒君,蒲嘉亮,周耿(鞍钢联众不锈钢股份有限公司冷轧厂,广东 广州510760)

鞍钢联众不锈钢股份有限公司冷轧厂在冷轧生产时发现,在2B(冷轧经平整后的状态)/2D(冷轧不经平整的状态)的成品带钢表面存在小白点状粗糙缺陷。带有该缺陷的带钢经抛砂后,表面出现雪花状缺陷,改镜面抛光处理后,小白点现象依然十分严重。

取缺陷试片观察发现,整板表面有细小密集无手感的白色点状缺陷,其表面品质不符合下游加工的要求,特别是在做抛砂板时,缺陷非常明显,产品使用范围受到局限,增加了下游用户的使用成本。

1 小白点缺陷产生原因

导致冷轧板表面小白点产生的原因主要有:炼钢夹杂异物、产线辊系机械损伤以及来料表面粗糙度。

1.1 炼钢夹杂异物

取缺陷试片并对比合金成分,未见出现明显异常,在50倍光学显微镜(OM)下观察,试片表面凹凸不平,且形成一定深度的坑洼;坑洼处在420倍扫描电子显微镜(SEM)下观察,并未发现其他异物,小白点缺陷显微照片见图1。通过SEM对正常表面与坑点的底部进行成分对比,发现坑点内并无氧化物、夹杂物等异常成分,也未见晶界贫铬腐蚀,排除炼钢夹杂异物对其产生的影响[1],SEM 分析结果见表1。

图1 小白点缺陷显微照片

表1 SEM分析结果

1.2 产线辊系机械损伤

冷轧带钢表面受机械损伤后,将呈现一定周期或位置规律,尤其是周期规律,如轧辊周期、胶辊辊面异物压入等。依照上述现象进行现场排查,缺陷发生点相对容易查找。但对304不锈钢而言,表面缺陷并未存在这类规律,因此可以排除白点缺陷的产生是由于带钢表面被机械损伤[2]。

1.3 来料表面粗糙度

对比入料的白皮带钢 (热轧成品经过固溶线后的冷轧原料),发现其表面也存在坑洼状,且形态与小白点缺陷形态的凹坑非常相似,如图2所示。从图中可以看出,小白点缺陷来源与白皮带钢表面坑洼分布和深浅有关,即与白皮带钢表面原始粗糙度大小有关。

图2 冷轧前白皮带钢表面宏观形态

2 小白点缺陷改善措施

2.1 改善2B白皮带钢表面粗糙度

改善2B白皮带钢的表面粗糙度有很多办法,在热轧端可以通过以下手段进行调整:

(1)控制末机架工作辊原始粗糙度及服役期时间。通过优化生产计划,将工作辊的轧制公里数限制在一定范围内,根据不同情况,将钢板安排到轧辊服役期的前半程或后半程轧制,控制成品黑皮带钢(热轧成品)表面粗糙情况。

(2)控制热轧粗轧后的除锈速度。

(3)控制热轧粗轧的除锈道次。

在冷轧端黑皮带钢退火酸洗线 (HAPL)上,主要是通过降低喷砂机喷砂转速达到对表面粗糙度的控制。

通过比较,降低HAPL喷砂机转速是最为简单有效的方法。取厚度为0.7 mm带钢,对同一卷的前后半颗钢卷分别采用不同的喷砂速度,分别标记1#、2#,其参数见表2。冷轧后进行对比,结果较为明显,通过不同喷砂速度表面对比可见,低喷砂速度表面小白点缺陷要少于高喷砂速度表面,不同喷砂速度试样表面效果见图3。

表2 不同喷砂速度试样表面效果

图3 不同喷砂速度试样表面效果

但降低HAPL的喷砂转速,会减弱其除锈能力,直接的后果是降低了产线产能,因此速度平衡点需要在实际生产中通过大量的比较实验逐一取得。

2.2 增加压下率

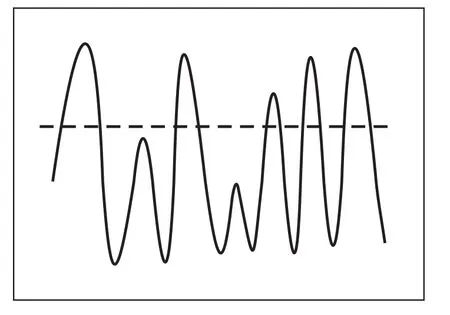

利用轧机压下率改变带钢表面粗糙度的原理主要是通过轧辊表面波峰对带钢表面波峰处的切割与压平取得,轧机压下率改变钢板表面粗糙度示意图见图4,虚线以上的部分被轧平,同时带钢还受到向下的压力而产生形变。因此,压下率越大,轧辊对表面粗糙度的改变效果越大。

采用往复式轧机(CRM)单向5道次轧制2E(轧制固溶后的状态)带钢,取每一道次试片,在SEM 400倍下作表面形态分析。对比结果见图5。从图5中可见2E白皮带钢表面粗糙,有深浅不一的浅坑,随着每一道次轧制,浅坑逐渐被轧平直至消失。

图4 轧机压下率改变钢板表面粗糙度示意图

图5 每道次轧制结束后2E表面微观形貌

取3块不同厚度的黑皮带钢,分别编号1#、2#和3#。经不同生产流程压至0.9 mm,缺陷试片用240#磨石经25道次研磨后,在25倍放大镜下观察,比较小白点差异。钢板总压下率分别为55%、70%和75%时,小白点缺陷程度见图6。从图6中可以看出总压下率为55%时,白点数量较多,缺陷程度严重。随着总压下率增大,小白点数量减少,程度变得轻微。

图6 0.9 mm钢板在不同总压下率下小白点缺陷程度

以成品厚度规格为2.5~3.0 mm带钢为例,当总压下率低于63%的时候,小白点发生率比较高,达66.7%以上;当总压下率超过63%时,缺陷发生率迅速下降到30%以下,总压下率达到70%以上时,缺陷发生率处于较低水平,仅3%。

在实际轧制时,由于受板形、轧制力、轧制力矩、电机负荷等因素制约,轧机每一道次的压下率仅能在较窄的范围内调整。因此,只能在可调范围内修改配料标准,增加入料厚度,提高轧机总压下率。另外,还需检查轧机在轧制中的各项参数,避免因轧机超负荷运转,导致轧制不稳,发生断带事故。

2.3 增加轧制道次

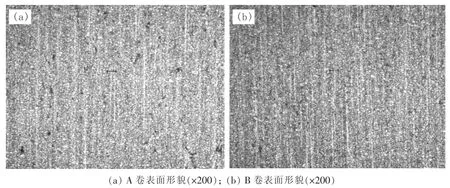

增大压下率的方法不能消除所有厚度范围产品的缺陷。取一卷2D钢板分切为A、B两卷,采用相同的总压下率,A卷轧制4道次,B卷轧制5道次。取轧后的试片进行比对,发现B卷表面状况比A卷好,如图7所示。因此,在不能调整压下率的情况下,可采取增加轧制道次的方式降低小白点程度。

产生如上效果主要是由于当单道次压下率大时,轧辊和钢带波峰处相互切削的效果减弱,表面波峰处以向下覆盖的形式进行碾压,在覆盖处端点形成新的坑洞,如图8所示。总压下率相同情况下,轧制道次越多,白点越少,表面更细致,粗糙度更低。

图7 小白点缺陷对比

图8 轧制覆盖图示

3 效果验证

轧制厚度规格为0.55 mm的带钢,黑皮带钢二连轧退火酸洗线采用4×1 000 r/min喷砂,采用往复式轧机轧制5道次,白皮带钢退火酸洗线产出,其生产过程参数见表3。轧后随机取小白点试片,以240#磨石20道次研磨后,观察小白点程度。产品表面质量满足下游客户使用要求。

表3 厚度规格0.55 mm带钢生产过程参数

4 结语

304不锈钢小白点缺陷产生的原因是白皮带钢表面坑洼经轧制后未轧平消除。在不同轧制生产线中,小白点缺陷程度均随着压下率增大而减轻。在生产中,通过修订配料标准,增加入料厚度,降低喷砂速度,提高轧机总压下率,增加轧制道次等手段,能有效降低小白点的发生几率,改善小白点缺陷。

宝钢厚板剪切功能整合技改工程完工

11月21日,中冶宝钢技术承接的年度大型技改项目——宝钢厚板部剪切线自动化功能提升和操作台整合工程顺利完工。

该项目主要对厚板部剪切线区域的设备及操作室进行改造,涉及到土建、机械、电气、仪表、通讯、通风空调、给排水、热力管道等方面的施工内容。剪切线区域系统硬件改造及软件适应性改造,主要包括更新PLC控制柜、远程柜、工程师站,新增漫反射式检测器、光电开关、编码器。针对冷床、IB、切头剪、双边剪、定尺剪、成品库等操作运行过程中需人工干预的环节进行自动化功能提升改造。

该项技改工程安装工作量非常大,且施工工期紧,大部分改造工作需在年修期间完成,年修期间可利用施工时间仅有12天。因此,项目施工管理人员提前两个月做好前期策划,认真研读图纸,准备设备材料。施工期间合理安排工序衔接,与设计院及甲方随时保持沟通。全体施工及管理人员在厚板年修期间夜以继日奋战在现场,发扬“大干一百天”拼搏精神,精诚团结、通力合作,克服了施工工期紧、施工人员不足等困难,提前完成了全部安装工作内容,顺利送电并开通网络监控视频系统。

——摘自“铁诺咨询网”