鞍钢旋转喷吹脱硫工艺技术研究

曹东,万雪峰,赵亮,李广帮,张晓光,廖相巍(鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山114009)

基于喷吹法的铁水脱硫多以氮气作为载气,将脱硫粉剂直接喷入到金属铁液中。此工艺对铁水搅拌力较强、增加反应面积,而且比机械搅拌法设备简单、投资低廉。是目前工业铁水脱硫主要使用的工艺之一[1-3]。喷吹法中以复合喷吹CaO+Mg居多,主要原因是 Mg的脱硫效率很高[4-6],在1 350 ℃时,与 Mg平衡的 ω[S]=1.6×10-5%,但 Mg沸点很低(1 107℃),蒸气压很高(1 350℃时达0.634 MPa),导致Mg的利用率很差,一般不足40%。又因Mg价格昂贵,生产制造过程中能耗高、污染大(粉尘排放1 500~5 000 mg/m3)。因此,深入研究CaO粉剂的脱硫机理,提高其利用率,甚至取消喷吹Mg一直是冶金工作者的研究目标。本文对粉剂颗粒在气固两相射流中的运动特性、浸入金属铁液程度、粉剂颗粒和气泡在铁液中运动及转移等开展机理探究,进而为工业生产采取措施、实现降本增效提供依据。

1 铁水喷吹CaO脱硫的作用机理

通常喷枪以垂直方式插入金属铁液中喷吹石灰粉剂进行脱硫。图1为铁液中粉剂运动示意图。依据石灰粉剂的运动行为定义各种颗粒。

(1)上浮颗粒,包括漂浮颗粒和无效颗粒。动量不足无法穿透气膜的颗粒被包裹在气泡里,随气泡一起上浮进入顶渣为漂浮颗粒。另一部分上浮颗粒冲破渣层进入大气,被排气系统抽走,因始终未与铁液接触便被排出,视为无效颗粒。

(2)机会颗粒。气泡上浮过程中,随着铁液静压力的减小,气泡体积逐渐增大,在铁液扰动作用下破裂,此时,原包裹在气泡中本无“希望”的颗粒会再有一次“机会”熔入铁水。

(3)穿透颗粒。动量足够的粉剂颗粒可穿透气泡膜,深入铁液,即为穿透颗粒。

(4)浸入颗粒。处于穿透与未穿透过渡状态的颗粒粘附在气泡膜上,与铁液通过浸润作用进入铁液。

图1 铁液中粉剂运动示意图

2 粉剂颗粒的运动行为

2.1 上浮颗粒

上浮颗粒中的无效颗粒占喷吹总量的比例与喷吹条件及介质的物性密切相关。在水模实验中,采取称重法测得CaO无效颗粒几乎占到喷吹总量的50%,即一半的粉剂飘散到空气中。图2为无效颗粒的水模实验。

图2 无效颗粒的水模实验

分析认为,水的静压力小,且运动行程短(150 mm),大部分CaO粉剂颗粒尚未来得及与水润湿,便被气泡带出释放到空气中。在热态实验中,尽管石灰与铁液的润湿角为132°,但通过收集顶渣测得无效颗粒占喷吹总量的比例<10%。图3为无效颗粒的热态实验。目测时仅有少量的石灰粉剂从铁液中逸出,这是因为热态实验中,不但气泡在铁液中的行程加大,达到350 mm,而且与水相比,因为温度、粘度、密度、表面张力等因素,热态铁液俘获石灰粉剂的能力要大得多。因此,在实际工况条件下,无效颗粒占总粉剂量的比例不会大于10%,甚至推测小于5%。

图3 无效颗粒的热态实验

上浮颗粒中的漂浮颗粒依靠不断更新的渣-金界面参与脱硫反应,此时可视铁水罐口面积为脱硫反应面积。为考察漂浮颗粒的脱硫能力,利用500 kg多功能实验炉进行热态实验。图4为铁水脱硫实验中的石灰粉剂。表1为脱硫实验结果。

图4 铁水脱硫实验中的石灰粉剂

表1 脱硫实验结果

重复3次实验,平均脱硫率仅为4.4%,而工业生产中,喷吹石灰粉脱硫率平均为50%~60%计算得出漂浮颗粒对总体脱硫的贡献率仅有7%~8%。可见,主要的脱硫反应发生在铁液内部的气-液-固界面,将由机会颗粒、浸入颗粒和穿透颗粒共同完成。

2.2 机会颗粒

根据水模实验,在供气量为0.5~0.6 m3/min,喷吹孔直径为3~6 mm,插入深度为0.4~0.8 m时,大多生成当量直径为0.5~3.0 cm级的气泡。图5为水模实验。这一级别的气泡在水中的上升速度约为0.3~0.8 m/s,即平均2 cm的气泡在水中的上升速度参考值约为0.5 m/s。气泡在上升过程中不断膨胀,膨胀到一定程度又不断破裂。随着体积的增大,浮力增大,加速度越来越大,上升速度也增大。气泡上升过程不但自转,而且螺旋式高速晃动,当增加到2~3 cm级别时,便在自身晃动的剪切力作用下破裂成若干大小不一的较小气泡,这些变小的气泡会有一个突然减速,然后又开始新一轮的膨胀、加速、破裂,直至冲出水面。虽然很难准确测算究竟有多少比例的颗粒是通过成为机会颗粒参与脱硫反应的,但可以肯定的是,在石灰粉剂中掺入部分碳酸盐 (如 CaCO3、MgCO3、Na2CO3等),通过其热裂解作用加剧气泡破裂,有利于机会颗粒的产生,从而提高脱硫反应效率。在石灰粉剂中通过添加CaCO3提高脱硫率6.7%[7],说明机会颗粒数量有限。

图5 水模实验

2.3 穿透颗粒

固体粉剂颗粒要脱离载气成为穿透颗粒,必须克服金属铁液的界面张力、阻力及浮力,其穿透深度只有大于其直径时才被视为穿透,假设:

(1)粉剂运动速度与载气相同(实际要滞后一些);

(2)金属铁液界面为静止,高速运动的粉剂颗粒与静止的铁液界面相遇时,因各自的不可压缩性必然产生冲击作用,粉剂颗粒会损失部分动能,而金属界面将得到这一动能。

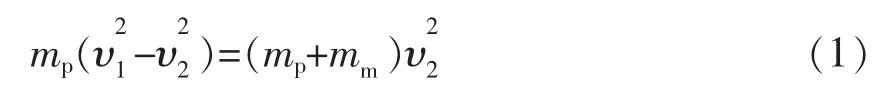

所以,根据能量守恒原理得:

式中,mp、mm为粉剂颗粒质量和冲击铁液后带动的金属铁液质量,kg;υ1、υ2为粉剂颗粒冲击前后的速度,m/s。

为简化建模,视粉剂颗粒为球形,金属铁液仅被球形颗粒正截面带动,所以与颗粒一起运动的金属铁液体积是颗粒体积的一半,则

整理得∶

式中,rp为粉剂颗粒半径,m;ρl、ρp为铁液和粉剂密度,取铁液 ρl=7 000 kg/m3,石灰粉剂ρp=2 000 kg/m3[8],则计算结果:

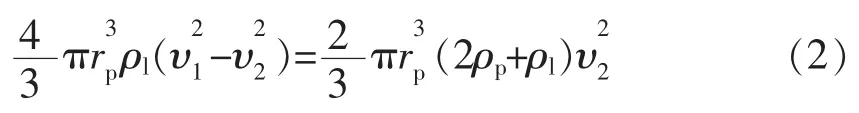

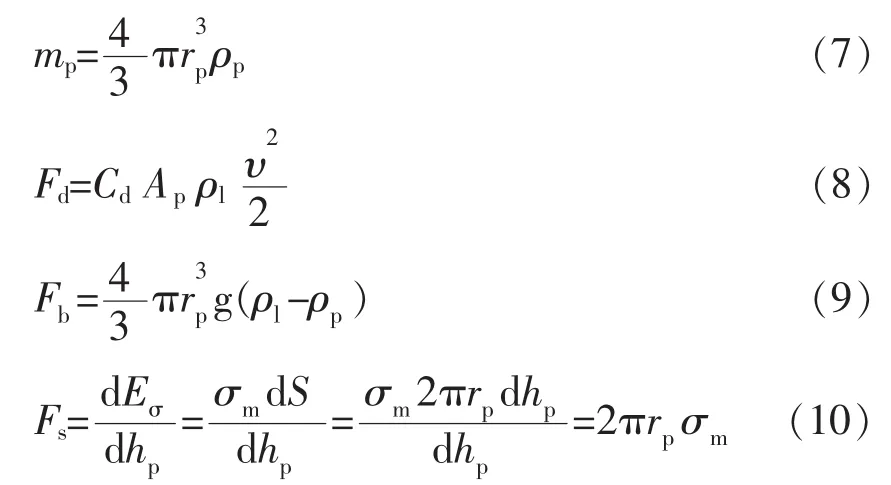

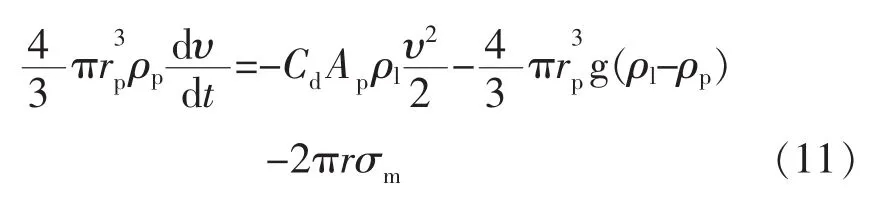

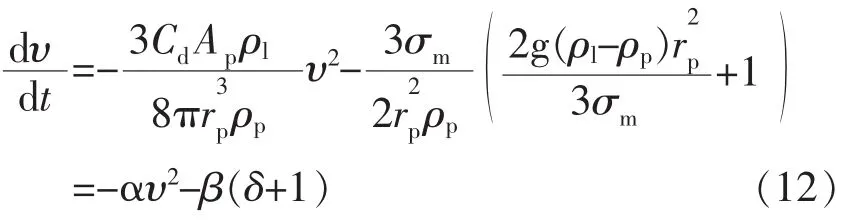

即速度损失约一半。粉剂颗粒在穿透铁液过程中,必须克服铁液阻力、浮力及界面张力,因此,单个粉剂颗粒穿透气膜冲入铁液的临界运动关系如下:

其中∶

式中,Fd、Fb、Fs分别为铁液对运动中粉剂颗粒的阻力、粉剂颗粒在铁液中受到的浮力、粉剂颗粒冲入铁液形成新界面时的界面阻力,N;Cd为阻力系数,取 1.3[7];Ap为粉剂颗粒的迎风面积,即 球形颗粒在铁液中行程为2rp时的平均横截面积,为粉剂颗粒冲入铁液行程为dhp时铁液界面能的变化;σm为铁液的表面张力,N/m;dS为粉剂颗粒冲入铁液时界面积的变化。假设粉剂颗粒冲入铁液中形成圆柱形通道,即 dS=2πrpdhp。 将 Fd、Fb、Fs代入式(6),得∶

整理得∶

简化系数项,令,

因铁水预处理喷吹的粉剂颗粒多小于50目(约0.3 mm),计算 δ=6.125×10-4<<1,再令 γ2=β/α,进一步简化为:

分离变量并进行积分,得:

式中,υ2为粉剂颗粒与金属铁液碰撞后的初速度,m/s。对粉剂颗粒以υ冲入铁液的行程dhp进行积分整理,得:

临界深度为hp=dd=2rp,此时速度υ=0,将此边界条件代入,整理,得:

式中,dp为粉剂颗粒直径,μm。

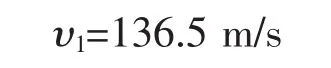

图6为粉剂颗粒直径与喷嘴出口速度的关系。固定粒度的粉剂(ρp、dp一定)需要穿透的临界速度随铁液粘度的增加而提高。为提高反应界面积,逐步缩小粉剂粒度,但需要的临界穿透速度也越来越高,当粉剂粒度小于200目(0.074 mm)时,假设 ρl和 ρp不变,取 σm=1.2 N/m,解得:

而依据实际工况条件计算的喷嘴出口载气速度只有98.3 m/s。因此,目前的喷吹工艺无法为200目的粉剂提供足够的动能使之穿透气膜进入铁液中。喷吹工艺不变时,100目(0.15mm)的石灰颗粒理论临界速度υ1=96.5 m/s,接近98.3 m/s,具备穿透条件。为增加穿透颗粒比例以提高脱硫效果,同时考虑反应面积,认为石灰粉剂的最优粒度范围为50~80目。

图6粉剂颗粒直径与喷嘴出口速度的关系

2.4 浸入颗粒

以上分析及验证性实验说明,上浮颗粒中的无效颗粒从未与铁液接触,200目的石灰粉剂又无法穿透气膜进入铁液,上浮颗粒中的漂浮颗粒仅有微弱的脱硫能力,机会颗粒数量有限,推测二者对脱硫贡献的总和不足10%。因此,脱硫任务的90%只能依靠浸入颗粒完成。考虑铁水的粘度与水相似,依据水模实验平均2 cm的气泡在水中的上升速度约0.5 m/s推测,在2.5~3.0 m深度的铁水中气泡从罐底上升到渣层需要5~6 s。主要的脱硫过程就发生在这5~6 s里。由于浸入颗粒分布在气泡的表面上,因此,增大气泡的表面积就会增加粉剂的利用率,进而增加脱硫反应效率。开展工业喷吹试验,以气固两相流的形式,利用喷枪直接输送到铁水底部。

3 工业喷吹试验

组织22罐次的 100 t铁水(装入量平均为97.5 t)喷吹石灰粉剂脱硫生产,载气流量为40~50 m3/h,喷枪插入深度为2.5~2.8 m,试验结果如表2所示。在没有Mg帮助的情况下,石灰平均脱硫率达57.7%。

假设CaO与S充分反应,则消耗97.5 t铁水中0.015%的S需要消耗25.8 kg的CaO,折算成理论值只需 1.75 g/(t·10-4%), 即使考虑85%的 CaO含量,脱硫石灰消耗量也不过30.3 kg,与676 kg的实际消耗量相比,只有4.5%,即在单纯喷吹石灰粉剂脱硫的条件下,石灰的有效利用率只有4.5%。利用气固两相流喷吹到空气里是均匀弥散的雾状,但喷吹到铁水里气-液两相难于均匀融合,粉剂的利用率是有限的。

表2 喷吹石灰粉剂脱硫试验结果

式中,ω[S]初始、ω[S]终点为铁水脱硫前后的硫含量,%;CaO有效、CaO实际为理论脱硫需要的 CaO量和实际喷吹的CaO量,kg。

4 旋转喷吹脱硫新工艺

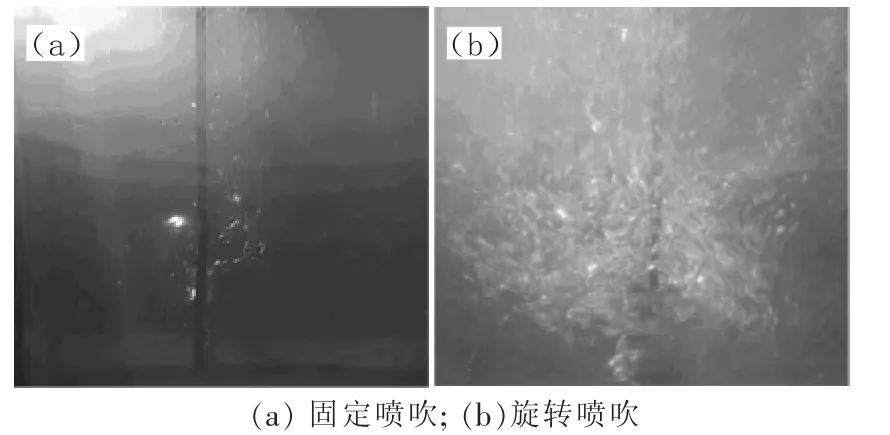

通过工业喷吹试验可知,石灰粉剂的脱硫效率很低,平均不足5%,而脱硫反应又主要依靠润湿颗粒,在气泡与铁液相润湿的气-液界面上发生。水模实验表明,在供气强度相同时,利用旋转喷吹会大大增加气泡的表面积,进而提高脱硫效率。图7为固定喷吹与旋转喷吹的对比。

图7固定喷吹与旋转喷吹的对比

开发了基于旋转喷吹技术的铁水脱硫新工艺。复合喷吹CaO+Mg,试验35罐。固定喷吹与旋转喷吹工艺的效果对比见表3所示。在旋转喷吹条件下,不但CaO和Mg粉剂消耗均降低,每脱除0.001%的S消耗的Mg由3.88 kg下降到2.83 kg,CaO由18.8 kg下降到14.3 kg,而且脱硫率提升了10%。又因旋转剪切作用破碎大的载气团,有效遏制了脱硫过程大规模的喷爆现象,对现场环境的改善作用更为突出。有关该技术的深度研究仍在继续。

表3 固定喷吹与旋转喷吹工艺的效果对比

5 结论

(1)喷吹法中,90%的脱硫反应发生在气泡界面,由浸入颗粒完成。减小气泡体积,增加表面积可有效提高脱硫率。

(2)为增加穿透颗粒数量,工况条件下喷吹的CaO粉剂粒度应控制大于100目。

(3)采用旋转喷吹工艺可以降低粉剂消耗,每脱除0.001%的S消耗的Mg由3.88 kg下降到2.83 kg,CaO由 18.8 kg下降到14.3 kg,而且脱硫率提高了10%。