进口560 kW吊车电机转子优化实践

邓勇,潘标

(攀钢集团工程技术有限公司修建分公司,四川 攀枝花617000)

攀钢集团西昌钢钒有限公司(简称西钢钒)炼钢厂360 t行吊主卷电机是从德国进口的560 kW电机,360 t行吊主要用于铁水罐和钢水罐在工艺生产线上的吊运。该厂共有此类电机25台,其中在线运行22台,仅有3台备品。电机从2012年上线投运开始,一直故障率较高,截至2015年5月进厂修复已达48台次,按原始数据、结构修复后,平均使用寿命仍仅有8个月左右,且故障现象均是转子铜导条端部与串联线焊接部位崩断,在故障高发期一度造成西钢钒炼钢厂单条生产线停产。本文通过对绕线式交流电机故障的分析,提出了相应的改进措施,延长了电机的使用寿命。

1 电机主要参数及故障现象

1.1 电机主要参数

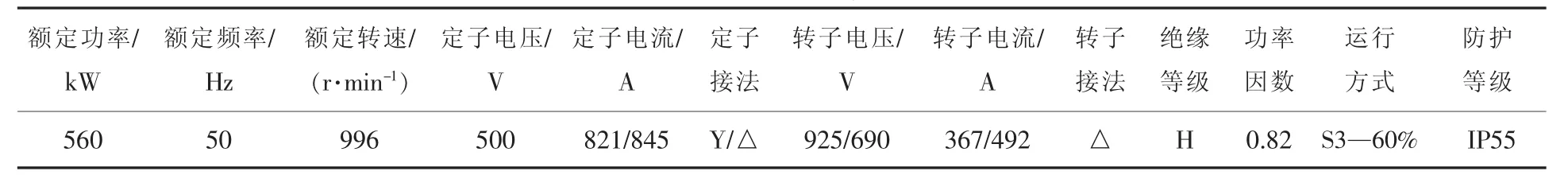

电机型号为RSK450L6,主要参数见表1。

1.2 电机主要故障现象

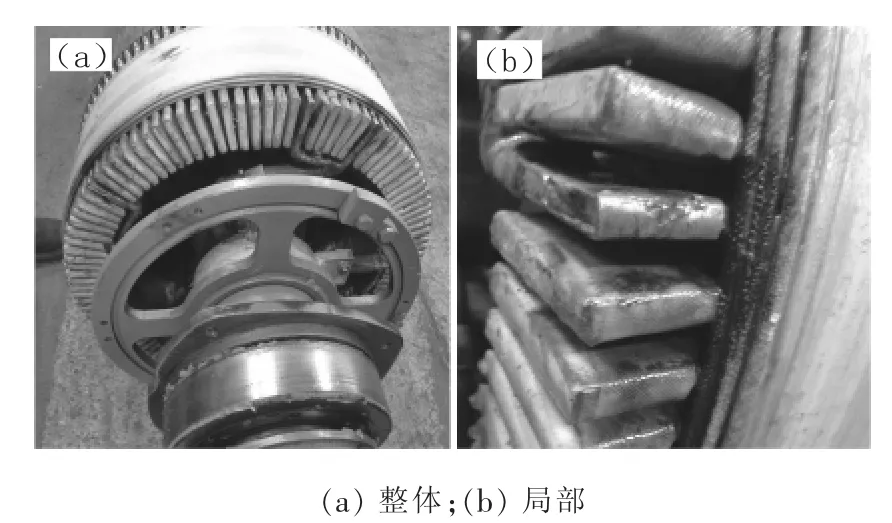

电机主要故障现象有转子铜导条端部放炮和串联线与铜导条的焊接部位崩断。图1所示为电机主要故障现象。

2 电机故障原因分析

2.1 转子并头套及串联线焊接工艺耐热程度差

原电机转子并头套及串联线焊接采用的是锡焊工艺,焊锡材料主要有两种[1],一种是常用的有铅焊锡焊料,熔点温度为183~190℃;另一种是无铅焊锡合金焊料,熔点温度随合金材质不同而有所变化,无铅焊锡合金焊料熔点温度见表2所示。

表1 电机主要参数

图1 电机主要故障现象

表2 无铅焊锡合金焊料熔点温度 ℃

由表2看出,熔点温度最高的是锡铜合金,熔点为227℃。钢钒炼钢厂560 kW吊车电机实际运行过程中,电机转子并头套与串联线连接处发热情况相当严重。检查一台正在维护的560 kW电机转子发现,转子并头套与串联线连接处虽然没有发生放炮故障,但其表面绝缘明显过热发黑,图2所示为转子并头套与串联线焊接部位存在的过热迹象。

图2 转子并头套与串联线焊接部位存在的过热迹象

从表1所示的数据可知,此类电机绝缘等级为H级,即电机绝缘满足在180℃以下正常运行的条件,但实际情况说明此处的温度已经超过180℃,甚至超过锡铜合金焊料的熔点227℃。

2.2 电机本身散热条件差

560 kW吊车电机工作时所处的环境恶劣,灰尘多,所以电机在选型设计上采用的是全密封结构。该结构可以有效防止外界灰尘进入电机内部,避免引起电机绝缘下降,但电机内部散热不良,电机铜耗、铁耗、轴承机械摩擦及其杂散损耗所产生的热量只能通过其外壳散热筋与外界进行热交换,这种散热方式效率极低[2]。

2.3 环境温度高

560 kW吊车电机主要用于现场重型钢水包的吊运,吊车电机位于钢水包上空,钢水包本身温度极高,其环境温度更高。经实地检测,现场高空温度在80℃以上。如此高的环境温度,必然导致吊车电机本身散热困难。

2.4 电机频繁正反转

一般而言,电机启动电流为额定电流的7倍左右,而从一个旋转方向改变到相反方向旋转则启动电流会超过7倍以上[2]。虽然560 kW吊车电机频繁正反转的电流冲击引起的发热不至于引起电机整体温升过高,但短时高温的频繁冲击下,转子并头套及串联线部位焊锡逐渐熔化,导致焊料流淌,焊接面开焊,并头套及串联线与铜导条之间的接触面积减小,电流密度进一步加大,焊接处的发热进一步加剧,损坏并头套的绝缘。而并头套之间的空气间隙很小,呈扇形张口,越靠近轴心间隙越小,并头套之间的最小空气间隙甚至只有1.5 mm左右,图3为并头套内侧间隙。在绝缘损坏的情况下,高达3 000 V以上的冲击电压击穿空气,发生转子相间或匝间短路放炮[3]。

西钢钒炼钢厂560 kW吊车电机的局部发热问题客观存在,并且以现场的工况条件分析,该问题短期内无法解决,因此,必须优化工艺,满足电机在恶劣工况下的运行要求。

图3 并头套内侧间隙

3 采取的措施

3.1 优化电机转子并头套和串联线的焊接工艺

电机转子并头套和串联线的焊接工艺由锡焊方式改为气体火焰钎焊方式,焊锡材料改为铜磷焊料(HL201)和银基铜磷焊料(HL204),前者用于并头套的焊接,后者用于串联线的焊接。选择这两种焊料的原因如下:

(1)铜磷焊料(HL201)是以铜-磷两元合金为基的焊料,具有良好的流布性,适用于接触钎焊、气体火焰钎焊、高频钎焊及某些炉中钎焊。在并头套和铜导条之间小而深的空间内,能保证焊接过程中焊料填充充分。而且熔点温度为710~793℃,满足了高熔点的需求。

(2)银基铜磷焊料(HL204)接头塑性好,特别适用于间隙不均的场合。该焊料导电性高,有利于降低对接焊点的接触电阻,降低冲击电流经过对接焊点时产生的局部高温。熔点温度为645~800℃,能够承受频繁的短时高温冲击而不发生熔化、开焊问题。

3.2 增强并头套间绝缘强度及整体稳固性能

利用 AUTOCAD软件按照 1∶1的比例绘制转子端部并头套的均布情况,得出并头套间外圆最大间隙尺寸为3.0 mm,内圆最小间隙尺寸为2.0 mm。由于实际修复工艺无法达到并头套均布的理想状态,所以在并头套间打入厚度为2.0 mm(按最小间隙考虑)的玻璃丝板,使并头套间隙均匀。同时,提高并头套间的电气绝缘强度并使并头套形成一个连续的整体圆环,提高并头套整体稳固性,降低并头套之间的相对振动,提高了并头套与铜导条之间焊接的稳固性。

3.3 电机转子串联线满段绑扎

电机转子串联线本身稳固性较差,原来采取的方法是加装串联线固定盘,通过将串联线与固定盘绑扎紧固成一体的方式来提高串联线的稳固性,但对较长的串联线仅进行了分段绑扎,稳固性还存在一定风险,将分段绑扎改为满段绑扎,在原有基础上进一步加强串联线与固定盘之间的稳固性。

3.4 加强电机日常运行维护、保养

建立现场吊车电机定期维检制度,利用定修时间对吊车电机内部吹灰、清扫,测量电机定、转子绕组对地绝缘、三相直流电阻,检查、更换电机电刷等,发现异常情况及时更换备品电机,问题电机下线送修,及时消除电机故障隐患,避免设备事故的发生。

4 取得的效果

560 kW吊车电机转子并头套及串联线的焊接工艺优化后,增大了焊接面的接触面积,焊接点抵抗振动载荷的性能、导电性能和熔点温度均得到提高。优化后的气体火焰钎焊焊接效果如图4所示。

图4 优化后的气体火焰钎焊效果图

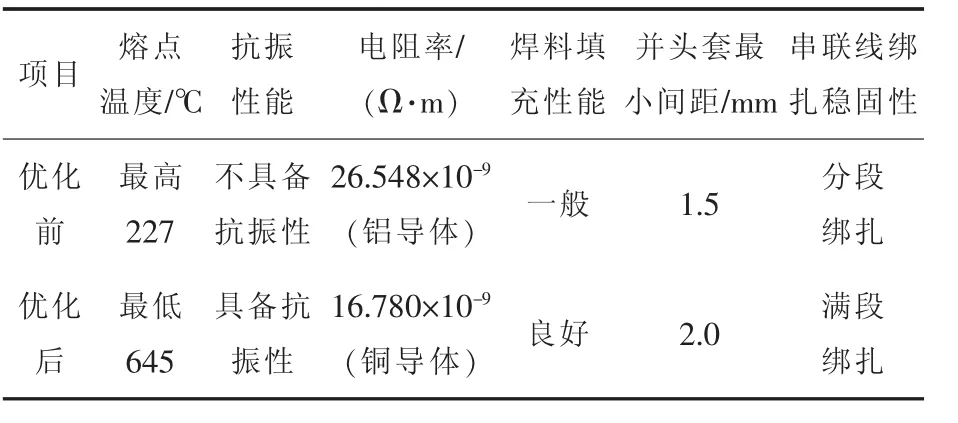

对优化后的560 kW吊车电机进行半成品和成品试验检测,对比国家相关电机试验标准,检测结果显示,所有性能参数均符合标准要求,电机转子优化前后的指标对比见表3所示。

2015年开始,陆续对11台560 kW吊车电机转子优化,除例行返厂维护保养外,均未发生质量事故。优化前平均使用寿命8个月,优化后在线平均使用18个月以上未发生故障。

表3 电机转子优化前后的指标对比

5 结语

针对西钢钒炼钢厂560 kW进口吊车电机转子铜导条端部和串联线焊接部位频繁崩断的现象,优化了并头套和串联线的焊接工艺,采取了并头套间隙均布和串联线满段绑扎工艺后,延长了电机的在线使用寿命,电机的平均使用寿命由8个月提高到18个月以上,为西钢钒炼钢厂的生产顺行提供了保障。

鞍钢股份炼铁总厂5号高炉开启新一代炉龄

11月11日零时2分,鞍钢股份炼铁总厂5号高炉大修提前1天完成,一次开炉成功,开启新一代炉龄。目前,该高炉生产平稳顺畅,日产量、高炉利用系数和燃料比等指标均实现预期水平。

本次大修停炉采取打水降料线的方法,在总结以往经验、借鉴先进企业参数控制方案的基础上,达到了洗炉、预休风、降料线、出残铁等工序的非常规作业标准化、模块化的作业目标,实现出残铁零残留的最佳效果,为大修工程提前完成奠定基础。

本次大修完成了包括炉缸耐火材料重新砌筑、冷却壁更换、原料调压阀组改型等20余项重大维修项目。其中,炉缸重新砌筑是高炉大修工程中的关键性项目,直接关系到工程质量和高炉日后长寿稳定顺行。此次大修工程,该厂聘请了职业监理人,实施“双监理”制度,重新梳理明确了高炉炉缸砌筑的陶瓷杯砖砌筑缝隙、碳砖表面平整度等砌筑工程标准,引进实施了国内先进的炉缸砌筑技术,建立了施工单位、高炉人员、职业监理人和工程负责人的四级质量检查体系,首次实施了捣打料的密度检测工作,使此次高炉大修炉缸砌筑工程达到国内先进水平。

为保障此次大修工程顺利进行,该厂强化安全管理,配备专职安全管理人员对施工现场进行检查,将危险作业项目分级分类管理,开展全员安全隐患排查治理活动,开展大修工程安全模范职工评比活动,并强化现场环境治理,确保工程安全顺畅。

为保质保量地完成开炉工作,该厂在开炉前对所有影响开炉的工序进行时间倒排,科学规划各关键环节的时间节点,确保所有环节紧凑科学衔接,严密组织投产。他们采取先进的激光技术进行指导装填开炉料,通过合理的布料方式形成合理的料面形状,同时,采取精准的配料计算、创新性地采用南北两侧开双人孔、炉顶开蒸汽降尘等技术创新方法,为高炉顺利开炉、快速达产达效提供保障。

——摘自“铁诺咨询网”