应用PDCA循环提高HRM1250立式磨机作业率

韩剑(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

PDCA循环是全面质量管理所应遵循的科学程序。PDCA的活动程序具体分为四阶段:P(Plan)计划阶段,包括现状调查、原因分析、确定主因、制定对策;D(Do)执行阶段,按对策要求进行实施;C(Check)检查阶段,针对目标检查实施效果;A(Action)处理阶段,制订巩固措施、防止问题再发生,提出遗留问题及下步打算。

如今,企业越来越重视产品质量环节,而PDCA循环的应用和推广,可以解决高炉喷煤制粉生产实际中影响产品产量和质量的问题。通过借鉴和行业学习,利用PDCA循环对生产运行环节中制约HRM1250立式磨机作业率的问题进行了分析、处理,使磨机作业率和制粉产量均得到提高。

1 P计划阶段

1.1 现状调查

提高喷煤量是高炉降低焦比、降低生产成本的重要措施。为解决现有喷煤制粉系统制粉能力不足的问题,决定新建制粉系统,但受设备订货周期限制,新系统尚未投产。目前,如何在2台HRM1250立式磨机生产运行下最大限度的提高制粉产量、提高高炉喷煤量是急需解决的问题。为实现2台HRM1250磨机制粉产量及高炉喷煤量最大化,应用PDCA循环提高HRM1250立式磨机作业率,磨机原作业率为80.4%,设定目标为提高作业率到85%。

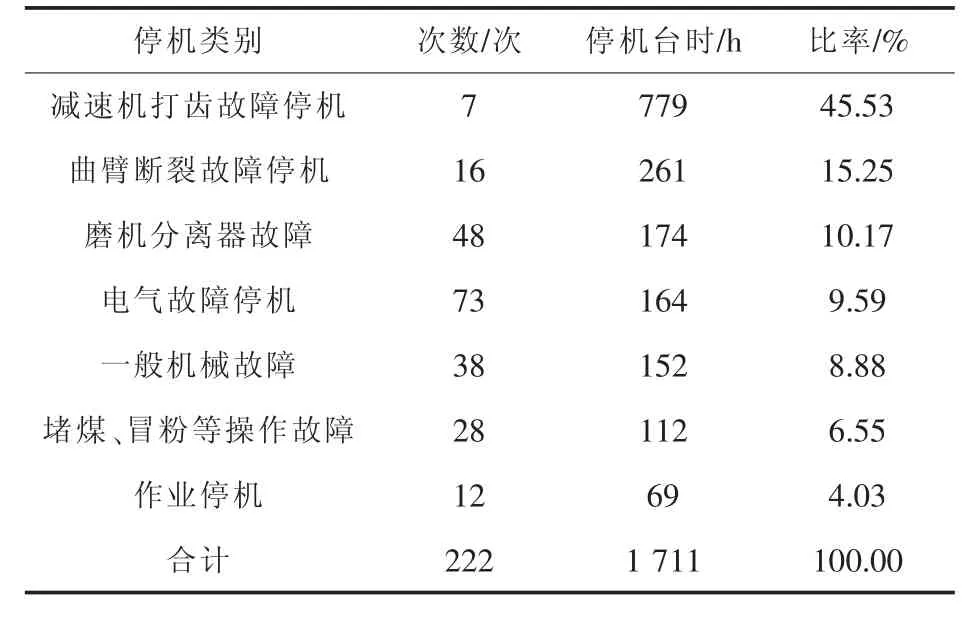

根据活动开展之前的HRM1250立式磨机运行日志和检修情况记录,对磨机作业率进行统计,如表1所示;将造成停机的各项原因及情况汇总为磨机停机明细表,如表2所示。

表1 活动开展前磨机作业率

表2 磨机停机明细

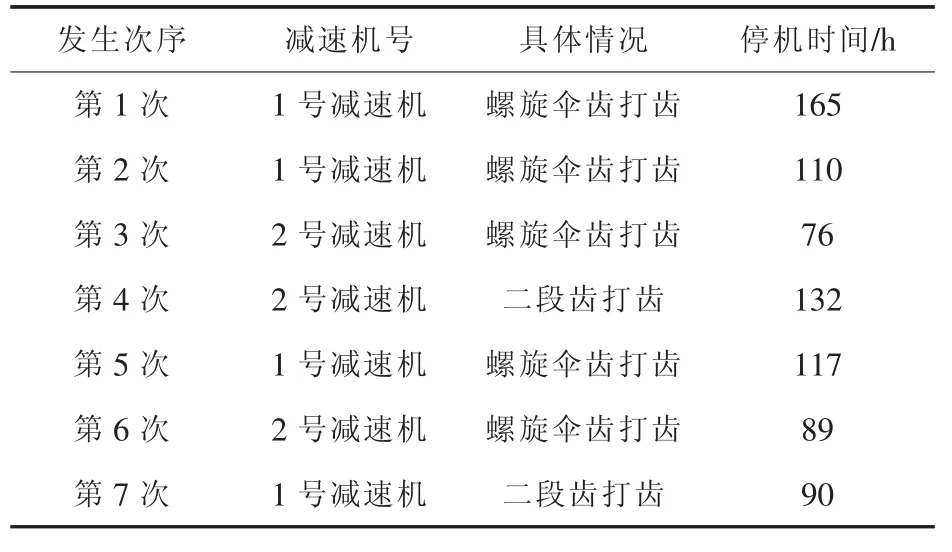

由表2可以看出,减速机打齿故障和曲臂断裂故障的停机时间所占比例较大,其中减速机打齿故障虽发生频率不高,但其造成的停机时间较长。为了确定减速机打齿故障是否为偶然发生的意外故障,技术人员对此项故障做了进一步调查,并将7次减速机打齿故障情况汇总形成调查表,如表3所示。

调查结果表明减速机打齿故障并不是偶然发生的意外故障,2台磨机的减速机都有发生,其中第1次和第2次故障之间1号减速机在更换伞齿后仅31天就又发生打齿故障,发生断齿的齿轮为螺旋伞齿及二段齿。由于该减速机为立式减速机,拆装需要将磨机壳体、磨盘、衬板移出才能进行检修,更换减速机后还需要空试磨合,因此造成磨机停机时间较长。

表3 减速机打齿故障调查表

减速机和磨机曲臂是HRM1250立式磨机的关键部件,出现频繁损坏对生产影响较大,这两项部件故障造成的停机时间占磨机总停机时间的比例较大,达到60.78%,是提高HRM1250立式磨机作业率的主要制约因素,因此把这两项故障作为要解决的关键问题。

1.2 原因分析

对减速机打齿故障和曲臂断裂故障进行原因分析,其PDCA关联图如图1所示。经过原因分析,找出引起减速机打齿故障和曲臂断裂故障的12个末端因素。

图1 PDCA关联图

1.3 确定主因

1.3.1 设备部件设计不合理

确认方法:企业间对标。

论证过程:在使用相同生产制造厂家同类型设备生产,且原煤硬度、磨机操作压力等参数基本一致的前提下,发现对标的其他企业发生减速机打齿故障和曲臂断裂故障的频率相对较低,说明设备部件设计是合理的。

论证结论:排除设备部件设计不合理造成的影响,此项非主因。

1.3.2 备件质量不合格

确认方法:备品备件验收检测。

论证过程:对厂家随备品备件提供的 《产品质量证明书》进行查验,该资料中材料理化性能报告、超声波探伤报告、热处理检验报告的数据齐全完整、真实可信。对到货的备件进行验收,减速机齿轮硬度、尺寸、外观检查均合格,曲臂材质、尺寸规格、外观检查也全部合格。对现场使用情况进行检查,损坏备件裂纹断面及周围未发现缺陷。

论证结论:排除备品备件质量不合格造成的影响,此项非主因。

1.3.3 油质不符合要求及油温控制不好

确认方法:现场调查及分析。

论证过程:经过对损坏的螺旋伞齿和二段齿进行观察分析,损坏的齿轮磨损很小,没有鼓泡、起皮、凹坑等点蚀现象,证明螺旋伞齿和二段齿损坏不是由润滑不足引起的。

论证结论:排除油质不达标和油温失控造成的影响,此项非主因。

1.3.4 安装没有达标

确认方法:检修质量管理情况调查。

论证过程:根据《圆柱齿轮减速机》(GB1130-70)中相关规定及原厂提供对应减速机的技术要求等资料,制定了符合设备实际情况的作业指导书和检修验收规范。在实际施工中,要求检修人员严格按照作业指导书操作,检修完成严格按照检修验收规范进行验收,验收合格率为100%。

论证结论;排除安装工程存在违章操作造成的影响,此项非主因。

1.3.5 未按要求调试

确认方法:检修质量管理情况调查。

论证过程:减速机装配检修完成,按要求空负荷运转4 h。对于检验记录进行调查,确定每次减速机装配完成均按要求进行调试,合格后方进行带负荷运行。

论证结论:排除未经调试及调试流程不符要求造成的影响,此项非主因。

1.3.6 限位保护装置失效

确认方法:现场调查及分析。

论证过程:限位保护装置的主要作用是在磨机稳定煤层被破坏时,及时阻止磨盘和磨辊直接接触,从而有效地避免磨机剧烈振动、磨机瞬间过载的情况发生。由于之前对限位保护装置的作用和原理认识不足,忽视了对其的维护,现场检查限位螺栓,发现螺栓松动,无法起到保护作用,磨盘磨辊间隙为0 mm,即磨盘磨辊已经紧密接触时,限位螺丝仍有很大间隙,可能发生瞬间过载或荷载过高的情况。

“一国之内,在四周白色政权的包围中,有一小块或若干小块红色政权的区域长期地存在,这在世界各国从来没有的事”。[2](P48)方志敏等带着强烈的求实和实践精神,他们不等不靠、不照搬照抄,而是从革命斗争实际出发,运用马克思主义的立场、观点来思考解决问题,创造性地开展工作。从创建工农武装,建立赣东北根据地,到实行工农武装割据,摸索出军队、土地革命和根据地红色政权建设“三位一体”的经验模式。实行“有根据地的、有计划地建设政权的、深入土地革命的、扩大人民武装”的路线,[3](P554)波浪式地发展政权,使红军和根据地不断扩大。苏区处处有“活跃跃”的创造。

论证结论:查明由于限位保护装置失效,磨盘磨辊间隙为零,造成机械磨损,此项为主因。

1.3.7 大块杂物入磨

确认方法:现场调查及分析。

论证过程:分析磨机的工作原理,磨煤时,液压压力通过曲臂传导至磨辊,作用于磨盘的煤层上,磨盘由电机减速机带动做旋转运动。当磨盘内进入大块杂物或断煤时,磨盘上稳定的煤层遭到破坏,在缺少限位保护装置的情况下,磨辊的压力和电机带动减速机的转动力矩产生直接作用,瞬间产生较大冲击力,使磨机发生剧烈振动。故障调查发现,减速机断齿齿轮没有点蚀和磨损严重的情况,瞬间产生的较大冲击力应是导致断齿的主要因素,曲臂断裂同样是瞬间较大冲击力作用的结果。统计磨机进入大块杂物(>60 mm以上的石块、木块、铁块等)造成磨机剧烈振动的频率平均高达20次/月。

论证结论:查明由于大块杂物入磨,冲击力瞬间剧增,致使部件损坏,此项为主因,。

1.3.8 立磨断煤

确认方法:现场调查及分析。

论证过程:磨机运行过程中突然断煤也是造成磨机振动的原因之一。磨机断煤后,煤层逐渐减薄,如果一直未采取措施,3~5 min后磨机才开始振动。事实上,磨机断煤可以在主控室发现,并有安全连锁报警可以马上采取抬辊措施。统计显示由于磨机断煤造成振动的情况较少,平均2次/月。

1.3.9 操作压力高

确认方法:现场调查。

论证过程:磨机原厂家提供的使用说明书要求操作压力不可以高于16 MPa,实际生产中操作压力均低于12 MPa,并且磨机正常运行时主电机电流约为240 A,不高于磨机额定电流297 A,说明磨机正常生产时,操作压力符合要求。

论证结论:排除操作压力过高造成荷载过高的影响因素,此项非主因。

1.3.10 责任心不强

确认方法:故障原因调查统计。

论证过程:通过实行岗位责任制及日清日结考核制度,岗位人员责任心得到提高,没有发生一起因人为责任导致的设备故障。

论证结论:排除岗位操作者责任心不强的影响因素,此项非主因。

1.3.11 操作方法不当

确认方法:现场调查及分析。

论证过程:根据拟定的标准化作业指导书,磨机运行过程中进入大块杂物发生剧烈振动时,先启动液压油泵,再进行抬辊操作。事实上这种抬辊操作需要2 min左右的时间,此种操作方法基于撤销产生振动的两种作用力中的一种即磨辊压力,处理速度慢,磨机振动时间长,发生减速机打齿及曲臂断裂的可能性大大增加。

论证结论:查明由于操作方法不当,导致处理时间过长,造成磨机部件受损,此项为主因。

1.4 制定对策

通过对引起减速机打齿故障和曲臂断裂故障的12个末端因素进行原因分析,确认3个因素为主要原因。针对3个主因,制定了相应的对策,如表4所示。

表4 对策表

2 D执行阶段

2.1 限位保护装置改造

对2台磨机的限位保护装置进行修复,重新更换限位螺栓,增加防止松动的备母,加厚螺纹底座高度,并在磨机停机状态下进行调整,保证限位螺栓到位时,磨盘磨辊间隙在10~13 mm(间隙过大使磨辊不能作用在煤上,影响粉磨效果)。同时,每周都对限位保护装置进行检查,发现磨盘磨辊间隙变小立即进行调整。

磨机限位装置修复并调整合适后,静态实测磨盘磨辊间隙为10.2~11.5 mm。同时落实检查检修工作,每周测量磨辊间隙,检查结果显示磨辊间隙为10.6~11.3 mm,符合制定的标准。现场观察,限位装置修复后,当有大块杂物进入磨机,磨机振动幅度和声音明显减小,起到了保护作用,达到了预期目标。

2.2 配煤斗箅板改造

调查发现,用于避免大块杂物入磨的配煤斗箅板存在设计与具体实际生产需求有偏差的情况,不能最大限度发挥有效作用。生产使用的原煤全部为洗精煤,粒度小于25 mm,且大部分粒度为5~10 mm,而配煤斗箅板孔为100 mm×500 mm的长方形孔,尺寸太大。磨机振动主要是由大于60 mm的“三块”(石块、木块、铁块)入磨造成的。由于配煤斗箅板孔的孔径大于“三块”的粒度,箅板孔无法起到应有作用。

研究制定解决方案,决定重新制作配煤斗箅板,箅板孔改为60 mm×60 mm的方孔,避免大于60 mm的“三块”入磨,保证下煤。重新制作的配煤斗箅板的抗冲击性较好,可以满足要求。同时,要求配煤岗位上料前对煤中“三块”进行清理。

配煤斗箅板改造后,在应用扩展PDCA循环期间,大块杂物进入磨机造成磨机振动仅发生了3次。实际平均0.6次/月,应用效果好于预期目标的平均2次/月。

2.3 操作方法优化

来自磨辊的液压压力和电机带动减速机的转动力矩产生直接作用是造成磨机振动的直接原因。当振动发生时,快速撤除任何一个力都可以起到停止磨机振动的效果。当前操作采用的撤除磨辊压力的方式需要时间为2 min左右,不能达到快速停止振动的效果,而采取电机停机的方法可以快速停止磨机振动,处理时间最长不超过30 s。

针对磨机振动时先停主电机的操作方法,经电气自动化专家认证合格后予以实施,并对岗位操作人员进行培训。

采用新操作方法后,电机停机平均处理时间进一步缩短到20 s,最大限度保护了磨机部件,避免部件损坏。每次发生磨机振动停机后,认真检查减速机、曲臂,没有发生部件损坏的现象。

3 C检查阶段

通过对策实施,磨机作业率大幅提高。原作业率为80.4%,设定目标为提高作业率到85%,应用PDCA循环后实现了2台HRM1250磨机产量的最大化,磨机作业率提高到89.6%,如表5所示。说明主因确认准确,对策实施有效,实现了设定目标并超额完成。2台HRM1250立式磨机在活动见效5个月内产量共提高8 390 t,同时节约了减速机螺旋伞齿、二段齿、磨机曲臂备件及维修费用。

表5 应用PDCA循环后磨机作业率

4 A处理阶段

为进一步巩固实施成果,采取以下措施:将HRM1250立式磨机限位装置定期检查维护工作制度及标准加入《磨机点检卡》,落实到班组设备管理节点中。依据生产实际情况对《配煤岗位标准化作业》进行修订,将上料前对煤中“三块”进行清理写入岗位作业要求。同时修订《立磨岗位标准化作业》将“磨机振动应急处理”改为“发现磨机剧烈振动立即停止磨机主电机,系统停止后进行检查”。新的作业标准经由厂机关技术、设备管理及行政部门审批后正式落实实施。推动质量管理的融合,在企业生产实践中将PDCA循环与6S管理进行环节衔接,开展质量管理的优势整合。

5 应用效果

通过建立质量管理小组,利用PDCA循环对生产工艺及设备运行环节中制约HRM1250立式磨机作业率的因素进行分析、确认主因,并制定对策、实施对策,进而对效果进行巩固,提高了磨机作业率和制粉产量,且在活动见效5个月内,减速机打齿故障和磨机曲臂断裂一次也没有发生。

(1)磨机作业率提高。活动D执行阶段后期至A处理阶段完成,2台HRM1250立式磨机作业率达到89.6%,比活动之前的80.4%提高了9.2%。

(2)制粉产量提高。2台HRM1250立式磨机在开展PDCA循环后月平均制粉产量提高,由活动前的13 076 t,提高到活动见效后的14 754 t,实现了HRM1250立式磨机产量的最大化,且月平均制粉产量最高达到15 000 t。2台HRM1250立式磨机在活动见效5个月内产量共提高8 390 t。

6 结语

应用PDCA循环后HRM1250立式磨机作业率显著提高。通过提高立磨机作业率,制粉产量提高,高炉喷煤量提高,改善了制粉能力不足的问题,降低了焦比,减少了焦炭消耗,起到了降本增效、减少能耗及环境污染的作用。PDCA循环属于质量管理体系中的一部分,是一个综合的循环,四个阶段,紧密相连,使工作步骤更加条理化、系统化、图形化、科学化。PDCA循环注重在生产中的应用和实践,是质量管理体系建立与优化的重要环节,通过对质量管理的重视与投入,为实现让钢铁更绿色更智能的目标提供保障。