小方坯冷镦钢SWRCH22A非稳态铸坯夹杂物分布

孙振宇 ,李叶忠 ,赵晨光 ,李泽林 ,王成青 ,高立超 ,翟利平

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山114021;2.鞍钢股份有限公司科技质量部,辽宁 鞍山114021)

SWRCH22A为碳素冷镦钢,主要用于生产自攻螺钉、紧固螺栓等标准紧固件及自行车零部件。在冷镦钢加工过程中,所承受的变形速度高,标准件变形量大(60%~70%),要求冷镦钢盘条必须具有良好的性能。冷镦钢盘条边缘的大颗粒夹杂物对冷顶锻裂纹的产生有直接影响,主要表现在夹杂物受到冷镦压力脱落后形成裂纹源。因此,为了保证冷镦钢的加工性能,要求钢材具有较高的纯净度,尤其是钢中大于50 μm的大型夹杂物含量要低。

冷镦钢连铸坯稳态浇注时的铸坯质量基本能保证要求,其夹杂物尺寸在50 μm以下,为圆形或近似圆形。而非稳态时期,由于钢水二次氧化和卷渣,钢水中大型夹杂物含量增加,钢水纯净度变差,铸坯质量恶化。根据IF钢中夹杂物与T[O]关系研究结果[1]得知:T[O]与大型夹杂物没有对应关系,T[O]难以表征大型夹杂物数量。为此,采用金相分析方法研究了小方坯冷镦钢SWRCH22A非稳态铸坯的头坯、尾坯以及过渡坯中的夹杂物分布情况。

1 研究方法

1.1 生产工艺及浇铸参数

SWRCH22A碳素冷镦钢生产工艺为铁水预处理脱硫→转炉冶炼→LF精炼、钙处理→180 mm×180 mm小方坯连铸。LF钙处理后软吹10 min左右。浇铸过程钢包钢水约100 t,中间包钢水约25 t,中间包钢水过热度约25℃,连铸拉速2.0 m/min。全程保护浇铸,即大包和中间包之间采用大包套管,大包水口和大包套管之间采用氩封,中间包与结晶器之间采用浸入式水口,中间包水口与浸入式水口之间采用密封垫,结晶器采用保护渣。

1.2 取样方法

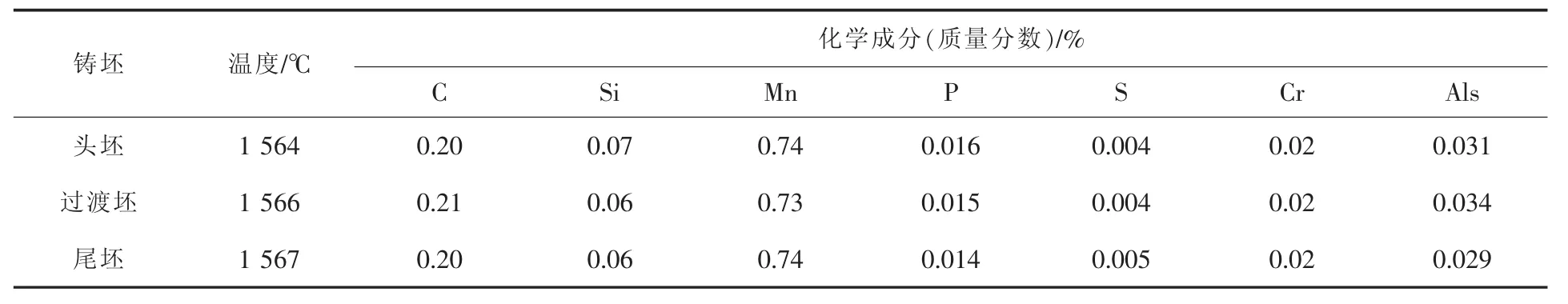

分别取SWRCH22A头坯1~16 m,每隔1 m取一块样;交换钢包交接坯(过渡坯)1~17 m,每隔1 m取一块样;尾坯1~10 m,每隔1 m取一块样。测中间包钢水温度及化学成分,结果见表1。图1为取样示意图。

表1 中间包钢水温度及化学成分

图1 取样示意图

按照图1所示,沿每个铸坯的厚度方向,在内弧表面和距离内弧表面的1/4处取30 mm×20 mm×20 mm的金相试样各6个。在显微镜下观察夹杂物颗粒,并对典型夹杂进行拍照,采用扫描电镜对典型夹杂分析成分。研究铸坯夹杂物成分、形态、尺寸分布情况。

2 检测结果

2.1 夹杂物尺寸分布情况

铸坯夹杂物尺寸分布情况见表2。由表2可见,尾坯中10~20 μm的小尺寸夹杂物较多,头坯与过渡坯夹杂物尺寸分布类似,尺寸较大。

表2 夹杂物尺寸分布情况 个/mm2

2.2 头坯夹杂物情况

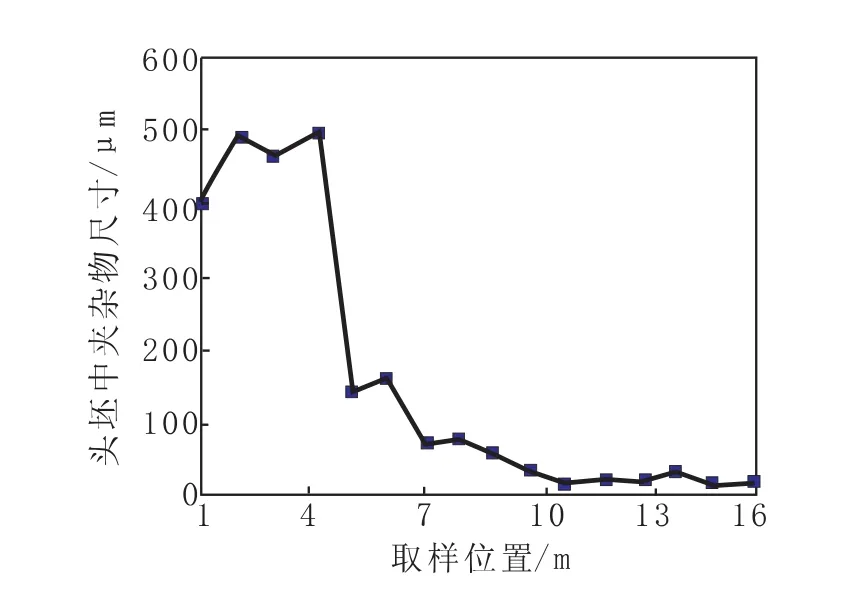

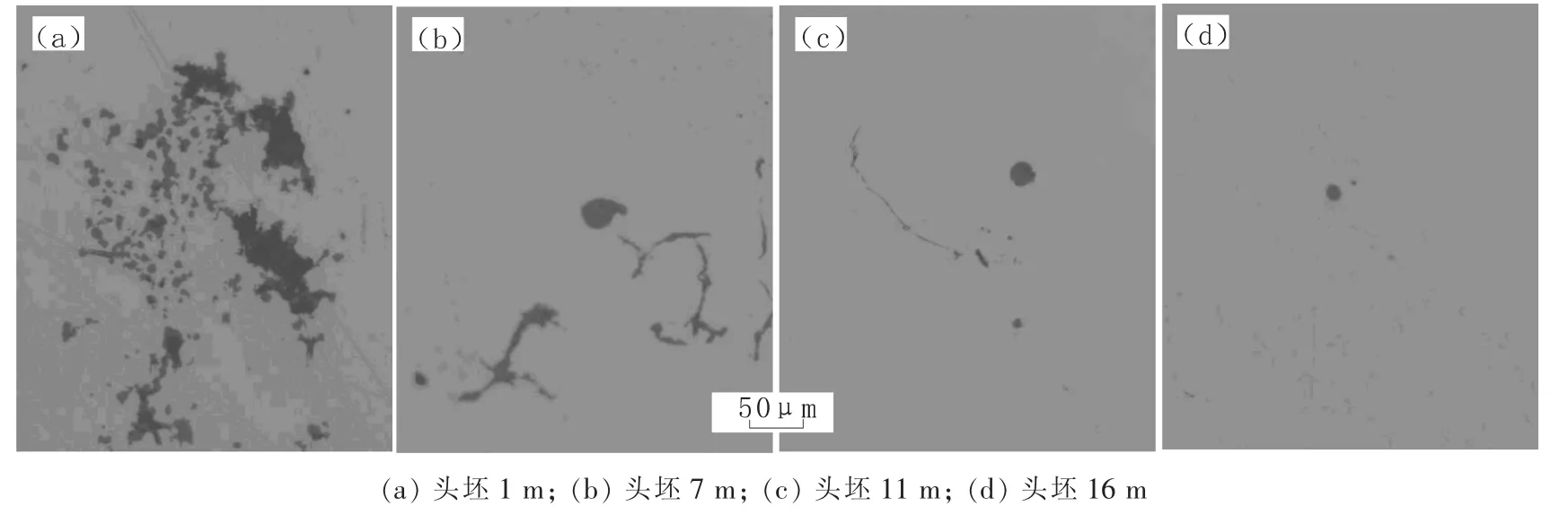

观察发现,头坯夹杂物的形态有团蔟状、近似圆形、块状3种类型,其中1~6 m的头坯内均存在团蔟状、近似圆形的夹杂物,尺寸较大,最大可达500 μm;7~16 m的头坯内夹杂物近似圆形,夹杂物尺寸在100 μm以下。头坯中夹杂物尺寸随取样位置的变化见图2,典型夹杂物形貌见图3。能谱分析结果显示,夹杂物主要成分为Al2O3。

2.3 过渡坯夹杂物情况

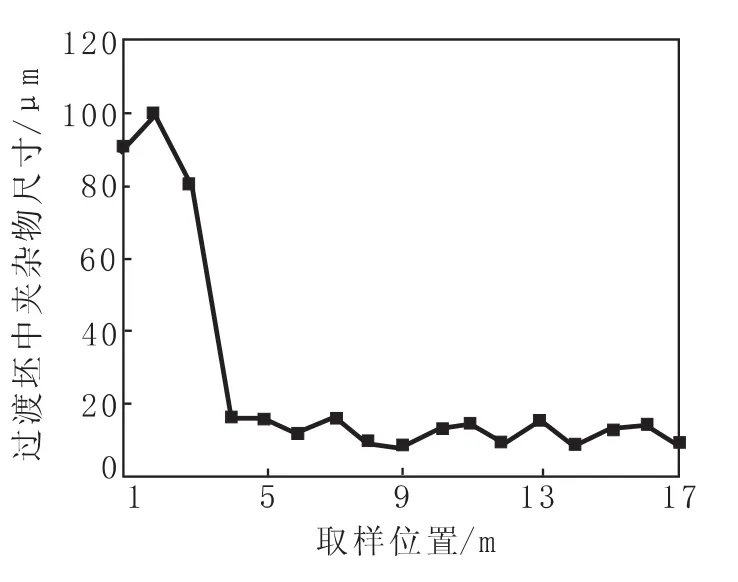

过渡坯夹杂物有近似圆形、块状、长条形3种,其中1~3 m的过渡坯内均存在近似圆形、块状的夹杂物,近似圆形的夹杂物尺寸小,在20 μm以下,而块状夹杂物尺寸大,最大可达100 μm;4~17 m过渡坯中夹杂物形状变为圆形、长条形,尺寸在20 μm以下,过渡坯中夹杂物尺寸随取样位置的变化见图4,夹杂物典型形貌见图5。能谱分析表明,夹杂物主要成分为Al2O3和钙铝酸盐。

图2 头坯中夹杂物尺寸随取样位置的变化

图3 头坯中典型夹杂物形貌

图4 过渡坯中夹杂物尺寸随取样位置的变化

图5 过渡坯中夹杂物典型形貌

2.4 尾坯夹杂物情况

尾坯中夹杂物尺寸随取样位置的变化见图6,夹杂物典型形貌见图7。由图6看出,1~10 m的尾坯中夹杂物尺寸较小,由图7看出,夹杂物只有近似圆形一种,与正常铸坯没有差别。能谱分析结果显示,夹杂物主要成分为Al2O3和钙铝酸盐。

3 夹杂物结果分析

图6 尾坯中夹杂物尺寸随取样位置的变化

图7 尾坯夹杂物典型形貌

小方坯冷镦钢SWRCH22A属于铝脱氧钢种,高熔点的Al2O3以及钢液中的Al还原炉渣或耐材中的MgO生成MgO·Al2O3。钙处理时钙对高熔点的Al2O3和MgO·Al2O3进行变质处理,形成液态低熔点的钙铝酸盐。热力学上,钙可以很容易地将MgO·Al2O3变性为液态钙铝酸盐,但夹杂物变性受夹杂物尺寸和反应时间的限制,部分夹杂物变性不完全或不能变性。

头坯1~6 m存在的大量蔟状夹杂物主要为炉渣和耐材成分,7 m以后为变性不完全的MgO·Al2O3和不变性的Al2O3,分析其来源主要应为首罐开浇过程中,中间包冲刷脱落的耐材、LF炉冶炼过程的脱氧产物未充分变形及去除、开浇过程产生了大量的二次氧化产物所致;过渡坯中夹杂物为变性不完全的 MgO·Al2O3和不变性的Al2O3,分析其来源主要应为LF炉脱氧产物未充分去除、更换钢水罐开浇时产生的二次氧化产物;尾坯中的夹杂物主要为已变性的液态钙铝酸盐,对冷镦性能有利。

4 夹杂物控制方法

根据以上的检验及分析得知,小方坯冷镦钢SWRCH22A非稳态铸坯夹杂物的分布及形态比较复杂。为了更好的控制夹杂物,进一步提高铸坯的纯净度,提出以下控制方法。

(1)提高中间包耐火材料的质量及中间包整备质量,提高中间包的耐冲刷性和洁净度。

(2)优化LF炉脱氧合金(铝线段)加入时机和加入量,保证LF炉冶炼前期一次性调铝成功率,优化冷镦钢精炼工艺操作,保证LF炉冶炼周期充足,增加LF炉冶炼结束后的弱吹氩工艺,进一步为夹杂物去除提供时间。

(3)优化连铸换罐操作,缩短换罐时间,尽量减少钢水二次污染。

(4)优化切割程序,对铸坯分级标注管理,对后续性能造成影响的铸坯报废或降级处理。

5 结论

(1)分析认为,小方坯冷镦钢SWRCH22A非稳态铸坯不同位置的夹杂物尺寸随着浇注长度的增加而减小。应采取提高中间包耐材质量、优化冷镦钢精炼工艺操作、缩短连铸换罐时间等措施以提高小方坯冷镦钢SWRCH22A铸坯的纯净度。

(2)建议将小方坯冷镦钢SWRCH22A头坯1~6 m进行报废处理,头坯7~16 m以及中间过渡坯降级处理,而尾坯可以正常使用。