基于Matlab GUI的CTOD特征值计算方法研究

李萧彤,苏洪英,刘仁东,林利,徐鑫(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

CTOD(Crack Tip Opening Displacement)即裂纹尖端张开位移,是指理想弹塑性裂纹体在承受张开型载荷时,原始裂纹尖端处两表面所张开的相对位移的简称,符号为 δ[1]。CTOD 作为材料变形过程的参量和断裂判据,是评价钢材及焊接接头抗脆断特性的重要参量,被广泛地应用在中、低强度钢焊接结构和压力容器断裂安全分析中。CTOD试验用来确定韧性材料的断裂力学属性,可以看作是预先存在疲劳裂纹扩展的阻抗数值。断裂韧度的特征值是由单一试样定义的非稳定裂纹扩展或稳定裂纹扩展开始时的值。CTOD特征值越大,表示受测试材料的韧性越好,抵抗开裂的能力越强;反之,抵抗开裂的能力越差。

目前,中高强钢应用于海洋石油平台、大型船舶、钢结构桥梁等许多钢结构中的比例越来越高,并且呈现厚壁化、大型化的发展趋势。在进行大型厚壁钢结构的设计和建造时,不仅要考虑材料的强度、刚度和性能的稳定性,还要考虑厚壁钢板及其焊接接头的韧性控制的问题[2-3]。CTOD试验可以找到裂纹尺寸a与断裂应力σ的定量关系,计算出大型船舶或钢结构桥梁的结构或构件中已知尺寸的裂纹失稳扩展断裂所需要的应力,弥补传统冲击实验的不足,有效运用断裂力学理论来指导实际设计,并进行安全性分析[4]。

本研究依据GB/T 21143-2014《金属材料准静态断裂韧度的统一试验方法》中关于CTOD特征值的测定,采用三点弯曲试样的方法,利用Instron8802轴向疲劳试验机,针对CTOD特征值的计算方法进行研究。

1 金属材料裂纹张开位移实验方法研究

准确测定CTOD特征值需要进行CTOD试样尺寸设计、CTOD预实验、CTOD试验及试验后裂纹测量等几个方面的研究。

1.1 CTOD试样尺寸设计

试样取自EH460钢,厚度80 mm,表面取样。依据GB/T 21143-2014,选用三点弯曲试样,设计试样W=2B,S=4B。其中,S为跨距,mm;B为试样厚度,mm;W为试样宽度,mm。技术要求:裂纹平面垂直于试样表面,偏差在±2°以内;磨削加工试样翻面时,防止表面留下划痕。试样形状及加工尺寸如图1所示。

图1 试样尺寸

1.2 CTOD预实验

CTOD预实验包括拉伸性能测试和确定预置疲劳裂纹方案两个方面。

1.2.1 拉伸性能测试结果

在Z600电子拉伸试验机上采用φ10圆试样做拉伸试验,测得ReL=425 MPa,Rm=590 MPa。弹性模量E取206 GPa,泊松比μ取0.3。

1.2.2 预置疲劳裂纹方案

由于线弹性断裂力学所研究的对象是尖锐裂纹,所以测定CTOD所用试样的裂纹尖端也必须是尖锐的。因此,在进行CTOD试验前要预制疲劳裂纹。这种尖锐裂纹常利用疲劳试验方法进行制作,首先用机械加工方法或电火花方法加工出一个引发缺口,再在疲劳试验机上加交变循环载荷,预制出疲劳裂纹。

在整个预制疲劳裂纹过程中最大疲劳裂纹预制力应控制在±2.5%以内,疲劳过程中最小力与最大力之比R在0~0.1之间,对预制裂纹最大力的计算直接影响预制裂纹以及断裂试验的效果。

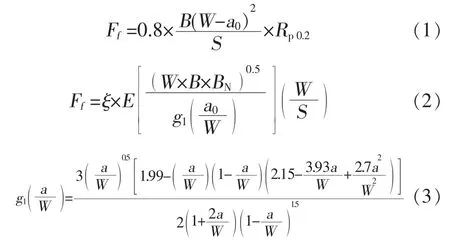

根据GB/T 21143-2014标准,在最后的1.3 mm或50%的预制裂纹扩展量时,最大疲劳预制裂纹载荷应采用计算式(1)和式(2)的结果,比较两个结果,取低值进行试验[5]。

式中,ξ=1.6×10-4m1/2;S为跨距,mm;B为试样厚度,mm;W为试样宽度,mm;BN为两侧槽之间的净厚度,mm;E为弹性模量,GPa;a0为初始裂纹长度,mm;a为标称裂纹长度,mm;Rp0.2为金属材料屈服强度,)是应力强度因子系数,按照式(3)计算后带入式(2)中。

通过计算,得到式(1)的结果Ff=18 873.5 N,式(2)的结果Ff=13 688.6 N。为提高工作效率,减少预制疲劳裂纹所用时间,研究CTOD试验预制疲劳裂纹试验方案如下:

采用两级应力加载,在试验软件中进行分步设置:f=15 Hz,R=0.1,F1=15 kN,当a0=18.5 mm 转至下一程序f=15 Hz,R=0.1,Ff=13 kN,a0=20 mm,至此预制疲劳裂纹试验结束。

1.3 CTOD试验及试验后裂纹测量

1.3.1 CTOD试验

试验采用位移控制,位移速率设定为1 mm/min。首先对COD规进行标定,然后对预制疲劳裂纹后的试样施加载荷,直至试样失稳。测得试验力Fq=35.908 kN,缺口张开位移Vp=2.348 5 mm。

将试样卸载后,为更清晰测定裂纹初始长度和终止裂纹长度af,采用二次疲劳的方法使裂纹前缘留印。最大载荷小于卸载点载荷的90%,一般力值比R=0.7。当二次疲劳过程中裂纹长度增加3~4 mm后卸载,将试样打断,对裂纹前缘进行断口检查,测定裂纹原始长度和稳定裂纹扩张量△a。

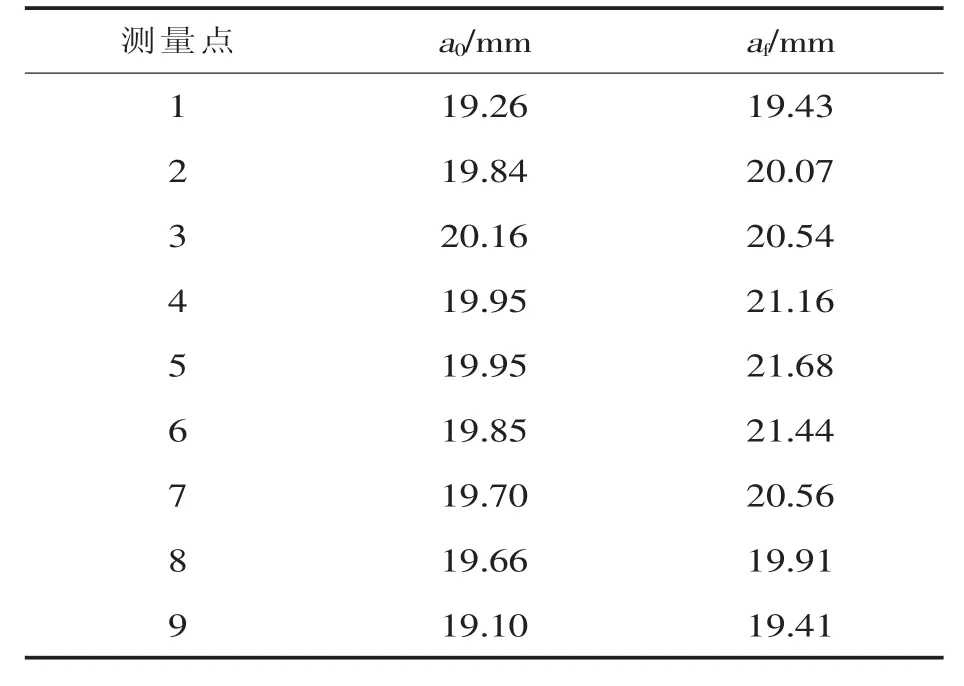

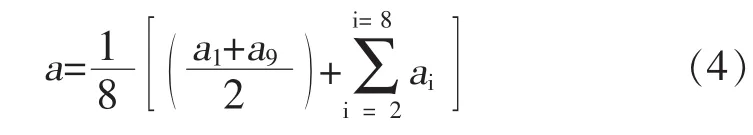

1.3.2 试验后疲劳裂纹长度测量

打断试样,测量原始裂纹长度和终止裂纹长度,由准确度±0.025 mm的仪器通过直读法获得,从加载线或者裂纹端面测量到疲劳裂纹的尖端,取截面距离两侧表面0.01B处数值和内部等间距七个位置处的数值进行测量[5],测量位置见图2,测量结果如表1所示。

图2 三点弯曲试样裂纹长度的测量

表1 a0和af测量结果

2 CTOD试验数据分析及程序实现

2.1 CTOD试验数据分析

2.1.1 稳定裂纹扩展长度计算

初始裂纹长度a0和终止裂纹长度af计算如公式(4)所示[5],a1和a9分别对应表1中测量点 1和9相应的测量值,ai(i=2~8)分别取表1中测量点2到测量点8的数值。

按照式(4)计算后得a0=19.79 mm,af=20.60 mm。此时稳定裂纹扩展可以通过△a=af-a0,计算得到△a=0.81 mm。将计算得到的初始裂纹长度a0进行验证,初始裂纹长度应满足标准中要求的条件,验证试验是否有效,条件如下:

(1)a0/W应当在0.45~0.70之间;

(2)试样中心七点的裂纹长度与九点平均值之差不应大于0.1a0;

(3)预制裂纹长度应超过1.3 mm或2.5%W中的大者。

经验证,满足以上三点要求,证明试验有效。

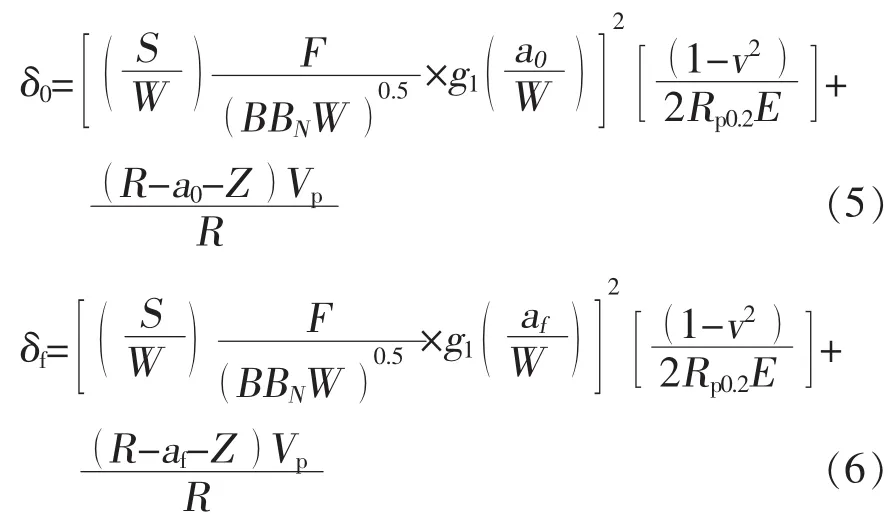

2.1.2 CTOD特征值δ0和δf的计算

GB/T 21143-2014标准中三点弯曲试样δ0和δf的值分别按照式(5)和式(6)计算得到[5]。

式中,ν为泊松比;F为施加的力,kN;Z为引伸计装卡与试样表面之间的距离,mm;Vp为缺口张开位移的塑性分量,mm。

计算得到的试验结果为δ0=0.596 8 mm,δf=0.576 0 mm。

2.2 基于Matlab GUI的程序实现

Matlab[6]是一套高性能的数据计算和可视化软件,作为第四代计算机语言,与其他高级语言相比,它最大特点是简单和直接。图形用户界面GUI(Graphical User Interfaces)是用来设计出可供多人重复操作软件界面的专用工具,使用Matlab GUI对金属材料裂纹扩展特征值计算界面进行设计,可以实现对裂纹扩展特征值的自动处理,为试验数据分析提供了极大的方便,避免了以往人工计算失误的可能性,确保了数据的有效性。

2.2.1 软件界面设计和流程

针对CTOD特征值计算的数据处理需求进行设计,软件由一个特征值计算模块(主试验处理界面)和多个子计算界面组成,主试验处理界面中可调用预置裂纹最大力Ff计算模块和裂纹扩展子界面。软件设计总体流程如图3。

图3 软件设计总体流程图

2.2.2 软件功能介绍

软件主要实现以下三个功能,即预置裂纹最大力计算、初始裂纹长度a0计算、终止裂纹长度af计算和CTOD特征值计算,具体如下:

(1)预置裂纹最大力计算

预置裂纹最大力Ff计算模块可进行CTOD实验前预置裂纹最大力的计算,结果对CTOD的预置裂纹试验力的设置提供参考。预置裂纹最大力计算界面中在下拉菜单中选择要进行试验的试样类型,输入试样的基本参数,点击计算预置裂纹最大力按钮,得到中间参数g1、g2,及预置裂纹最大力Ff1、Ff2。

(2)初始裂纹长度a0和终止裂纹长度af的计算

试验后,测量a01~a09和af1~af9的值,输入数据,点击按钮分别计算a0和af,然后点击验证af、验证a0按钮,输入测量数据,程序按照上文中提到的三个验证条件自动进行验证,并弹出对话框提示试验是否有效。

(3) CTOD 特征值δ0和δf的计算

点击a0和af按钮将上一步计算值自动导入到主试验处理界面中,输入试样和试验的基本参数,点击计算特征值0和计算特征值f,一键计算出CTOD的特征值δ0和δf,计算的过程值显示在过程参数相应的对话框里。

2.2.3 软件计算结果有效性验证

以EH460试验数据为例,输入相关试验数据对软件进行有效性和准确性验证。

(1)预置裂纹最大力计算界面及验证结果显示如图4(a),手动计算公式1的结果Ff=18 873.5 N,公式2的结果Ff=13 688.6 N与界面中自动计算得到的结果完全一致。

(2)计算稳定裂纹扩展长度界面及验证结果如图4(b)所示,在对应的测量点处输入测量值,自动计算得到的初始裂纹长度a0、终止裂纹长度af和稳定裂纹扩张量△a分别显示在对应的结果显示栏中,由于自动计算结果保留小数点后4位,若取相同位数则与上文中手动计算结果基本一致。

(3)特征值计算界面及验证结果如图4(c)所示,自动计算显示δ0=0.596793mm,δf=0.575985mm。手动计算结果为δ0=0.596 8 mm,δf=0.576 0 mm,自动与手动计算结果基本一致,自动计算结果保留更多位数,得到的数值更加准确。

图4 软件界面设计及验证

3 结论

(1)依照GB/T 21143-2014的标准,完成了对金属材料CTOD特征值试验的方法研究和求解。主要针对CTOD试样加工、预置疲劳裂纹、CTOD特征值的各项参数进行计算和设定,得到了EH460钢的CTOD特征值。

(2)使用Matlab GUI对金属材料CTOD特征值计算界面进行设计,实现了对EH460钢CTOD特征值的自动处理;通过有效的数据验证,均得到与手动计算一致的结果,提高了计算精度,对实验人员试验数据分析提供了更为方便快捷的方法,提高了实验人员CTOD特征值计算的工作效率。