奥氏体不锈钢典型缺陷涡流信号特征研究*

王志刚,杨 波,李茂东,翟 伟,黄国家

(广州特种承压设备检测研究院,广州 510663)

奥氏体不锈钢通常用于腐蚀介质的储运,一旦发生事故,经济损失巨大和社会影响恶劣[1-2]。奥氏体不锈钢承压设备的腐蚀缺陷主要有应力腐蚀开裂[3-4]和孔蚀[5-6]等,多是从内壁开始,逐步扩展至外壁,造成介质泄漏[7-10]。奥氏体不锈钢承压设备定期检验主要采用目视检测方法[11]和渗透检测方法[12]。然而,如果缺陷没有完全穿透管壁,目视检测方法和渗透检测方法将无法检测到这些存在着安全隐患的缺陷;此外,目视和渗透检测方法的效果更多依赖于检测人员的经验,且渗透检测剂含有对人体和环境有害的物质。因此,找出一种在缺陷穿透管壁之前就能被检出的无损检测技术,成为奥氏体不锈钢设备的定期检测当务之急。涡流检测方法由于其快速、不需要打磨且对表面缺陷敏感等优点在金属制品表面和近表面缺陷的检测中得到大量应用,涡流检测方法已成为承压设备最常见的五种无损检测方法之一,发展速度极为迅速。

二十世纪八十年代,Auld 等首次提出涡流阵列传感器,使得涡流检测成像成为可能,也引导了涡流检测技术向阵列方向的发展[13]。1991年,Lugg 将涡流阵列检测与交变磁场测量(ACFM)结合,极大的提高了定量检测的速度[14-15]。2005年,Tian用脉冲信号激励阵列传感器,提高了亚表面下缺陷的检测水平[16]。2010年,Cha等采用微机电系统(MEMS)技术设计了微线圈传感器,提高了缺陷的检出率[17];2012年,Machand等设计了涡流阵列探针,用于检测复杂表面的微型缺陷[18];2014年,Lim等使用机电阻抗(EMI)技术实现了疲劳裂纹三阶段的监测[19];2014年,Hughes等发现电共振频率使得涡流检测灵敏度最高[20];2015年,Xie等开发柔性平面涡流传感器阵列,可检出飞机关键部件的0.2 mm以内的微裂纹[21];2016年,Li等提出了一种花环状涡流阵列传感器实现了裂纹的定量监测[22]。国内方面针对涡流检测技术的应用和改进近年来也得到了较大发展,吕程等针对传统涡流检测传感器对缺陷的检测灵敏度低问题,研究了一种新型方向性自差分涡流传感器,通过对比仿真结果表明,该新型传感器具有较高的检测灵敏度和缺陷定量精度,为单激励多检测阵列涡流传感器的研究奠定了基础[23];宋兵等将脉冲涡流检测技术运用到3A21铝锰合金缺陷检测中,可以实现缺陷的相对位置和大小的准确定量[24];邵文斌等通过以缺陷特征参数为自变量,采用最小二乘回归和岭回归分析算法来提高涡流轴绕式探头定量检测的准确性[25];张魏采用多频涡流检测技术通过缺陷和探头之间距离的位移变化量,确定了缺陷位置并评价其埋藏深度[26];刘珊等通过基于电磁涡流检测的变压器等效理论,提出一种基于Bz(Pmax)相轨迹的电磁涡流无损检测方法,该方法对探头提离高度不敏感,可以实现铝板表面或内部的微小缺陷的测量[27];谢凤芹等研究一种用于检测钢球表面及亚表面缺陷,并取得了较好的检测效果[28];薛英娟等将涡流检测技术、数据采集技术与虚拟仪器技术有机结合起来,开发了适用于在线检测的涡流检测系统,该系统对直径为0.6 mm的缺陷具有较好的量化检测能力[29];汪剑鸣等提出了一种多线圈涡流无损检测方法,通过相空间模糊熵算法分析涡流信号复杂度,实现了对金属微小缺陷的有效识别[30];彭志珍等对比分析了ACFM检测技术与射线检测技术和超声检测技术针对对奥氏体不锈钢焊缝检测的优越性[31]。虽然目前涡流阵列检测技术由于自身的优越性近年来在无损检测领域发展迅速且应用较为广泛,但仍有诸多制约,例如被检材料的不均匀性、表面形状和提离不均匀等均会形成干扰信号,影响最终缺陷的识别。

本文重点研究典型奥氏体不锈钢缺陷的阻抗图、带状图和C扫描图的成像规律和特点,为后续缺陷识别和判别提供基础。

1 涡流阵列检测技术的基本原理

涡流检测EAT(Eddy Current Testing)为电磁无损检测一个重要的分支,该方法通过研究被测材料中缺陷与电磁场之间的相互作用关系,根据已知场源来求解散射场的大小和分布,从而对检测信号做出准确的评定。具体检测步骤为:将通有交变电流的检测线圈靠近被测物体,由于激励磁场的作用,被测物体中将感应出涡流,涡流的幅值、相位和流动形式受到试件导电性能和缺陷的影响,同时产生的涡流也会形成一个磁场,这个磁场发过来又会使检测线圈的阻抗发生变化。因此,通过检测线圈阻抗的变化就可以判断出被测试件是否存在缺陷。计算涡流线圈与导体试件之间相互作用引起的电磁场变化是以麦克斯韦方程组为基础:

(1)

式中:B=μH,D=εE,J=σE,σ为电导率,μ为磁导率,ε为介电常数,J为电流密度,E为电场强度,H为磁场强度,B为磁感应强度,D为电通密度,ρ为自由电荷密度。

涡流阵列传感器产生的总矢量磁位AT为[32]:

(2)

式中:nμ是涡流阵列传感器线圈单元的数量;(ox(k),oy(k))为线圈单元k中心轴线在直角坐标系XOY平面的坐标;r(k)为线圈单元k中心轴线与计算点(x,y,z)之间的距离;sign(I(k))为线圈单元k中的电流方向;A(k)(r(k),z)为线圈单元k点在(r(k),z)处的矢量磁位。

由涡流阵列传感器产生的总矢量磁位,可以求解场域中传感器每个线圈单元的阻抗:

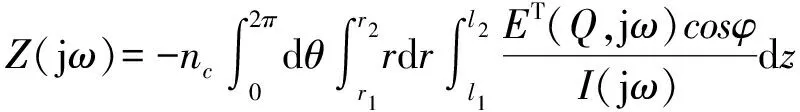

(3)

式中:ET(Q,jω)为电场强度[33];φ为点Q∈Vc处电场强度与电流密度的夹角。

2 典型缺陷的电磁响应仿真研究

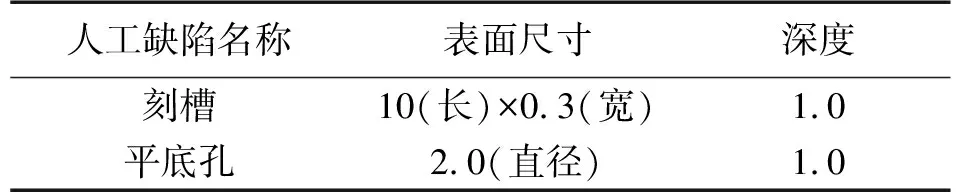

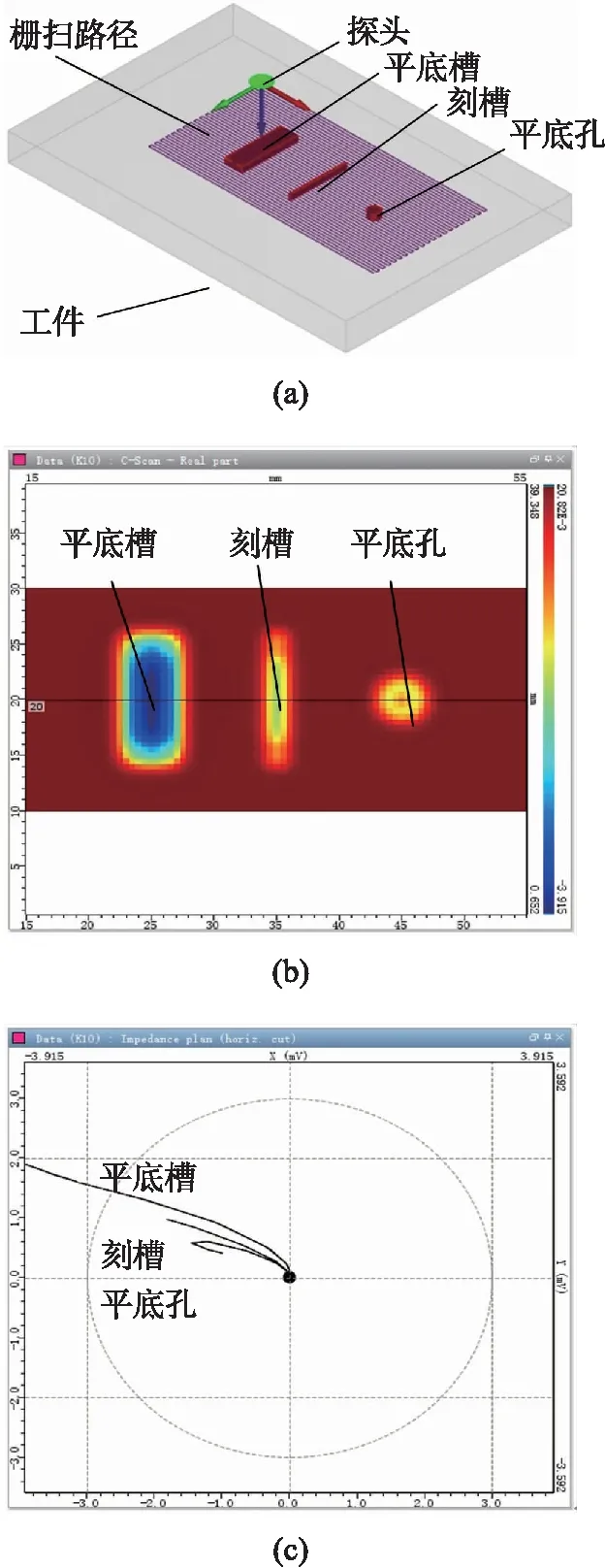

奥氏体不锈钢承压设备典型缺陷包括裂纹、孔蚀等。针对典型缺陷的形貌,采用CIVA软件对表面开口刻槽和平底孔分别模拟裂纹和孔蚀计算电磁响应,人工缺陷尺寸如表1所示:工件的厚度为6 mm,材料为304L不锈钢,电导率为1.39 MS/m,相对磁导率为1;线圈单元为Spiral coil(螺旋线圈)形式,外径为3.1 mm,高度为0.04 mm,线圈匝数为25,检测提离为0.2 mm,工作模式为绝对式,检测频率为500 kHz,激励电流为500 mA。仿真模型如图1(a)所示,计算结果如图1(b)所示。

表1 人工缺陷的尺寸 单位:mm

涡流阵列C扫描成像图与缺陷形貌相对接近,这是涡流阵列检测技术的一大优势,可以通过成像图直接判单缺陷的类型和相对尺寸。由于实际缺陷的形成和形貌都与人工缺陷有一定的区别,譬如边界的方向和平滑度等,这些不同都会影响缺陷成像的结果,因此还需要借助阻抗图进行区分。刻槽阻抗图多为平直线,完整的单一线圈检测阻抗图为细长8字曲线,刻槽深度越深,阻抗幅值越大,刻槽宽度越大,阻抗幅值越大,这两个因素同时也会导致阻抗相位变大;当刻槽宽度进一步增大,阻抗幅值和相位逐步增大,单一线圈检测阻抗图的8字形逐渐变肥大,形成双环结构,阻抗图成曲线结构且末端通常会呈现回转现象,与孔形结构阻抗图相近。因此,在缺陷长宽比较小时,仅仅从C扫描图难以区分表面开口裂纹还是孔蚀,需要从阻抗图上加以区分。

图1 典型缺陷的电磁响应仿真

3 不同宽度和深度裂纹的涡流信号比对

裂纹的深度和宽度对涡流阻抗图影响较大,如何通过阻抗图来评价裂纹的宽度和深度对于涡流检测意义重大,尤其是裂纹的深度决定了设备的安全评价的等级。

3.1 304不锈钢焊缝表面裂纹试块

由于焊缝的材质和形态,选择了在焊缝中心区域和热影响区分别设置了5 mm长、1 mm深的刻槽,涡流信号阻抗图如图2所示。相同裂纹在焊缝中心区和热影响区的阻抗图有明显区别,阻抗图形貌性的区别一方面是因为焊接过程中由于高温和冷却过程中导致304不锈钢材质发生一定的变化,焊缝区域的材质不均匀性较为明显,导致焊缝中心区的裂纹阻抗图线性度下降,8字曲线的圆形部分直径变大或者不规则,如图2(a)所示,热影响区相对材质变化较小,阻抗图更接近标准裂纹的8字曲线,如图2(b)所示。

图2 304不锈钢焊接表面裂纹涡流阻抗图

图3 304不锈钢母材裂纹涡流阻抗图

3.2 304不锈钢母材表面裂纹试块

考虑到不锈钢承压设备腐蚀开裂发生在母材区域较多,重点设置了不同深度的母材表面开口裂纹的标准试件,包括长度均为5 mm,深度分别为0.1 mm、0.4 mm、0.7 mm、1 mm的4个刻槽,涡流信号阻抗图见图3。不同深度的刻槽阻抗图在相位上变化不明显,但在幅值上变化较大,在深度为0.1 mm时,阻抗图识别较为困难,主要因幅值小,只有调高增益方能发现,对于现场的实际裂纹深度区间变化较大的情况下,如何有效发现不同深度的裂纹对于检测人员而言存在一定的难度,因此需要补充C扫描图,提高检出效率;同时还需要考虑设置增益时的有效区间,否则会导致阻抗信号过大无法判断,譬如图3(d)中所示,1 mm深刻槽信号无法判读。因此,在确定了检测评价要求后,可通过设定增益确定报警深度,从而达到有效检出。

4 实际缺陷的应用

4.1 裂纹的检测

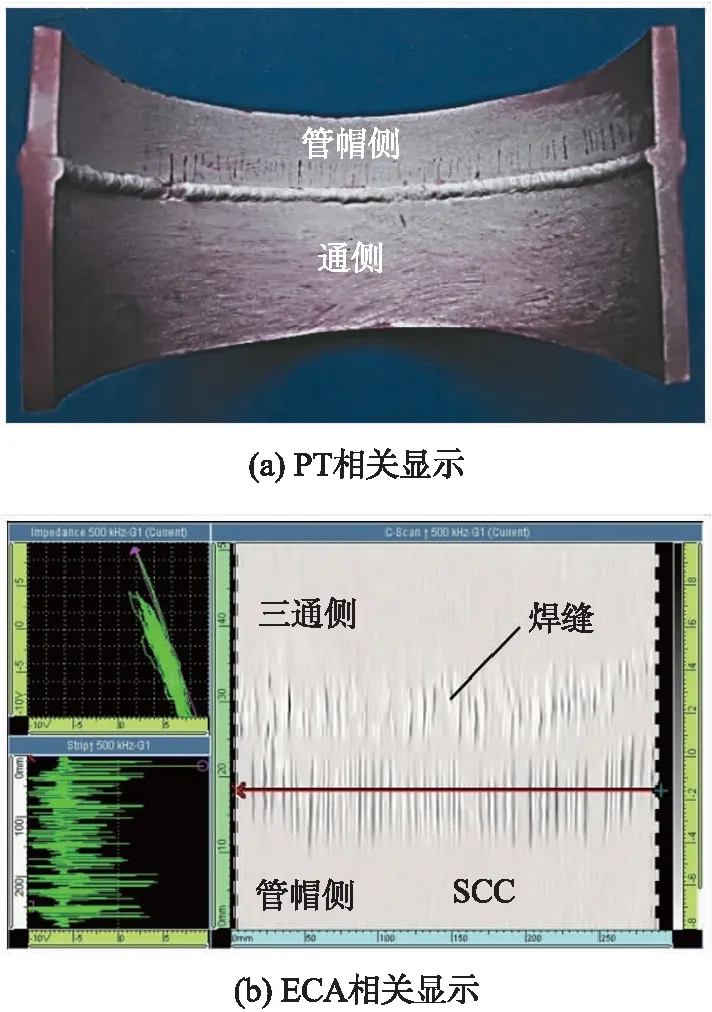

奥氏体不锈钢裂纹主要是由应力腐蚀导致的开裂,该类裂纹多表现为深度宽度较窄,裂纹方向与应力方向垂直,又分为沿晶和穿晶裂纹。

制造过程中的机加工、装配、焊接等原因导致残余应力的存在,在腐蚀介质的共同作用下,形成应力腐蚀开裂,应力腐蚀开裂多发生在热影响区、材料形变或者外力损伤区域。应力腐蚀开裂的成因较多,形成过程也较为复杂,但多表现为穿透式裂纹、开口小切形状不平直,如图4所示。

从图4中可知,应力腐蚀裂纹的相位走向基本一致,因深度不同引起的相位差别较小,引起的幅值差别较大,因此还可通过阻抗图幅值可以评价裂纹深度。

图4 不同深度的应力腐蚀开裂涡流信号

图5 孔蚀及其阻抗图

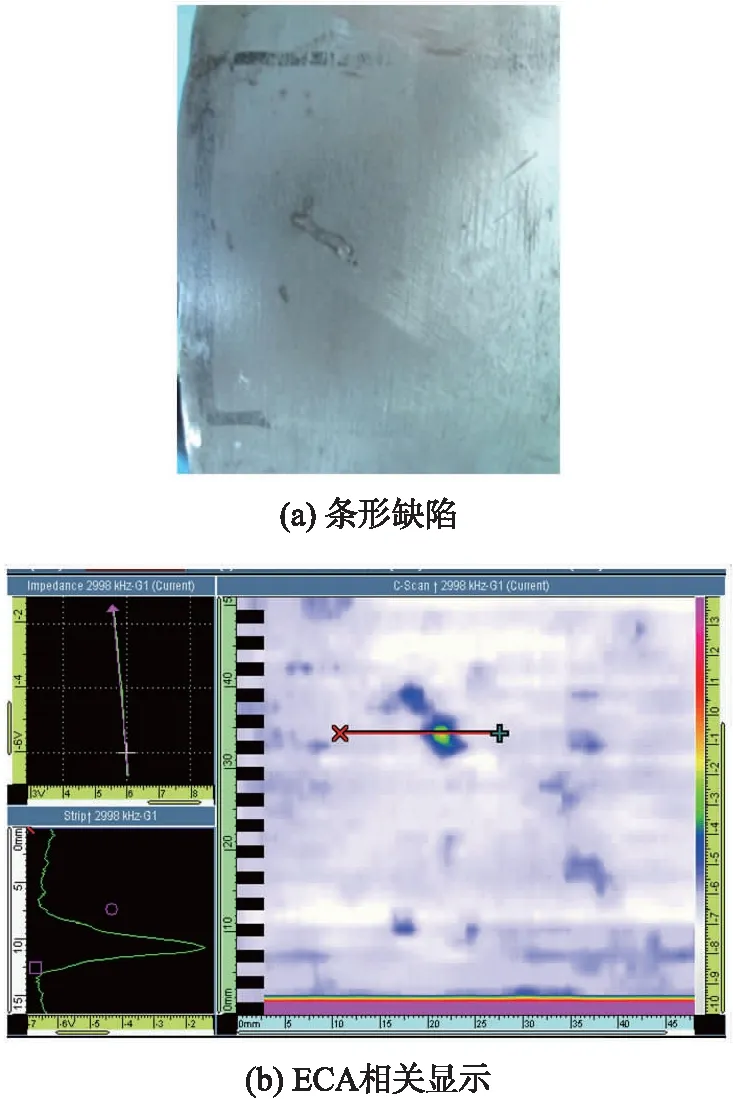

4.2 腐蚀坑的检测

点状腐蚀是304不锈钢常见的缺陷之一,多呈现为有一定直径的圆形腐蚀坑/孔。如图5(a)所示,图5(b)为圆形缺陷的阻抗图。由图3(b)可知,点/孔蚀与裂纹的阻抗图相比,阻抗相位相对较大,但幅值较低,且在幅值最大处有明显的回转现象。

5 基于涡流检测技术的缺陷判别方法

涡流检测方法难以对缺陷进行准确定性和量化,不能对缺陷进行准确定性,但不同缺陷的涡流阻抗图和信号特征有各具特点,可以简单的通过阻抗相位和幅值进行区分,尤其是通过建立阻抗图形貌与缺陷类型的对应关系,可以作为缺陷类型的重要判断方法,再辅以C扫描图可以更加容易判断出缺陷的类型、形貌和尺度范围;此外,相位和幅度可以用来评价同类缺陷的深度、宽度,对于缺陷的安全评价具有重要的意义。

6 总结

本文借助于CIVA仿真软件,开展了典型缺陷的电磁响应特征研究。仿真结果表明,裂纹的宽度会让阻抗幅值和相位增大,裂纹的深度对阻抗幅值的影响更大;平底孔的阻抗图弯曲度较大且末端通常会呈现回转现象。

通过典型缺陷的阻抗特征的研究,总结了涡流检测缺陷的判别参数是阻抗图形状、阻抗幅值和阻抗相位,且同类型缺陷因深度和宽度的不同导致阻抗图在相位和幅值上存在一定的变化,但不影响其阻抗图的形貌性;若要更准确的判断,需补充涡流检测的C扫描图像,可更明确缺陷的形貌、表型尺寸和范围。