复合材料层合结构破坏机理及压溃吸能特性分析

牟浩蕾, 张雪晗, 宋东方, 冯振宇, 解 江

(中国民航大学 民航民用航空器适航审定技术重点实验室,天津 300300)

相对于金属薄壁结构而言,复合材料层合薄壁结构具有比强度高、比刚度大、比吸能大、可设计性好等优点,已广泛应用于航空航天和交通运输等领域,将其作为缓冲吸能结构能够对乘员起到很好的冲击碰撞安全保护作用[1-3]。复合材料层合薄壁结构与金属薄壁结构具有不同的吸能机理,金属薄壁结构主要依靠塑性变形来吸收能量,而复合材料层合薄壁结构则主要通过纤维、基体的断裂、层间分离等耗散能量,是多种细观尺度损伤破坏共同作用的结果[4-7]。

复合材料层合薄壁结构破坏失效模式比金属薄壁结构更加复杂,尤其当复合材料层合薄壁结构形式改变时,其在轴压载荷下的宏观破坏形式会表现出很大差异。研究学者对复合材料薄壁管件结构(如圆管、波纹板等)的破坏模式开展了大量研究[8-17],但是至今没有形成像金属薄壁管件结构那样统一的宏观破坏模式的命名。但是,研究者仍然按照不同方式提出了复合材料薄壁管件结构的不同宏观破坏模式。其中,Hull[18]将复合材料薄壁圆柱壳发生渐进破坏时的宏观失效模式分为张开型(splaying)(即层间裂纹导致分层扩展)和碎片性(Fragmentation)(即材料碎裂)。Mamalis等[19]提出四种不同的破坏模式:I型(分层破坏)、II型和III型(脆性断裂破坏)、IV型(渐进屈曲破坏),其中,I型破坏模式是管壁上有大量平行于纤维方向的裂纹和层间裂纹生成。而Farley等[20]则将纤维增强复合材料结构的稳态压溃破坏过程分为三类:横向剪切破坏,层束弯曲破坏和局部屈曲破坏,其中横向剪切破坏模式是管壁上大量短的层间裂纹和纵向层内裂纹生成,层束弯曲破坏模式是管壁上有大量平行于纤维方向的裂纹和层间、穿层裂纹生成,局部屈曲破坏模式是类似于塑性金属管受轴向压溃时的叠缩破坏。实际上,复合材料层合薄壁结构缓冲吸能的根本原因是其发生了细观尺度的屈曲、损伤、断裂和破坏。要深入了解复合材料结构的破坏机理和破坏模式,才能有助于更好地认识复合材料层合薄壁结构的缓冲吸能特性。

通过对[90]16和[0]16单向层合板试验样件分别进行拉伸、压缩试验,对[±45]4s层合板试验样件进行剪切试验,利用SEM扫描电镜观察试验件断口微观形貌,分析其破坏模式和细观破坏机理;通过对[±45/0/0/90/0]s圆管、[0/90]3s圆管、[0/90]3s方管和[±45]3s方管行准静态轴向压溃试验,在细观破坏机理研究的基础上,分析复合材料层合薄壁结构的宏观破坏模式及破坏吸能机理,以期对复合材料层合薄壁结构吸能特性及吸能设计有更深入理解和认识。

1 层合板力学性能试验及破坏机理分析

1.1 层合板力学性能试验样件

复合材料层合板试验样件材料为T700/3228,通过手工铺层与热压罐固化制备。对[90]16和[0]16试验样件分别进行拉伸、压缩试验,对[±45]4s试验样件进行剪切试验。复合材料层合板力学性能试验样件,如表1所示。

表1 复合材料层合板试验样件

其中,[90]16和[0]16单向层合板拉伸试验样件的几何尺寸如图1所示,在试验样件两端分别粘贴50 mm长、1.5 mm厚的纤维增强塑料板作为加强片。

图1 单向层合板拉伸试验样件示意图Fig.1 Diagram of unidirectional laminate tensile specimen

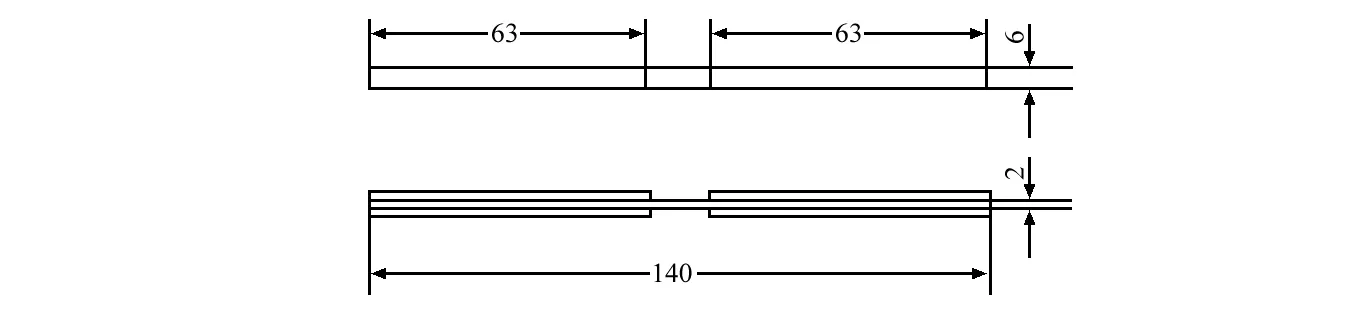

[90]16和[0]16单向层合板压缩试验样件几何尺寸如图2所示,在试验样件两端分别粘贴63 mm长,1.5 mm厚的纤维增强塑料板作为加强片。

图2 单向层合板压缩试验样件示意图Fig. 2 Diagram of unidirectional laminate compressive specimen

[±45]4s层合板试验样件几何尺寸如图3所示,在试验样件两端分别粘贴50 mm长,1.5 mm厚的纤维增强塑料板作为加强片。

图3 层合板剪切试样示意图Fig. 3 Diagram of sheer specimen

1.2 [90]16和[0]16单向层合板拉伸试验及破坏机理分析

1.2.1 [90]16和[0]16单向层合板拉伸试验

根据GB/T 3354—1999《定向纤维增强塑料拉伸性能试验方法》[21]中的方法,采用CSS44300型电子万能试验机进行拉伸性能试验。[90]16层合板拉伸速率为1 mm/min,[0]16层合板拉伸速率为3 mm/min。将拉伸断口切成高约10 mm小块后喷金处理,采用S-3400N扫描电子显微镜观察断口微观形貌,分析破坏机理。

1.2.2 [90]16单向层合板试验样件拉伸破坏机理分析

[90]16单向层合板试验样件从拉伸加载开始至断裂耗时较短,约2 min左右,大部分试验样件发生横向断裂,断裂位置为试验样件工作段上的随机位置,如图4所示,通常是由于试验样件在制造过程中存在不可避免的薄弱环节。图5为[90]16单向层合板试验样件拉伸断口的SEM照片,放大倍数分别为200倍和2 000倍。从断口处可以明显看到,拉伸断口较为平整,部分纤维断裂,且少量纤维脱离拉伸断面,如图5(a)所示;同时,断裂的纤维表面黏附着大量树脂,如图5(b)所示。其破坏机理主要是基体断裂以及少量纤维断裂。

图4 [90]16单向层合板的典型拉伸断口图Fig.4 Typical tensile fracture of [90]16 laminate

图5 [90]16单向层合板的拉伸断口微观形貌 Fig. 5 Tensile fracture micro-morphology of [90]16 laminate

1.2.3 [0]16单向层合板试验样件拉伸破坏机理分析

[0]16单向层合板试验样件从拉伸加载开始至断裂耗时较长,约20 min左右,随着拉伸载荷增大,可以清晰听到纤维崩断的声音,试验样件破坏时发出巨大响声。[0]16单向层合板试验样件主要有两种有效断裂形式:大多数试验样件在工作段发生纵向劈裂,可观察到纤维断裂和基体脱粘,层内和层间裂纹扩展导致试验件分层劈裂,产生尺寸较大的纤维丝束,且断口较粗糙,如图6(a)所示;另有少数试验样件在工作段发生横向断裂,试验样件劈裂产生尺寸较小的纤维丝束,且拉伸断口较为整齐,如图6(b)所示。图7为[0]16单向层合板试验样件拉伸断口的SEM照片,放大倍数为2 000倍。拉伸断口处有大量突出纤维且部分纤维突出较长,同时可观察到纤维被拔出时留下的大量孔洞且部分孔洞较深。其破坏机理主要是纤维断裂、基体断裂及开裂、纤维脱粘与拔出,以及层间和层内裂纹扩展导致的分层及分叉。

图6 [0]16单向层合板的典型拉伸断口图Fig. 6 Typical tensile fracture of [0]16 laminate

图7 [0]16单向层合板的拉伸断口微观形貌 Fig.7 Tensile fracture micro-morphology of [0]16 laminate

1.3 [90]16和[0]16单向层合板压缩试验及破坏机理分析

1.3.1 [90]16和[0]16单向层合板压缩试验

根据GB/T 3856—2005《单向纤维增强塑料平板压缩性能试验方法》[22]对单向层合板进行压缩性能试验,试验加载速率均为1 mm/min。同样采用S-3400N扫描电子显微镜观察试验样件断口微观形貌。

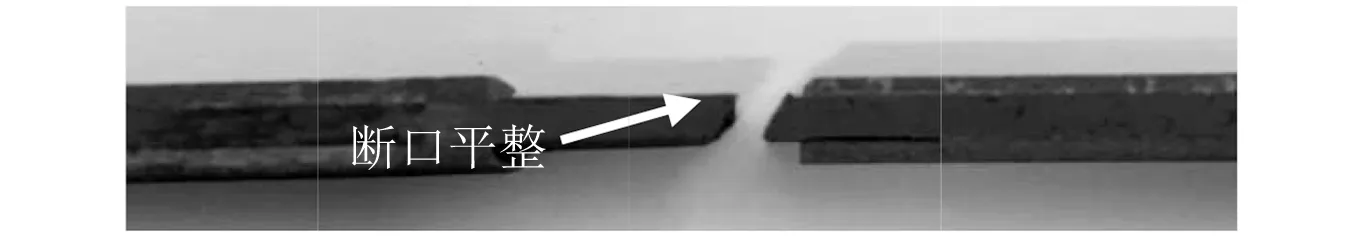

1.3.2 [90]16单向层合板试验样件压缩试破坏机理分析

[90]16单向层合板试验样件在压缩试验过程中,基体发生剪切破坏,其工作段沿近似45°夹角断裂,且断口较为平整,如图8所示。图9为[90]16单向层合板试验样件压缩断口的SEM照片,放大倍数为100倍。试验样件断口较为平整,少量的纤维断裂并脱离断面,大量纤维仍紧贴压缩断面。与[90]16单向层合板试验样件拉伸情况不同,[90]16单向层合板在受到压缩载荷作用时,环氧树脂基体会沿纤维方向发生膨胀变形,最终发生剪切破坏。其破坏机理为基体剪切破坏,少量纤维断裂并脱落断面。

图8 [90]16单向层合板的典型压缩断口图Fig. 8 Typical compressive fracture of [90]16 laminate

图9 [90]16单向层合板的压缩断口微观形貌Fig. 9 Compressive fracture micro-morphology of [90]16 laminate

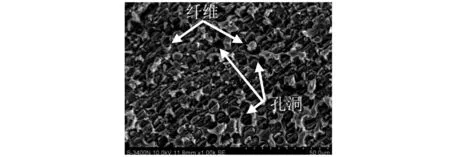

1.3.3 [0]16单向层合板试验样件压缩破坏机理分析

[0]16单向层合板试验样件进行压缩试验,主要有两种断裂模式:一种与[90]16单向层合板试验样件压缩断裂模式类似,在工作段沿近似45°夹角断裂,断口较为平整,与图8一致;另一种为试验样件沿厚度方向断裂,断口近似垂直于纤维方向,且断口较为平整,如图10所示。图11为试验样件压缩断口的SEM照片,放大倍数为1 000倍。试验样件断口较为平整,树脂基体和纤维-基体界面都未受到损伤,保持了制造状态下的良好性能,纤维也没有发生屈曲变形,整个压缩断口处有少量突出纤维,以及大量较浅的孔洞。其破坏机理为纤维断裂、基体剪切破坏。

图10 [0]16单向层合板的典型压缩断口图Fig.10 Typical compressive fracture of [0]16 l laminate

图11 [0]16单向层合板的压缩断口微观形貌Fig.11 Compressive fracture micro-morphology of [0]16 laminate

1.4 [±45]4s层合板剪切试验及破坏机理分析

1.4.1 [±45]4s层合板试验

根据GB/T 3355—2005《纤维增强塑料纵横剪切试验方法》[23]进行纵横剪切试验,试验加载速率为2 mm/min,利用[±45]4s层合板的拉伸试验评定面内剪切特性。

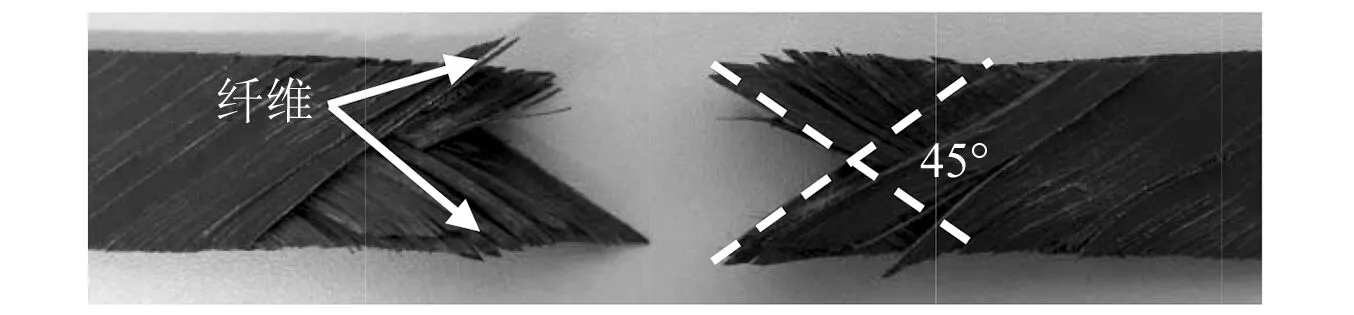

1.4.2 [±45]4s层合板试验样件剪切试验破坏分析

[±45]4s层合板试验样件在拉伸过程中发生较大形变,在工作段的某一部位产生“颈缩”后断裂,试验样件从拉伸加载开始至断裂耗时较长,约30 min左右,断口形状如图12所示,破坏是沿着±45°铺层的纤维扩展,其破坏机理是基体变形与开裂、纤维脱粘、层间和层内分层及分叉。

图12 [±45]4s层合板试验样件的典型断裂图Fig.12 Typical fracture of [±45]4s laminate

复合材料层合板试验样件在拉伸、压缩载荷作用下的破坏机理复杂,其细观破坏机理主要包括:纤维断裂、基体变形与开裂、纤维脱粘、纤维拔出、层间裂纹扩展、层内裂纹扩展等,这些细观破坏机理是通过宏观破坏模式的形式表现出来,决定了复合材料层合薄壁结构的破坏机理及破坏模式,进而影响了复合材料层合薄壁结构的吸能能力。影响复合材料层合板的细观破坏形式的因素有很多,要充分掌握复合材料层合板的细观破坏机理及破坏规律,才能理解复合材料层合薄壁结构的宏观破坏模式及缓冲吸能特性,进而进行复合材料层合薄壁结构缓冲吸能优化设计。

2 复合材料层合薄壁结构准静态轴向压溃试验及吸能特性分析

2.1 复合材料层合薄壁试验件及准静态轴向压溃试验

选取两种典型的复合材料层合薄壁试验件,圆管和方管,由T700/3234经过热压成型工艺制备而成。两种试验件的铺层方式及几何尺寸如表2和图13所示,其中,θ为纤维铺层角度,即0°方向为薄壁试验件轴线方向。复合材料层合薄壁结构试验件一侧的顶端设置45°外倒角的薄弱环节。准静态压溃试验在中航工业北京航空材料研究院进行,采用英斯特朗电子万能试验机,首先调整上移动压盘和下固定压盘使其相互平行,然后直接将试验件放置在下固定压盘的中心,含45°外倒角薄弱环节的一端向上,在常温下对试验件进行匀速加载,轴向压溃速率为5 mm/min。

表2 复合材料薄壁试验件构型参数

图13 试验件尺寸示意图Fig. 13 Size diagrams of specimens

2.2 复合材料层合薄壁圆管压溃破坏模式分析

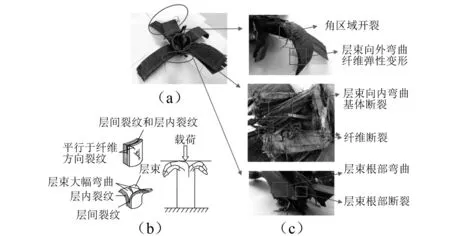

复合材料层合薄壁圆管的失效形貌及破坏模式如图14和图15所示。图14(a)为[±45/0/0/90/0]s圆管的准静态压溃过程图,为稳态的渐进压溃过程。图14(c)为圆管压溃后的主视图与俯视图,可以清晰看到大量纤维层束。压溃后的宏观破坏模式为横向剪切破坏模式(破碎模式),如图14(b)所示,主要表现为裂纹扩展与层束断裂。在引发阶段,倒角薄弱环节在轴向压溃载荷作用下被逐渐压碎,接着在管壁中面附近形成向内向外两个宏观层束,层束内产生大量较短的横向与纵向的层间与层内裂纹,同时层束受到横向剪切作用,并在层束基部形成弯矩并发生断裂。由于破坏的层束沿与压头垂直的方向运动,摩擦耗能较少,纤维与基体断裂较充分。其破坏机理为纤维层束断裂、层内及层间裂纹扩展、纤维分层、纤维脱粘与断裂、基体变形开裂。

图14 横向剪切破坏模式Fig. 14 Transverse shearing failure mode

图15 层束弯曲破坏模式Fig. 15 Layer beam bending failure mode

图15(a)为[0/90]3s圆管的准静态压溃过程图,为稳态的渐进压溃过程。图15(c)为圆管压溃后的主视图与俯视图,可以清晰看到大量0°层和90°层的纤维层束。压溃后的宏观破坏模式为层束弯曲失效模式(张开模式),如图15(b)所示。在轴向压溃载荷作用下,管壁中面附近形成一条中心主裂纹,主裂纹两侧的层束分别向内和向外弯曲。由于层间和层内裂纹的形成,弯曲层束还会发生层间开裂和层内基体开裂,基体的周向断裂使得层束在周向分裂成几瓣。层束在压头作用下,与压头之间产生摩擦,同时开裂的层束之间也产生摩擦。层束根部发生弹性弯曲或断裂,卸载后层束会有一定程度的回弹。其破坏机理为纤维断裂及分层、基体断裂、裂纹扩展形成大量层束、以及弹性弯曲。

2.3 复合材料层合薄壁方管压溃破坏模式分析

复合材料层合薄壁方管的失效形貌及破坏模式如图16和图17所示。图16(a)为[0/90]3s方管压溃后的失效模式图,为明显的层束弯曲失效模式(张开模式),如图16(b)所示。在轴向压溃载荷作用下,方管的四个顶角产生应力集中,并形成层间裂纹和层内裂纹,随着裂纹萌生和扩展,四条棱边发生劈裂,层束分裂成四瓣。弯曲层束还会发生层间开裂,层束沿着压头方向运动,与压头之间产生摩擦,同时开裂的层束之间也产生摩擦。向内弯曲的层束在压头作用下,90°层产生大量基体裂纹,0°层纤维发生断裂。层束根部部分发生断裂,部分发生弹性弯曲,卸载后有一定程度的回弹。其破坏机理为纤维断裂及分层、拐角区域开裂、层束向内/向外弯曲、基体断裂、以及弹性弯曲,如图16(c)。

图16 层束弯曲破坏模式Fig.16 Layer beam bending failure mode

图17 局部屈曲破坏模式 Fig. 17 Local buckling failure mode

图17(a)为[±45]3s方管压溃前后的失效模式图,呈现出类似“手风琴”式的破坏形貌,为局部屈曲失效模式(渐次褶皱),如图17(b)。在轴向压溃载荷作用下,方管各面纤维会在局部区域发生屈曲,形成多个屈曲区,导致基体在屈曲区的局部脆性断裂,小部分纤维发生断裂,大部分纤维发生弹性变形。纤维屈曲使得层间剪应力增大,产生层间裂纹从而引起管壁各铺层的层间开裂。由于屈曲纤维的支撑作用,压缩破坏后结构仍然保持完整。外层层合板由于受到轴向压力产生的剪切作用,导致基体破碎以及纤维脱层与折断。卸载后,试件破坏部分会有很大程度回弹,主要是由于屈曲区未断裂纤维的弹性变形。其破坏机理为层内及层间分层、纤维弹性变形、纤维脱粘与断裂、基体变形开裂与横向裂纹分层,如图17(c)。

2.4 复合材料层合薄壁管件结构吸能特性分析

图18给出了4种试验件(圆管、方管)的载荷位移曲线。根据载荷-位移曲线,由公式(1)计算试验件压溃的比吸能SEA。

(1)

表3 不同试验件压溃初始峰值载荷和比吸能对比

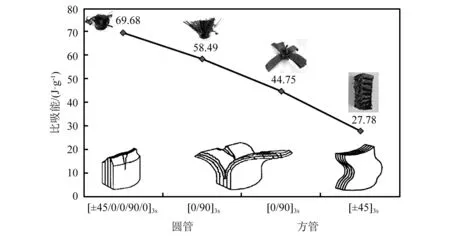

表3给出了两种圆管试验件压溃的初始峰值载荷及SEA。与[0/90]3s圆管相比,[±45/0/0/90/0]s圆管的初始峰值载荷高25.6%,SEA大19.1%。[±45/0/0/90/0]s圆管的横向剪切破坏模式使其产生大量短轴向裂纹,在压应力剪切破坏作用下大量纤维断裂,进而产生大量碎片,吸收大量能量。[0/90]3s圆管为层束弯曲破坏模式,由于有长的轴向裂纹,形成大量层束但纤维大弯曲变形而未发生断裂,吸能量相对较少。

表4 不同试验件压溃初始峰值载荷和比吸能对比

表4给出了两种方管试验件压溃的初始峰值载荷及SEA。与[±45]3s方管相比,[0/90]3s方管的初始峰值载荷低32.4%,SEA大61.1%。[0/90]3s方管的四条棱边劈裂,层束分裂成四瓣,每一瓣弯曲层束又发生层间开裂,进而吸收大量能量。[±45]3s方管由于局部屈曲形成,产生屈曲层面裂纹,发生渐次褶皱压溃,这种局部屈曲破坏模式是没有效率的压溃模式,吸能较少。

对于同种铺层方式的[0/90]3s圆管和[0/90]3s方管来说,由于铺层方式一致,且顶端都设置45°外倒角薄弱环节,因此,轴向压溃时的初始峰值载荷相差不大。两种管件的失效模式都是层束弯曲失效模式,管壁上主裂纹两侧的层束分别向内和向外弯曲,但是[0/90]3s方管沿四条棱边劈裂成四瓣,而[0/90]3s圆管沿轴向方向开裂成更多的层束,纤维和基体发生更多的周向断裂,从而吸收量也增多,因此,[0/90]3s圆管的SEA较[0/90]3s方管的SEA大。

综上,[±45]3s方管的初始峰值载荷最大,且没有相对稳定的持续压溃载荷,SEA最小,属于非能量吸收构件;[±45/0/0/90/0]s圆管的初始峰值载荷次之,但有稳定的持续压溃载荷,SEA也是最大,属于能量吸收构件;[0/90]3s圆管和[0/90]3s方管的初始峰值载荷相对较小,但SEA相对[±45]3s方管较大,也属于能量吸收构件。因此,当设计复合材料吸能薄壁构件时,要保证较低的初始峰值载荷,以使加速度力最小,同时保证较高的稳定持续压溃载荷,以使吸能量和SEA最大。

图19给出了压溃破坏模式与SEA之间的对应关系。[±45/0/0/90/0]s圆管为横向剪切破坏模式,比吸能最大;[0/90]3s圆管为层束弯曲失效模式,比吸能次之;[0/90]3s方管为层束弯曲失效模式,比吸能第三大;[±45]3s方管为局部屈曲失效模式,比吸能最小。

图19 压溃破坏模式与SEA对应关系Fig.19 Relationships of crushing failure modes and SEA

横向剪切破坏模式中由于有大量短轴向裂纹,在压应力剪切破坏作用下大量纤维断裂,产生大量碎片,能够吸收大量能量;层束弯曲破坏模式中由于有长的轴向裂纹,形成大量层束但纤维大弯曲变形而未发生断裂,主要以分层破坏和基体裂纹扩展为主;局部屈曲破坏模式是由于局部屈曲形成,产生屈曲层面裂纹,发生渐次褶皱压溃,是没有效率的压溃模式。因此,通过合理设计铺层角度及铺层方式等,可以改变复合材料结构的破坏模式,进而改进复合材料结构的吸能特性。

3 结 论

(1)拉伸条件下,[90]16单向层合板试验样件断口较为平整,主要发生基体断裂以及少量纤维断裂,纤维上黏附大量树脂;[0]16单向层合板试验样件大多数发生纵向劈裂,少数发生横向断裂,断口不平整,在断口处有大量纤维及纤维被拔出留下的孔洞。

(2)压缩条件下,[90]16单向层合板试验样件沿45°方向断裂,断口较为平整,基体发生剪切破坏并伴随少量纤维断裂;[0]16单向层合板试验样件有两种断裂形式,沿近似45°方向断裂或沿厚度方向断裂,断口较为平整,基体与界面均未受到损伤,纤维也未发生屈曲。

(3)剪切条件下,[±45]4s层合板试验样件产生“颈缩”,沿±45°铺层的纤维方向发生断裂,基体变形与开裂、纤维脱粘、层间和层内分层及分叉。

(4)宏观破坏模式是多种细观破坏机理共同作用的结果。[±45/0/0/90/0]s圆管为横向剪切破坏模式,其破坏机理为纤维层束断裂、层内及层间裂纹扩展、纤维分层、纤维脱粘与断裂、基体变形开裂。[0/90]3s圆管为层束弯曲失效模式,其破坏机理为纤维断裂及分层、基体断裂、裂纹扩展形成大量层束、以及弹性弯曲。

(5)[0/90]3s方管为层束弯曲失效模式,其破坏机理为纤维断裂及分层、拐角区域开裂、层束向内/向外弯曲、基体断裂、以及弹性弯曲。[±45]3s方管为局部屈曲失效模式,其破坏机理为层内及层间分层、纤维弹性变形、纤维脱粘与断裂、基体变形开裂与横向裂纹分层。

(6)[±45/0/0/90/0]s圆管为横向剪切破坏模式,比吸能最大;[0/90]3s圆管为层束弯曲失效模式,比吸能次之;[0/90]3s方管为层束弯曲失效模式,比吸能第三大;[±45]3s方管为局部屈曲失效模式,比吸能最小。因此,通过合理设计铺层角度及铺层方式等,可以改变复合材料层合薄壁结构破坏模式,改进其吸能特性。