厚壁高锰钢导轮的铸造工艺

杨敬伟

(中国一重集团有限公司铸锻钢事业部,黑龙江161042)

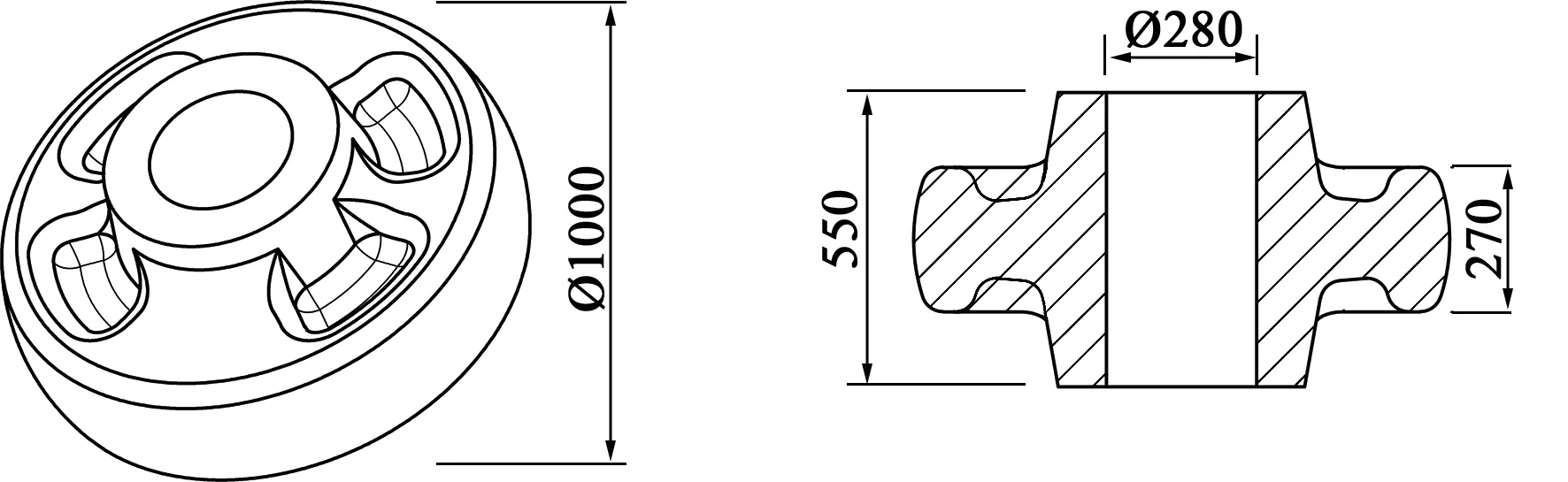

高锰钢具有加工硬化的重要特性,作为一种传统的耐磨材料,以其优异的耐磨损性能广泛应用于冶金、矿山、建材、铁路、电力、煤炭等机械装备中。高锰钢铸件凝固收缩大,热导率低,铸造过程中极易出现收缩类缺陷与裂纹缺陷,而厚大实体类铸件由于凝固时间长,会导致晶粒粗大,组织不够致密,高温强度低,晶界碳化物、夹杂物多,成分偏析等,因此更易产生热裂。我公司生产的一种矿山机械用导轮属厚大实体高锰钢铸件,净重1.7 t,结构尺寸见图1。本文针对此产品,利用Procast模拟技术对比了两种冒口设计在铸件内形成的应力分布,并介绍了我厂生产此类产品的生产经验。

图1 导轮铸件结构图Figure 1 Structure diagram of the idler casting

1 产品技术要求

1.1 化学成分

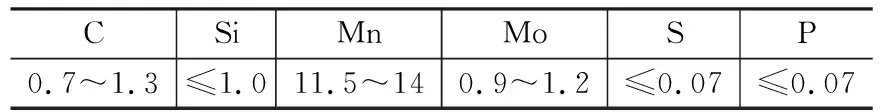

高锰钢导轮的材质为ASTM A128-E,其化学成分要求见表1。

表1 化学成分要求(质量分数,%)Table1 Requirement of chemical compositions (mass fraction,%)

1.2 性能及无损检测要求

渗透检测需达到ASTM E433质量等级2级,射线检测按照ASTM E280的3级标准验收。铸件不允许做缺陷类焊补,只允许做表面修饰性焊补。表面硬度450~500HBW。

2 冒口及补贴设计

2.1 设计思路

高锰钢的凝固属中间凝固方式,通常情况下冒口的作用区比碳钢大,而末端区的作用比碳钢小[1]。加之该钢种导热性差,且导轮铸件表面弯曲不平,重力方向尺寸不大,因此工艺设计时没有在轮缘底部使用外冷铁,着重设计了冒口的形状和尺寸。高锰钢铸件较容易在冒口下生成裂纹,适于使用缩颈型冒口,这样可以减少接触热节的尺寸,使铸型内钢液最终凝固的位置即收缩类缺陷、成分偏析尽量远离铸件本体。在满足补缩通道顺畅、缩孔缩松预测远离铸件的前提下,设计了两种冒口方案,示意图见图2。方案一,在轮毂端面设置1个圆形大冒口,将轴孔铸死一部分作为冒口补贴,使得顶部大冒口可以为整个铸件进行补缩;方案二,在轮毂端面设置1个椭圆形细长形的冒口,冒口下铸死至轮辐的表面,轴孔内完整铸出,也能实现顶部大冒口为铸件的两处大热节进行补缩。方案一的钢水总重为3.77 t,方案二的钢水总重为3.15 t。

图2 导轮铸件的两种工艺方案Figure 2 Two kinds of process plan for idler casting

2.2 两种方案的应力分析

使用成熟的铸造CAE软件ProCAST对上述两种方案进行应力分析,该软件使用的是有限元方法对成形过程进行数值模拟,其在应力与变形方面模拟结果较有限差分更为准确,它可以根据用户输入的合金化学成分自动计算产生模拟所需的物性能数[2]。经过对比发现,对于导轮材质,使用ProCAST计算产生的物性参数与专业的材料性能模拟软件JMatPro所计算出的结果十分接近,模拟时可任选其一。

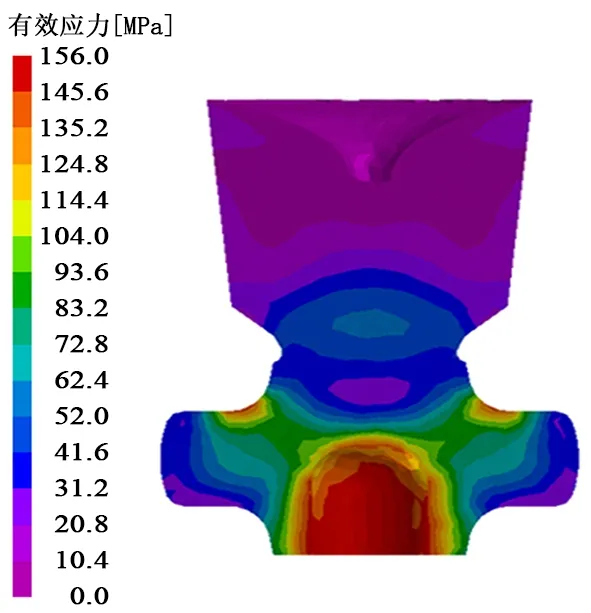

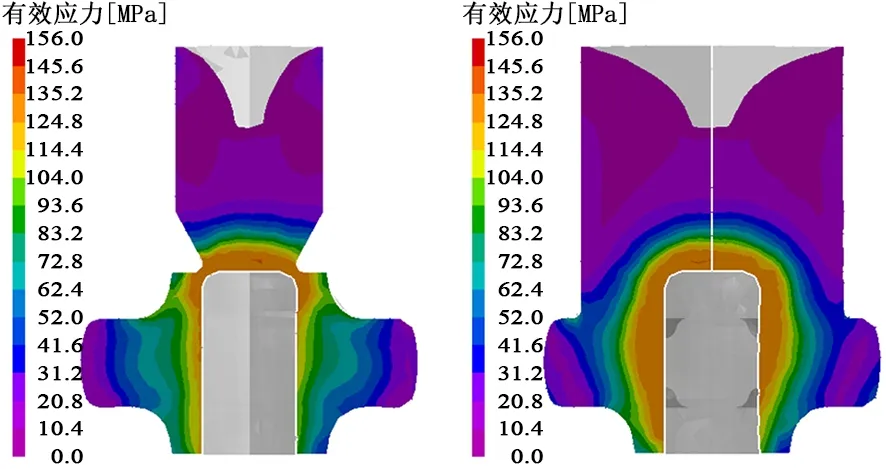

对方案一纵向剖面的有效应力分布模拟结果如图3,对方案二纵向剖面的有效应力分布模拟结果如图4,凝固用时t=95 000 s。从图3可以看到,方案一的有效应力分布并不均匀,在冒口下缩颈部位的心部有效应力较小,而缩颈部位的周边有效应力较大,且在轮毂与轮辐间过渡的转角处应力值较大,这与以往转角处易产生裂纹的情况相吻合。观察方案二对应的图4中的两个纵剖面可以发现,铸件内部有效应力分布均匀,呈单方向逐渐变化的趋势,没有出现局部的应力集中情况,且模拟结果显示的有效应力值也普遍低于方案一的结果。

2.3 方案确定

方案一在落砂并切割冒口后,铸件毛坯外观质量好,精整打磨工作量小,但是轴孔内部补贴(铸死区域)需要机械加工去除,由于高锰钢的形变强化作用会导致加工工时长,加工成本高。而方案二正相反,轴孔内铸造时仅需留有少量的加工余量,冒口下至轮辐之间补贴采用气割去除,只要措施得当,壁免切割形成裂纹,则方案二的整体精整工作量会很小。结合铸件内部有效应力的分布情况,选择了方案二为最终的工艺方案。

图3 方案一对应的有效应力分布图Figure 3 Effective stress distribution of plan 1

图4 方案二对应的有效应力分布图Figure 4 Effective stress distribution of plan 2

3 生产技术要点

3.1 化学成分控制与冶炼

S、P是有害元素,低磷低硫是冶炼的最基本要求。由于高的Mn含量会起到脱硫作用,因此S危害相对较小。P在奥氏体中的溶解度很小,且极易在晶界和枝晶间偏析形成磷共晶,降低奥氏体晶界强度和结合力,从而使高锰钢在室温下塑性和强度明显降低,因此P含量应尽量低,冶炼时应使P低于0.04%。浇注温度控制在1420±5℃。浇注系统采取底注开放式,使金属液快速平稳地注入铸型,防止整个铸型内的温差过大。

3.2 型砂与涂料

造型型砂宜用碱性的镁砂、橄榄石砂或中性的铬铁矿砂。铬铁矿砂蓄热量大,可以使高锰钢散热快一些,是很好的造型材料。最好用镁砂高铝粉或铬铁矿粉做涂料,以提高铸件表面质量,避免发生化学粘砂。

3.2 铸后热处理

铸件在1050℃均匀化保温,严格防止加热温度过高和保温时间过长,温度过高或保温时间过长会导致铸件表面严重脱碳,同时奥氏体晶粒和晶界上也会析出不能消除的脆性共晶碳化物。铸件水韧入水温度不得低于950℃,应尽量缩短空中停留时间,入水后,用吊车不停摆动铸件以加速水冷,也可以使用循环冷却水防止水温过高。水韧处理后,浸水切割冒口。

4 结论

(1)由于在生产前对工艺方案进行了充分的比较论证,并结合了以往的生产经验,最终该批次的6件导轮铸件均一次性合格发出,仅对个别铸件表面进行了修饰性点焊。

(2)厚壁高锰钢铸件生产时,各序的工艺参数都十分重要,稍有偏差就会导致收缩类缺陷或裂纹。钢水冶炼时的化学成分、冒口切割时机及热处理工艺参数都需要严格控制。