锥形筒体锻造工艺研究

刘敬杰 刘凯泉

(天津重型装备工程研究有限公司,天津300457)

锥形筒体锻件是容器中的关键部件,其技术参数及性能指标均有着很高的标准,锻造成形难度极大,现主要采用两种成形方式:一是将锥形筒体直接锻造成“喇叭口形”;二是将锥形筒体锻造成“米斗形”。两种成形方式各有优缺点,还要根据锥形筒体的具体形状尺寸选择成形方式。

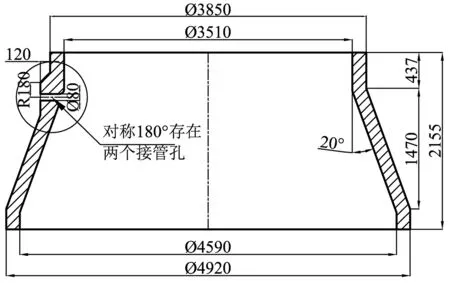

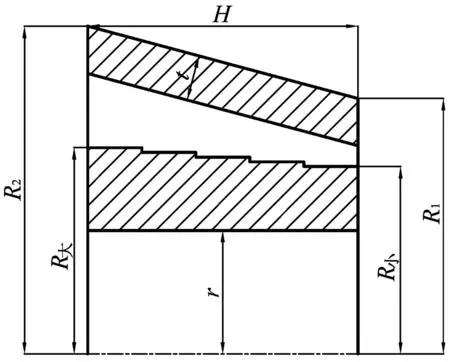

某容器锥形筒体形状及尺寸如图1所示。与一般锥形筒体不同,此件锥形筒体小头端直段与斜段相交位置处存在两个对称180°的接管孔,正因这两个接管孔的存在,导致此锥形筒体属于非轴对称结构,但无论采用哪种方式进行成形,成形后的锥形筒体锻件均为轴对称结构,且等壁厚(即各截面处壁厚相同)。

图1 锥形筒体Figure 1 Conical shell

1 锻件两种成形方式对比分析

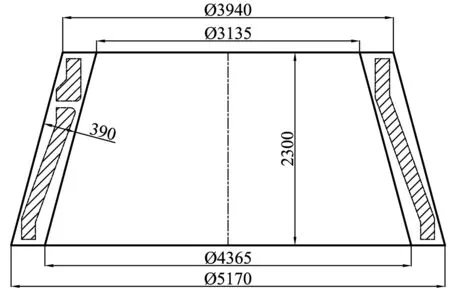

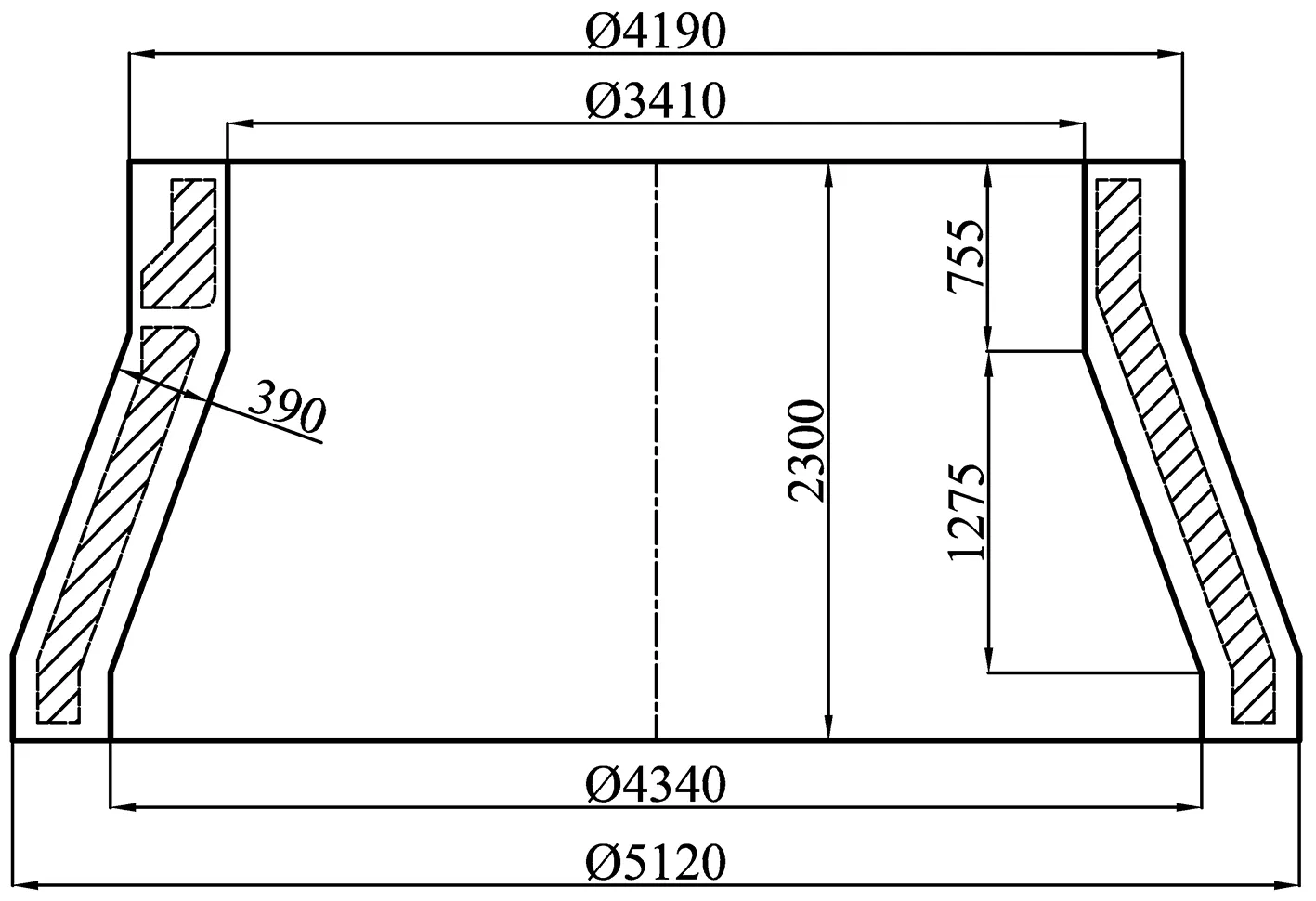

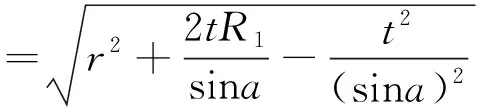

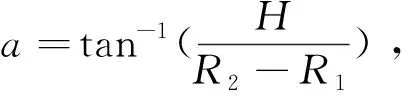

根据轴对称、等壁厚且最小处余量相同的原则,分别采用“喇叭口形”方式与“米斗形”方式设计锻件,见图2、图3。

图2 喇叭口形锻件Figure 2 Forging piece of horn shape

图3 米斗形锻件Figure 3 Forging piece of funnel shape

通过计算测量得出,喇叭口形锻件重为94.2 t,米斗形锻件重为95.23 t。可见,虽然“米斗形”方式锻造成形的锥形筒体能够将两端直段锻出,轮廓外形更接近其零件的轮廓外形,但因为其小头端直段与斜段相交位置处存在两个对称180°的接管孔,此种成形方式并没有减小其加工余量,且此种成形方式需要投制专用辅具,火次相对较多,锻造成形难度更大,因此,此件锥形筒体选择“喇叭口形”锻造成形方式。

2 “喇叭口形”成形方式工艺

“喇叭口形”锥形筒体锻造工艺过程为:镦粗,冲孔→预扩孔→专用芯棒拔长→专用马杠扩孔出成品,其关键火次为扩孔出成品前的芯棒拔长火次,关键点在于芯棒拔长坯料外轮廓形状尺寸。

芯棒拔长后坯料的外圆轮廓应是由一段二次抛物线绕轴线旋转一周而围成的回转体,但这种回转体的抛物线轮廓结构给锻制坯料带来了很大困难,实际操作难以实现。在实际操作中,可以用阶梯状外形结构坯料代替抛物线轮廓坯料,阶梯坯料的台阶数量和尺寸跟据实际锻件尺寸确定[1]。

2.1 阶梯坯料计算

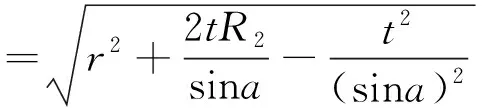

阶梯坯料尺寸的计算,考虑筒体锻件扩孔时的展宽量很小,扩孔前与扩孔后的高度变化可忽略不计,根据扩孔前与扩孔后同一高度处横截面近似相同原理能够计算出扩孔前预制坯料两端半径尺寸[1],其中台阶高度根据计算出的大小端半径差以及台阶数量确定。轮廓尺寸分析图如图4所示。

图4 轮廓尺寸分析图Figure 4 Boundary dimension analysis

根据大小端横截面近似相同,得出如下计算公式:

成品壁厚、成品小端外圆半径、成品大端外圆半径、成品高度已确定,预制坯料两端直径尺寸主要跟芯棒半径相关,根据经验,如果预制坯料两端直径越小,最后扩孔出成品时尺寸越难保证,在保证最后一火次锻比的前提下,尽可能增大预制坯料直径尺寸,根据核电筒节制造经验,最后一火次扩孔锻比满足1.4及以上便能保证后续检测及性能要求,选择∅2100 mm进行预制坯料拔长。

计算得出坯料大端半径为1740 mm,坯料小端半径为1590 mm,因为以上计算没有考虑火耗,而实际制造过程中存在一定火耗,最终坯料大端外径定为3510 mm,坯料小端外径定为3200 mm。

2.2 锻造工艺过程

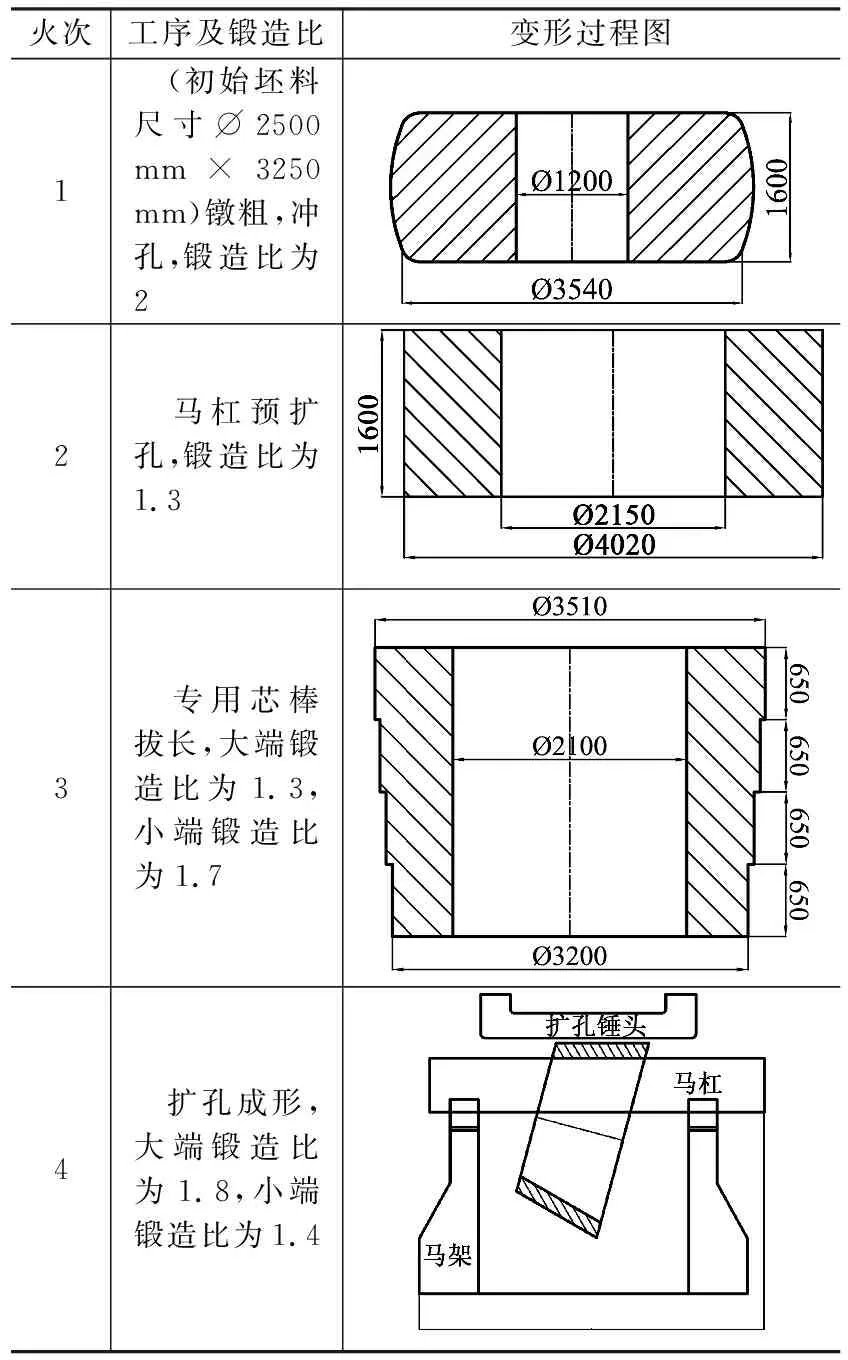

锥形筒体锻造工艺过程见表1。

表1 锻造工艺过程Table 1 Forging process

3 生产试制

根据表1中锻造工艺,对此锥形筒体进行锻造试制,根据上述分析,对专用芯棒拔长火次严格控制,拔长后坯料外轮廓符合工艺要求。扩孔成形时存在大小端变形不同步问题,通过对扩孔工序进行精细控制,成功锻造此锥形筒体。

4 结语

根据上述锥形筒体的试制结果,可得出如下结论:“喇叭口形”锥形筒体锻造成形方式关键点在于扩孔前坯料的轮廓外形尺寸,通过扩孔前与扩孔后同一高度处横截面近似相同原理计算得出此工艺参数,根据此参数制定合理的锻造工艺,通过实际生产,证明此阶梯坯料尺寸参数以及根据此阶梯坯料尺寸制定的锻造工艺过程是合理的,能够满足生产要求。