CAP1400主管道热段关键制造技术研究

郑建能 张 玉 陈红宇

(1.二重(德阳)重型装备有限公司国家能源极端装备虚拟制造重点实验室,四川618013;2.上海核工程研究设计院工艺系统所,上海200233)

国核压水堆示范工程(CAP1400示范工程)是我国在引进、消化和吸收美国西屋第三代核电AP1000技术的基础上,通过自主研发、自主设计和示范工程建设提出的一项重大工程研发与建设任务,对推动和实现我国三代核电技术自主化、核岛主设备国产化以及核电“走出去”战略实施具有十分重要的意义[1]。CAP1400主管道尤其是热段是目前尺寸最大的核岛一回路主管道,对于大型超低碳含氮奥氏体不锈钢电渣锭锻造裂纹控制、大型超低碳含氮奥氏体不锈钢不同部位晶粒度及组织均匀性控制、大型异形复杂管道弯曲成形尺寸精度保证、固溶热处理过程变形控制等都提出了严峻挑战。

本文根据CAP1400主管道热段的技术要求和研制难点,通过基础理论研究和工艺方法创新,解决了CAP1400主管道热段制造过程中的关键技术难题,包括晶粒度均匀性控制、大型异形复杂管道尺寸精确控制、固溶热处理变形控制,顺利完成国核压水堆示范工程1号机组CAP1400主管道制造,为我国三代核电自主化的顺利实施提供了有力支撑。

1 技术要求及技术难点分析

1.1 技术要求

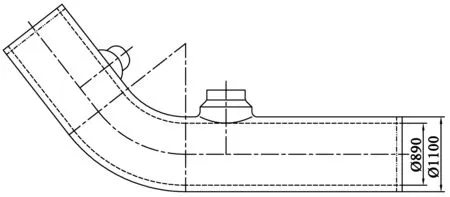

图1 CAP1400主管道热段L001A弯管简图Figure 1 Drawing of L001A bent pipe for CAP1400 main piping hot leg

CAP1400主管道热段包括热段L001A和热段L001B,外径∅1100 mm,各带两个一体化管嘴[2],材料采用316LN超低碳含氮奥氏体不锈钢,晶粒度要求≥2.0级,弯曲部分椭圆度≤4%,弯曲部位壁厚减薄量≤名义壁厚7.5%。CAP1400主管道热段L001A弯管简图见图1。

1.2 技术难点分析

1.2.1 大型(120 t级)奥氏体不锈钢电渣锭锻造裂纹及晶粒度控制

CAP1400主管道热段由于外径、长度和管嘴直径、高度尺寸的增加,电渣重熔锭由AP1000主管道热段的70 t级提高到120 t级。CAP1400热段锻坯管嘴高度和截面尺寸增加后,管嘴内部锻透的难度进一步增加。管嘴由于尺寸大,最终阶段实施小锻比变形只能改善表面组织,难以保证内部组织得到改善,保证一体化管嘴的晶粒度满足设计要求是锻造要解决的难题之一。由于管坯长度的增加,一体化管嘴成形和最终拔长无法在一个火次成形完成,无锻比、小锻比加热对晶粒度影响较大,无锻比、小锻比区域晶粒长大的风险很大。

主管道材料为导热系数低、热膨胀系数大的316LN超低碳含氮奥氏体不锈钢,钢锭从冷态开始经历多火次加热,由于截面尺寸大,加热制度不当时会产生较大的热应力,当热应力集中到冶金缺陷区域时,缺陷扩展成裂纹的风险很大。AP1000热段锻坯管嘴端面到锻坯中心高度约900 mm,CAP1400热段锻坯管嘴端面到锻坯中心高度达到1100 mm,管嘴成形过程以剪切变形为主,高度增加后管嘴成形过程撕裂现象更严重,管嘴根部出现裂纹的风险很大。

1.2.2 弯曲成形方法及弯曲成形后的尺寸保证

CAP1400主管道热段为空间尺寸,尺寸大、结构复杂、精度要求高、结构尺寸关联性强,椭圆度、减薄量、管嘴位置尺寸等精度要求高。在AP1000主管道热段研制过程中,我公司冷弯成形技术路线是:小比例件弯曲成形物理模拟→1∶1产品件数值模拟→1∶1产品件试制→产品件制造[3]。从AP1000主管道热段的研制经验来看,由于尺寸放大效应和数值模拟的局限性,小比例件物理模拟和数值模拟只能给产品研制提供参考,与1∶1产品件的变形规律存在不小的差别。由于研制进度紧张且AP1000主管道研制以工程应用为首要目的,弯曲成形过程金属流动规律、一体化管嘴对金属流动的影响规律、冷弯回弹量的影响因素以及弯曲成形过程管嘴偏移量的影响等没有深入到理论层面进行研究,工艺的再现性差,这也是导致AP1000自主化依托项目热段产品出现管嘴位置偏差的主要原因。

CAP1400主管道热段尺寸更大,一体化管嘴位置在AP1000热段的基础上进行了优化设计,AP1000热段弯曲成形的规律只能借鉴,变形规律需要重新认识和研究。CAP1400同化的技术嘴整体锻造、通过机加工镗孔,考虑到锻造余量和热处理余热段L001A和热段L001B内外径相同,两个一体化管嘴相对于弯曲段的位置不同,制造过程中的难点也有所区别。热段L001A管嘴位于弯曲段两侧,其中一个管嘴靠近弯曲段,要参与变形过程。在弯曲过程中,管嘴对金属自由流动产生阻碍,内腹部位不能得到均匀压缩,外腹部位不能得到均匀拉伸,给减薄量和椭圆度的控制带来影响。由于金属变形过程分散效应的存在,管嘴参与变形过程,金属的流动会挤压管嘴,使管嘴位置不但在轴向发生变化,还会在周向发生方位变化。热段L001B两个一体化管嘴位于弯曲段一侧,在弯曲过程中,管嘴对金属自由流动产生阻碍,使弯曲段两侧变形条件不同,在弯曲过程中弯曲中心发生偏移,影响管嘴的位置尺寸。要实现CAP1400主管道热段弯曲成形后尺寸无偏差,必须在数值模拟的基础上,进行深入的理论研究和完善的模具设计,才能实现尺寸无偏差。

1.2.3 固溶热处理变形控制

CAP1400主管道热段和AP1000主管道热段弯曲成形后要进行固溶热处理,CAP1400主管道热段固溶热处理时毛坯重量达到24 t,是目前重量最大的不锈钢异形管道。固溶热处理过程既有加热过程又有急冷过程,由于产品外形尺寸的特点和设备能力的限制,无法实现不同部位均匀加热和冷却,导致弯曲成形之后的尺寸在固溶热处理后发生变化。和AP1000热段相比,CAP1400主管道热段SG侧直段长度增加,要满足一体化管嘴位置尺寸±1.5 mm的精度要求,难度进一步增大。要满足一体化管嘴最终状态±1.5 mm的精度要求,需综合考虑弯曲成形后的结构尺寸、固溶热处理时的变形量以及管嘴固溶热处理时的加工余量。

2 关键制造技术解决方案

2.1 保温锻造及锻造裂纹控制

2.1.1 保温锻造方法创新

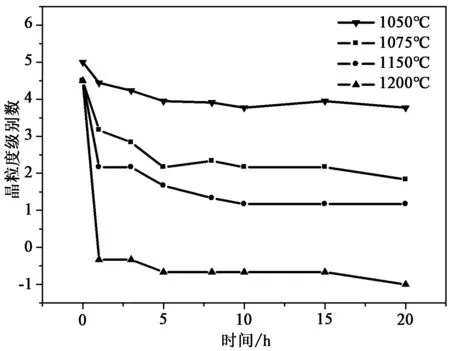

为解决无锻比、小锻比加热区域晶粒长大的问题,开发保温锻造新工艺。在管坯最终成形阶段,根据图2适当降低坯料的加热温度,避免无锻比区域因温度过高使晶粒长大。同时,不变形、小变形的区域采用陶纤包裹,陶纤能够起到隔热作用,避免了工件温度快速升高,保证了锻坯整体组织的均匀性[2]。

图2 加热温度和保温时间对316LN不锈钢晶粒度的影响Figure 2 Effects of heating temperature and holdingtime on grain size of 316LN stainless steel

2.1.2 锻造裂纹的控制

钢锭锻前冷态加热时,采取阶梯式加热方式,减小加热过程表面和内部的热应力;加热后保证心部热透,使δ铁素体充分回溶,提高材料的塑性,避免心部产生裂纹。在每火次出炉前,对与坯料接触的工装辅具进行预热或采取隔热措施,避免坯料局部区域因温度下降过快而产生裂纹。

热段坯料由于结构的复杂性导致锻造过程变形不均匀,锻造过程不同位置的温度对锻造裂纹形成和晶粒度改善影响很大,采用锻造过程数值模拟研究锻造过程温度场的变化和晶粒尺寸的变化规律,对不同位置的温度和变形量进行控制是避免产生锻造裂纹、提高晶粒度的重要措施。

2.2 大型厚壁承压管道冷弯成形理论研究和成形方法研究

CAP1400主管道热段的突出特点是直径大、壁厚大、弯头短半径,冷弯成形时成形力大于100 MN。要承受如此巨大的成形力,成形模具结构是模具设计过程中的重点和难点,尤其要有效避免成形过程中的应力集中[4]。CAP1400主管道热段弯曲成形的另一个特点是带两个一体化管嘴且靠近弯曲段,一体化管嘴位置的不对称导致成形过程两端受力不相同,使成形过程弯曲中心产生偏移,影响一体化管嘴的位置尺寸。

为解决CAP1400主管道热段的成形难题,我公司首先进行了大型厚壁承压管道冷弯成形理论研究,包括冷弯回弹量、模具支点间距、最小壁厚计算、冷弯成形壁厚变化规律、成形力的变化规律等。在完成模具设计后,采用数模模拟进行工艺验证,校核模具强度并对薄弱部位进行补强。在产品成形时,采用多次成形法,管嘴位置出现偏差时对弯曲中心进行位置调整,保证成形后一体化管嘴的位置尺寸达到名义尺寸。

2.3 固溶热处理方法和工装设计

借鉴AP1000主管道热段制造经验,在完成固溶热处理方案设计之后,采用数值模拟方法对热处理变形规律和料盘强度进行校核,其中工件采用平放方式,工件重心控制在料盘的中心,起吊方式能够保证料盘和工件水平,料盘强度能够保证托起工件后不产生较大弯曲变形。根据热段L001A的45°管嘴实际角度安排管嘴的朝向,同时采用弧形楔块随形固定。

3 结论

根据CAP1400主管道热段的技术要求,强化基础理论研究,创新工艺方法,解决了CAP1400主管道热段制造过程中的关键技术难题,包括晶粒度均匀性控制、大型异形复杂管道尺寸精确控制、固溶热处理变形控制,顺利完成国核压水堆示范工程1号机组CAP1400主管道制造,为我国具有自主知识产权的三代核电CAP1400示范工程顺利建设提供了保证。