汽轮机铸钢件消缺方法优化

宋 健 王国柱 王 庆 于 越 康 强

(东方汽轮机有限公司,四川618000)

1 铸件情况

1.1 铸造缺陷

铸造缺陷是指在铸造生产过程中,由于种种原因,在铸件表面和内部产生的各种缺陷的总称。通常有以下几种:孔洞类缺陷,裂纹冷隔类缺陷,表面缺陷,夹杂类缺陷,尺寸、形状偏差缺陷,重量偏差缺陷,成分、组织、性能不合格类缺陷,残缺类缺陷。

在铸件后续清整阶段,对于超标缺陷,特别是上述前五种缺陷,其中孔洞类、夹杂类、裂纹冷隔类缺陷均使铸件的力学性能降低,影响铸件的使用性能,缩短铸件的使用寿命。必须采用合理的手段将其消除后进行修补,才能保证铸件质量。铸钢件缺陷示例见图1。

1.2 铸钢件材质

我公司生产的汽轮机用铸钢件材质种类较多,一般分三大类:碳素钢、低合金钢、不锈钢,均用于汽轮机不同的静子部件,如汽缸、阀壳、弯管、隔板套等。材质不同,使用的消缺方式有所不同。

1.3 铸钢件消缺情况

当前,我公司铸钢件粗加工后,通过打磨方式让铸件表面达到检测要求,进行超声检测、磁粉检测、渗透检测,检测结束后,根据缺陷情况进行消缺,消缺达可焊后再施焊。经过调查分析,针对不同的材质,不同复杂型线的铸件(如带喷嘴室汽缸等),在消缺方面存在如下问题:

(a)夹杂(b)裂纹图1 铸钢件缺陷示例Figure 1 Samples of steel castings defects

(1)为了追求生产进度,不分缺陷类型,直接使用电刨消缺;

(2)不分缺陷存在的位置,消缺角度选择不当,导致铸件割肉,增加补焊量;

(3)不分材质类型,使用电刨消缺;

(4)消缺方式、操作过程不合理等。

不合理的消缺方式加大了铸件刨坑尺寸、数量,增加了铸件补焊量,存在制造风险及质量隐患,导致消缺量大、缺陷未消尽、刨坑清理不干净等情况,对铸件质量、生产进度、管理、成本等多方面有重要的影响。

2 优化方案

2.1 消缺工具的改进

目前我公司使用的打磨消缺工具主要有带柄椭圆锥磨头、碟形砂轮、硬质合金旋转锉(球形金属磨头)、平面砂轮,都通过空压风驱动打磨。

考虑到安全因素和打磨质量要求,对打磨工具本身质量要求较高,特别是砂质砂轮,在高速气动下,若砂轮质量较差,在作业时容易断裂飞出碎片伤人,引起安全事故。另外砂轮质量较差时,容易产生因强度不够导致打磨效果不好的情况。

打磨工具对整个铸件打磨工序起着至关重要的作用。

目前我公司使用碳弧气刨消除铸件内部较深的缺陷,如孔洞、夹杂、裂纹等缺陷,这种方式优点是消缺效率较高,能较快地将缺陷消除干净;缺点是电刨时产生的热量对铸件影响较大,操作不当可能导致铸件产生裂纹或割肉、渗碳量增大等质量问题,主要有碳弧气刨机、刨钳、侧面送气刨枪、刨条(碳棒)等构成。电刨规格参数如表1所示。

表1 电刨规格参数Table 1 Specification parameters of air arc cutting

机械加工消除缺陷,一般在铸件机械加工阶段采取加工消缺方式。

2.2 电刨、打磨操作改进

2.2.1 电刨操作要求及参数

电刨时,电源采用直流反接,正极接气刨枪,负极接铸件。刨条与工作面一般倾角45°;刨削方向是从右到左,从上到下;刨条伸出长度为80~100 mm(当烧损到30~40 mm时,应进行调整);压缩空气喷射的位置必须在金属熔化点上,如图2。

在电流和空气压力条件不变的情况下,夹角α与刨削深度h的关系及影响:

(1)夹角越小,刨削深度减小,刨削速度快,并且表面较光滑平整,表面渗碳量小,一般消除铸件表面缺陷;

(2)夹角越大,刨削深度增加,刨削速度慢,刨渣增多,表面粗糙不平整,表面渗碳量大,一般消除铸件内部较深缺陷。

图2 夹角和刨削深度示意图Figure 2 Sketch of angle and cutting depth

为了便于施焊,保证铸件质量,坡口形状不应急剧变化(U型坡口),表面平整,底部平缓,呈圆角R,不允许有尖角存在。

2.2.2 打磨方式改进

打磨消除铸件表面缺陷时,一般采用碟形砂轮、平面砂轮等。这类工具的优点在于打磨面积较大,能够较大范围地消除铸件表面缺陷,同时能保证铸件平整度,达到非量化要求,降低劳动强度;缺点在于打磨深度不够,不能较好地消除铸件内部较深的缺陷,且因砂轮尺寸较大,无法打磨铸件尺寸较小的局部区域。

打磨消除铸件内部缺陷(一般在50 mm以内)时,一般采用带柄椭圆锥磨头、硬质合金旋转锉(球形金属磨头),这类设备的优点在于能抠除较深的缺陷,同时能消除铸件局部狭小地方的缺陷;缺点在于不好控制铸件平整度,消缺后施焊困难。

铸件打磨对打磨工的操作技能要求较高,特别在铸件完工前,通过打磨方式对局部进行打磨修整。

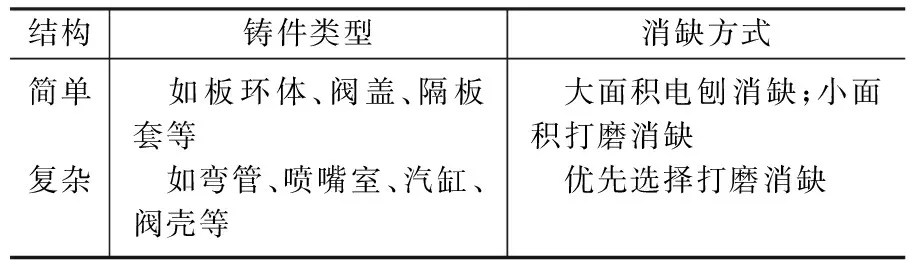

2.3 按不同结构铸件进行消缺

消缺方式分类如表2所示。

表2 消缺方式分类Table 2 Classification of defects elimination methods

须考虑铸件结构的特殊性,能用打磨消除的缺陷,尽量使用打磨方式消除,如需机械加工消除缺陷时,可使用机械加工消除。在打磨方式不能消除缺陷的情况下,可采用电刨方式,尽可能减少电刨方式对铸件造成的不利影响(如产生裂纹、割肉等)。

图3 铸件超声检测及消缺方向选择Figure 3 Selection of UT and defects elimination direction of castings

2.4 按不同材质铸件进行消缺

对于碳素钢铸件,根据材质要求及生产进度,结合磁粉检测、超声检测缺陷面积大小,可优先使用电刨消缺处理,再打磨处置。

对于低合金钢铸件,结合铸件结构和施焊难度,优先考虑电刨消缺,再打磨处置。

对于不锈钢铸件,应优先考虑打磨方式消缺,特别是某含钴不锈钢铸件,热敏感性很强,电刨消缺时裂纹容易扩展,导致刨坑加大,增加补焊量,补焊后返工率较大。

2.5 以方便施焊为目的消缺方式

打磨过程要充分考虑施焊需求,为后续执行补焊提供方便。焊接角度、位置不同,焊工施焊难易程度不同,焊接质量也存在差异,消除缺陷方式不合理可能导致不必要的补焊返工。

汽轮机用铸钢件结构复杂,如阀壳、弯管、带喷嘴室汽缸、喷嘴室等铸件腔室狭小,从消缺角度,考虑从外向内消缺,施焊时考虑从外向内施焊,尽量避免需要焊工钻到部分铸件内腔施焊及仰焊,以保证补焊质量。

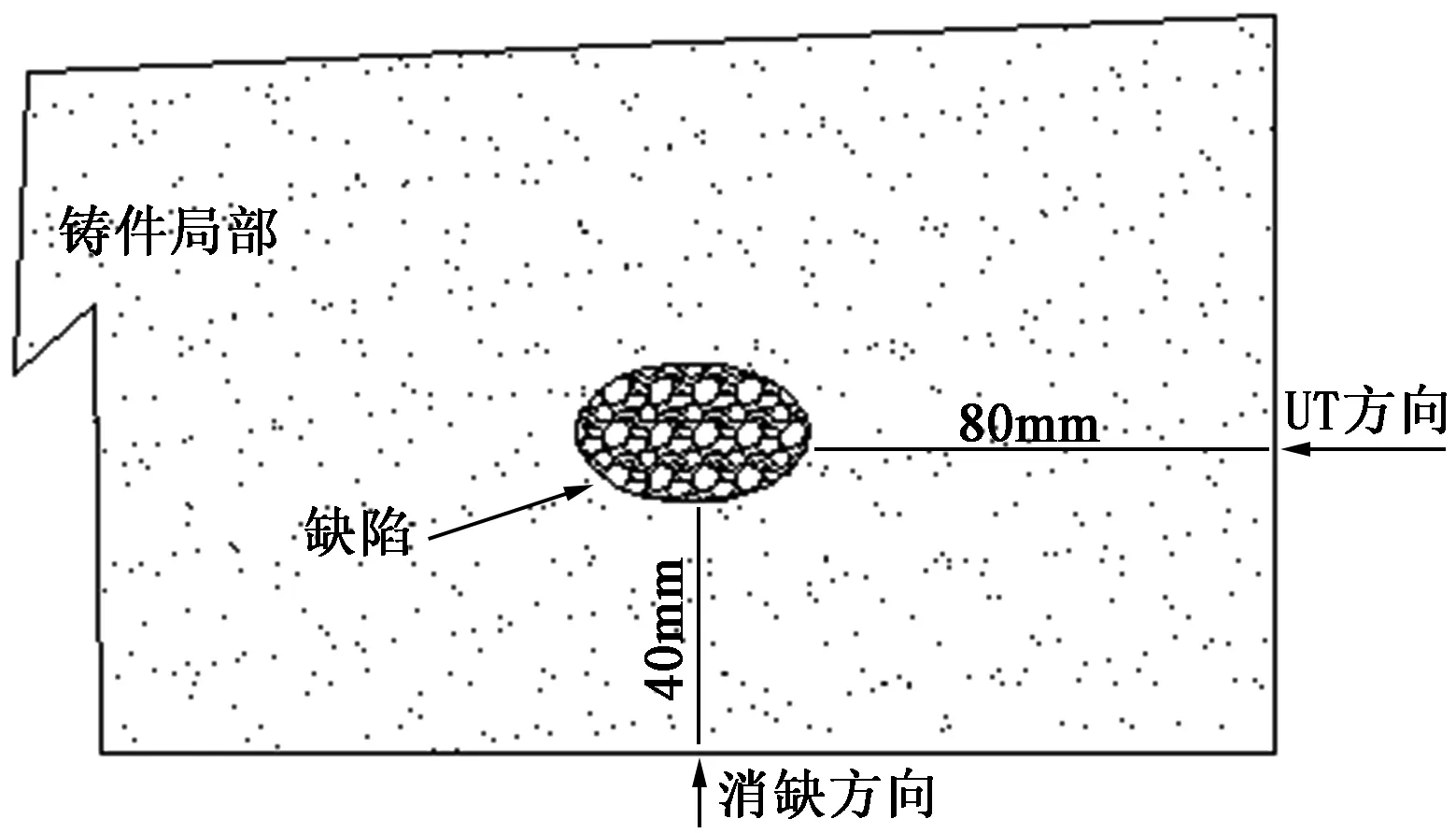

2.6 以减小刨坑体积为目的的消缺方式

由于铸件型线复杂,在铸件检测过程中,超声检测往往选择易检测的表面进行,但缺陷距离不同表面的长度不一样。为了有效避免盲目消缺,减小刨坑铸件体积,据缺陷的深度、存在的具体位置,根据铸件壁厚、施焊容易的角度考虑,选择从距离较短的表面进行消缺处理,如图3所示,应从40 mm方向进行消缺。

2.7 严控消缺质量

汽轮机铸钢件消缺环节作为铸钢件尾部清整阶段极其重要的环节,优化消缺方式的同时,做好消缺质量防控尤为重要。定期对消缺人员进行消缺工艺培训。根据无损检测记录,抽查消缺刨坑尺寸是否与缺陷记录相对应。对消缺质量进行KPI考核。定期派专人进行过程质量督查。

3 经济性

由于消缺方案的改进,降低了焊材使用量,节约铸件补焊成本,减少补焊返工次数,保证了铸件质量。与此同时,缩短了生产周期,充分利用人力、设备资源,产生了较大的经济效益。

4 结语

根据汽轮机铸钢件的特点,针对不同结构、不同材质的铸钢件,从消缺工具的选择和消缺操作方式优化方面采取措施,达到了方便施焊、减小铸件刨坑尺寸的目的。减少了因盲目消缺导致的铸件割肉、裂纹等负面影响,有效减少了铸件质量问题。