钢/铝异种金属TOX圆点铆接工艺研究

吴 辉,石小富

(中国电子科技集团公司 第二十八研究所,江苏 南京 210007)

铝及铝合金因具有密度小、耐腐蚀、导热及导电性好等特点被广泛应用于装备生产,是目前应用最广泛的一种轻金属;而钢作为最传统的结构材料,在制造业中使用量极大[1]。随着装备轻量化的发展趋势,钢/铝双金属结构产品越来越多,在航空、航天、车辆制造及其他高端设备中显示出独特的优势和良好的经济效益[2-5]。

钢铝双金属结构的连接方法包括机械连接、焊接和粘接等[6]。粘接得到的连接接头机械强度有限,只能应用于对接头强度要求很低的场合。对于钢与铝的焊接,国内外学者采用熔焊、搅拌摩擦焊、爆炸焊等多种方法开展了相关工艺研究[7-10],由于钢和铝的物理、化学性能相差较大,焊接时易在接头间产生金属间脆性物质,导致接头处产生裂纹及熔合不良等缺陷[11],工艺稳定性较差。TOX铆接作为机械连接的一种,没有热输入,属于冷成形工艺,在连接过程中无需螺钉、铆钉,动能连接强度优于焊接点,易于实现快速、便捷、大批量生产,是针对钢铝异种金属连接的有效手段[12-13]。本文主要研究TOX铆接中的TOX圆点铆接技术。

1 TOX圆点铆接工艺

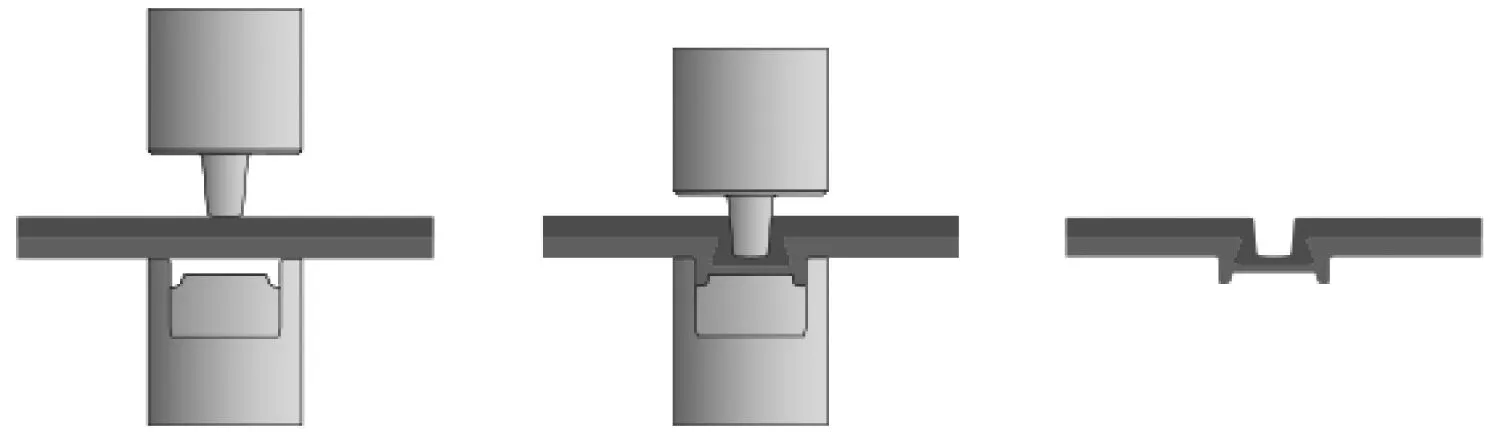

TOX圆点铆接是一种无铆钉铆接技术,通过使用圆形凸模将需要连接的材料压入凹模腔,随着冲击力的继续增大,凸模端的材料被挤压并向外扩散到凹模端材料内,形成可靠接头。TOX圆点铆接工艺过程示意图如图1所示。

图1 TOX圆点铆接工艺示意图

2 试验材料及方法

2.1 试验材料

试验所用钢板选为1.5 mm宝钢SPCC冷轧钢板(符合标准Q/BQB 408),所用铝板为西南铝业1.5 mm 5A05(O)铝板(符合标准GB/T 3880.1),材料的主要成分见表1和表2。其中,钢板的抗拉强度≥270 MPa,铝板的抗拉强度为275 MPa。

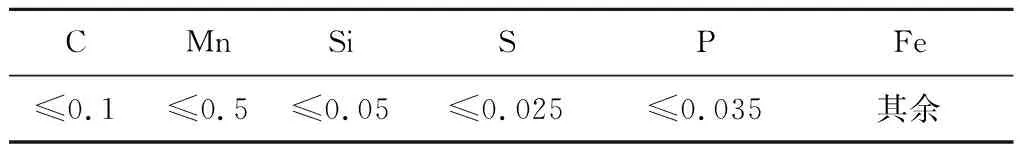

表1 5A05铝名义化学成分(质量分数) (%)

表2 SPCC钢名义化学成分(质量分数) (%)

2.2 试验方法

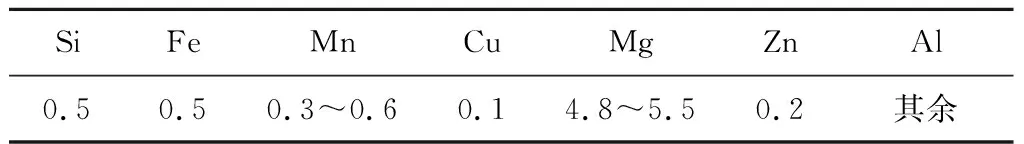

铆接试验在托克斯CEC08型铆接机上进行,铆接头选用直径为5 mm的圆点铆接头。接头形式如图2所示。

图2 接头形式示意图

在不同的压强(10、12、15、18、21、24、27、30和33 MPa)下进行不同材料搭接形式(钢板在凸模侧、铝板在凸模侧)的钢/铝异种金属TOX铆接试验,通过底厚仪(厂家/型号:托克斯/Oditest)测量铆接点处底厚,得出铆接点处底厚与压强的关系;同时,对获得的接头通过万能拉力试验机(厂家/型号:美特斯/CMT5504)进行剪切强度测量,得出压强及材料组合方式对接头剪切强度的影响及优化工艺参数。其中,每种压强及材料组合方式下均铆接5组试样。

在优化工艺参数下重新铆接15组试样(其中5组不做任何处理,5组铆接后喷白色丙烯酸聚氨酯磁漆,5组喷丙烯酸聚氨酯磁漆后铆接),将获得的接头置入中性盐雾箱(厂家/型号:唐正电子/TMJ-9701)中进行盐雾试验(依据GJB 150.11A—2009交替进行24 h喷盐雾和24 h干燥2种状态共96 h),分析不同表面处理工艺下接头的抗盐雾腐蚀能力;同时,将盐雾试验后的接头进行剪切强度测试,分析盐雾环境对钢/铝异种接头剪切强度的影响。

3 试验结果与分析

3.1 压强对钢/铝异种材料TOX圆点铆接接头的影响

在不同压强下进行TOX圆点铆接,结果如下:当压强为10 MPa时,无论钢板在凸模侧还是铝板在凸模侧,均不能实现钢/铝异种金属的连接;在其余压强下,钢/铝异种金属均可实现连接,铆接点处底厚如图3所示。从图3中可以看出,随着压强增大,铆接点处底厚减小,在压强增大初期,底厚减小幅度较大;当压强达到27 MPa时,底厚随压强的变化趋于稳定,即压强对底厚影响变小。

图3 不同铆接压强下的底厚

将钢板在凸模侧铆接所得接头与铝板在凸模侧铆接所得接头的铆接点处底厚进行比较发现,钢板在凸模侧时,铆接点处底厚明显小于铝板在凸模侧时。其中,压强为27 MPa时,钢板在凸模侧接头底厚为0.4 mm,而铝板在凸模侧底厚为0.5 mm。

不同压强下进行铆接获得的接头抗剪强度如图4所示。从图4可以看出,当压强为12~27 MPa时,随着压强增大,铆接接头抗剪强度增大;当压强>27 MPa时,接头抗剪强度随着压强的增大而减小,即当压强为27 MPa时,接头抗剪强度最大,其中钢板在凸模侧接头抗剪强度为2.94 kN,铝板在凸模侧抗剪强度为1.68 kN。从图4还可以看出,当压强为12和33 MPa时,接头抗剪强度的标准方差较大,说明在压力过小或过大时,获得的接头抗剪强度不稳定,即在该工艺参数下,不易获得性能稳定的接头。

图4 不同材料组合下接头抗剪强度对比

3.2 材料组合方式对钢/铝异种金属TOX圆点铆接接头的影响

将钢板在凸模侧铆接所得接头与铝板在凸模侧铆接所得接头的抗剪强度进行对比(见图4)可以看出,在同一压强下,钢板在凸模侧时获得的接头的抗剪强度平均比铝板在凸模侧时的接头抗剪强度高约1.0 kN。产生这种现象的原因可能是铝板屈服强度较低,而钢板塑性较好,当钢板在凸模侧时,随着凸模的冲压,钢板开始变形,而铝板由于屈服强度低,钢板易流入凹模内部形成锁紧环,而当铝板在凸模侧时,钢板相较铝板屈服强度高,不易形成锁紧环。

3.3 盐雾环境对不同表面处理工艺下钢/铝异种金属TOX圆点铆接接头的影响

比较不同材料组合以及压强下接头的抗剪强度可以得出,钢板在凸模侧,压强27 MPa为钢/铝异种金属TOX铆接的优化工艺参数。将优化工艺参数下获得的接头进行不同表面处理,并将不同处理工艺下的接头置于盐雾箱中进行中性盐雾试验,试验后的接头外表如图5所示。其中,1#涂覆后进行铆接,2#铆接后进行涂覆,3#铆接后不做任何处理。

图5 不同处理工艺下接头盐雾试验后试样表面形貌

从图5中可以看出,铆接后不做处理的接头(3#)腐蚀最为严重,在钢板表面生成了较厚的锈蚀氧化层,铝板表面与钢板接触位置也生成了一层白色的锈蚀层,这主要是由于钢和铝电化学效能不同,存在较大的电极电位差,极易发生电化学腐蚀。铆接后进行涂覆的接头(2#)由于钢板、铝板接触面内无法形成完整、封闭的涂层,在接触位置也产生了少许腐蚀;但由于涂覆层对接触面四周进行了一定程度的封闭,因此2#接头较3#接头的锈蚀程度明显降低。涂覆后进行铆接的接头(1#),由于在铆接前涂覆层已经对板材表面进行了完整的封闭,而铆接过程并未对封闭层产生破坏,因此在盐雾试验中未发生锈蚀。

不同处理工艺下接头经过盐雾试验后的抗剪强度如图6所示。从图6中可以看出,经过盐雾试验,涂覆后铆接的接头抗剪强度最低,而铆接后进行涂覆的接头抗剪强度最高,铆接后不做处理的接头抗剪强度居中。分析其原因,将钢板和铝板进行涂覆后再进行铆接,凸模侧金属流动形成挤压环的过程中,涂覆层首先进入挤压环,导致钢板形成挤压环部分尺寸变小,强度降低;同时,涂覆层强度以及涂覆层与金属板材之间的附着力也较低,进一步降低了涂覆后进行铆接接头的抗剪强度。铆接后涂覆的接头以及铆接后未做处理的接头经过盐雾试验后,在挤压环内形成了氧化物,氧化物在剪切试验过程中起到了增加摩擦力的作用,相对提高了接头的抗剪强度。

图6 不同处理工艺下接头盐雾试验后抗剪强度对比

4 结语

本文研究了压强、材料组合方式对钢/铝异种金属TOX圆点铆接接头底厚、抗剪强度的影响,同时,研究了不同表面处理工艺下钢/铝异种金属接头经过盐雾试验后的性能变化,得出如下结论。

1)在任意材料组合方式下,随着压强的增大,TOX圆点铆接接头底厚减小,当压强>27 MPa时,底厚变化趋于平缓;同时,在同一压强下,钢板在凸模侧所获得的接头底厚小于铝板在凸模侧所获得的接头。

2)在任意材料组合方式下,随着压强的增大,接头抗剪强度增大,当压强达到27 MPa时,接头抗剪强度达到最大值,随后随着压强增大,接头抗剪强度降低。

3)在同一压强下,钢板在凸模侧接头抗剪强度高于铝板在凸模侧接头抗剪强度。

4)涂覆后进行铆接的接头抗盐雾性能最好,但接头抗剪强度下降显著。