一种超低副瓣双弯曲反射面天线的结构设计

李红梅,张 晔,钱建国

(南京长江电子信息产业集团有限公司,江苏 南京 210038)

雷达对目标的探测是依靠无线电波来进行的,而无线电波的发射和接收则是依靠天线来完成的。副瓣是天线的关键技术指标之一,较低的副瓣可以提高信噪比,降低主波束以外杂波信号的影响,获得好的测定目标的方向性,有效提高整个系统的抗干扰能力[1-2]。

反射面天线副瓣越低,相应地对反射面精度的要求越高,反射面均方根误差的允许值越小。天线副瓣的最大值降得越低,它对天线反射面均方根误差的依赖性就越紧密[3]。某雷达天线副瓣要求<-38 dB,属于超低副瓣天线,天线反射面均方根误差的允许值较小。本文针对超低副瓣双弯曲反射面天线进行了结构设计研究。

1 反射面天线的结构设计

1.1 结构组成

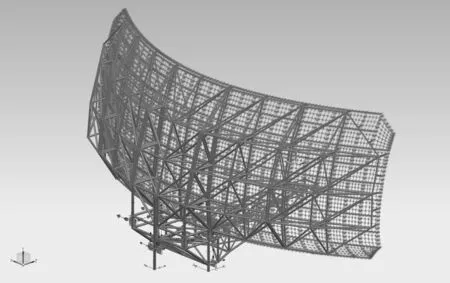

天线为双弯曲反射面天线,主要由反射体(天线骨架、反射面)、馈源、天线支架和馈源支架等组成(见图1)。

图1 天线结构示意图

1.2 设计要求

该天线主要性能指标要求如下:1)天线在竖式状态下测试,反射面均方根误差≤0.6 mm;2)风速≤20.7 m/s,天线转速为6 r/min时,天线正常工作;3)风速≤24.4 m/s时,天线站立状态不破坏;4)风速≤35 m/s时,天线倒伏70°不破坏。

该天线结构设计的主要任务是保证天线具有足够的刚强度,在相应载荷条件下正常工作或不破坏,满足环境适应性要求,同时满足天线反射面的精度要求。与同类型天线类比可知,因该天线口径较大,反射面为曲率较大的双弯曲反射面(从图1可看出,反射面两侧下部明显的翘曲),反射面均方根误差允许值较小,因此如何保证天线反射面精度是该天线结构设计的重点和难点。本文重点介绍反射体的设计内容,天线支架和馈源支架均采用空间桁架结构,刚强度性能通过有限元分析的结果来验证。

1.3 反射体设计

1.3.1 结构设计

反射体由天线骨架和反射面组成,反射面由面板、垂直筋板和水平筋板组成。反射体的结构设计方案与其成型方法密切相关。结合待设计天线的尺寸、曲率变化等参数和精度要求,确定反射体的成型采用三坐标测量仪测量法。

三坐标测量仪测量法的主要优点如下:1)反射体的成型在竖式状态下进行,与天线工作状态完全一致,可有效消除整个天线在重力作用下产生的变形;2)通过三坐标测量仪对筋板工作状态下测量缺口的坐标监测实施反射体成型的过程控制,从而使反射体成型后的最终精度指标得到可靠保证。三坐标测量仪测量法的主要缺点是反射面的成型采用的是多个小平面组合形成大曲面的逼近法,对于曲率大的曲面误差相对较大。

为了得到高精度天线,在结构设计时应有针对性地对零件尺寸及形状、零件间的连接定位、零件间的连接方式进行优化设计,以减小由成型方法带来的误差。应避免采用配焊的连接方式,以消除由于焊接变形带来的误差。具体设计内容如下。

1)反射面。反射面面板采用人字形冲孔铝板,根据天线的频段对人字形孔的尺寸及间距进行调整,因反射体左右两侧边缘处反射面曲率较大,应将冲孔铝板进行预成型,使其具有一定的曲率。垂直筋板的截面均为L形,与反射面以曲面贴合,采用数控加工方法成型,垂直筋板上预留测量缺口。水平筋板的截面均为L形和一字形,面板拼接处为L形,其余均为一字形。垂直筋板的间距和水平筋板的间距不需很大,只要保证操作空间即可。连接垂直筋板和水平筋板的弯角件采用角铝加工成形,垂直筋板和弯角件上加工相互对应的定位孔,在垂直筋板位置确定后,水平筋板的X方向﹙坐标系如图1所示﹚位置通过弯角件即可准确定位。水平筋板的Z方向位置通过垂直筋板和水平筋板上设置的相对应的定位面实现准确定位。垂直筋板与面板通过沉头螺钉联接,水平筋板与面板通过弹簧钩接。

2)天线骨架。天线骨架为空间桁架结构。早期产品天线各块骨架间的连接、骨架和反射面间的连接采取配焊方式,随着焊接应力的释放,配焊部位会产生变形从而导致反射面发生变形,破坏已成型的反射体的精度。配焊部位受空间条件限制不能喷砂,只能采取手工打磨方式作为油漆涂覆前的表面处理方法。手工打磨不易控制,无法做到彻底清理和粗化焊缝表面,会影响油漆与金属间的接合力,从而降低油漆的防护效果;因此,在新的设计方案中,天线各块骨架间的连接、骨架和反射面间的连接均采取焊接并消除焊接应力后机械加工安装面的方式,焊接应力消除后不会再引起反射面变形,反射体总成前焊接部位可进行喷砂处理,避免了配焊对反射体精度和防护带来的不良影响。天线骨架上加工后的安装面位置精度高,安装连接板后可直接作为垂直筋板的基准面,节省了大量的总成工装零件。

1.3.2 防腐设计

组成反射面的面板、垂直筋板、水平筋板和弯角件均为铝件,各零件间的连接主要采用铆接、螺接的方式,局部区域采用氩弧焊点焊的方式。反射面中的各零件采取硫酸阳极氧化后铬酸盐封闭(点焊区域采取措施保护),最后涂底漆和面漆的涂覆方式。

天线骨架、天线支架和馈源支架均为封闭的焊接结构件,焊接完成后对每块支(骨)架充气进行气密性检查,以保证焊缝的致密性,防止支(骨)架产生呼吸效应和由内到外的腐蚀。天线骨架中块和天线支架为钢件,采取先喷砂,然后热喷铝,最后涂底漆和面漆的涂覆方式。天线骨架的其余各块和馈源支架为铝件,受氧化槽尺寸限制无法进行阳极氧化,采取喷砂后涂底漆和面漆的涂覆方式。

中间骨架和天线支架部分的材料为钢,其余部分的材料为铝,为了尽可能地避免不同材料间的接触引起的电化学腐蚀,对使用过程中会暴露在外的不同材料的接触部位使用螺接的套筒或接头,便于镀锌镍合金或阳极氧化,对不直接暴露在外的不同材料的接触部位可在缝隙处涂密封胶阻止与外界空气的接触。

2 有限元分析

为了保证天线在设计要求的各种载荷条件下正常工作或不破坏,支承天线反射面的结构应具有一定的刚强度。应用NX UG软件对结构建立有限元模型、进行力学分析计算,是验证结构刚强度性能的有效手段。

2.1 建模

反射面面板、垂直筋板和水平筋板用2D-shell单元模拟,馈源支架、天线支架和天线骨架中的管都用相应截面的1D单元模拟,天线骨架间的连接、反射面和天线骨架间的连接也采用1D梁单元模拟。馈源安装点施加55 kg的集中质量。

最终的有限元模型包含的节点和各种单元的数量如下:节点数9 998个,集中质量单元5个,1D刚性单元4个,1D梁单元739个,2D四边形单元9 143个,2D三角形单元1 710个。

天线支架上2个支耳中心点和丝杆根部的节点上都约束了3个方向的位移和2个方向的旋转,X向的旋转未约束。天线中间骨架和天线支架之间采用法兰连接,将同一位置的2个节点6个方向的自由度全部耦合。馈源支架和天线支架之间采用带螺纹的销轴联接,将同一位置的2个节点6个方向的自由度全部耦合。天线有限元模型示意图如图2所示。

图2 天线有限元模型示意图

2.2 工况

静态分析需要进行4种工况下的计算。风载荷的计算公式为:F=CFAq[4],均匀分布在反射面的所有节点上。转速和重力加速度加在整个天线上。4种工况如下:1)重力加速度9.8 m/s2(垂直状态,无风,仅受重力作用);2)Z向风载荷±18 203.4 N,绕Y轴的角速度为0.628 rad/s,角加速度为0.025 rad/s2,重力加速度为9.8 m/s2(20.7 m/s的风载荷,6 r/min时的离心力和重力同时作用);3)Z向风载荷±25 370.3 N,重力加速度9.8 m/s2(24.4 m/s的风载荷和重力同时作用);4)风载荷±14 326.2 N,重力加速度9.8 m/s2(倒伏70°时,35 m/s的风载荷和重力同时作用)。

2.3 计算结果

在工况1的条件下,天线反射面上端的左右两侧和馈源支架顶端都是变形较大处,分别为4.42和4.26 mm,根据变形值在馈源、骨架和筋板连接的设计时可预留相应的调整量,在竖式总成时消除此变形。在工况2~工况4的条件下,风速为24.4 m/s,+Z方向时天线支架,中间骨架上最大应力分别为190.6和182.9 MPa,理论计算安全系数分别为1.81和1.89,是整个天线安全系数值较小处。工程设计时会对这些部位局部加固,实际安全系数会大于理论计算值。最终结果,天线强度满足静载荷作用下,对塑性材料安全系数取值≥1.6的要求[5-6]。

3 结语

该天线在结构设计中采用了成熟的反射面成形方法,结合自身特点有针对性地进行设计优化,制定出了合理的设计方案,并通过有限元分析软件对刚强度进行了分析计算。生产过程中严格遵循设计要求,把控各道工序质量,最终竖式状态下反射面均方根误差实测值为0.6 mm,天线远场测试副瓣实测值<-38 dB,均满足设计任务的要求。天线已架设在海拔约为1 000 m的沿海山顶,经过风霜雨雪的考验,刚强度性能也完全满足设计任务要求。