焊接速度对TA2工业纯钛激光焊接接头性能的影响

(攀钢集团攀枝花钢铁研究院有限公司,攀枝花 617000)

0 引 言

21世纪以来,钛及钛合金因具有低的密度、高的比强度、良好的耐高温性能、较好的韧性、优良的抗疲劳和抗蠕变性能而在航空航天、生物医疗、化工、核能及发电等领域得到广泛的应用,特别是钛及钛合金因能满足航空航天领域中有关减小质量、延长寿命等的设计和使用要求而被誉为航空航天工业的"脊柱"之一[1],因此钛及钛合金具有较大的发展潜力及广阔的应用前景[2-5]。TA2工业纯钛作为工业中应用最广泛的合金,具有优异的耐腐蚀性能,特别是耐氯离子腐蚀性能较强[6]。采用TA2工业纯钛所制造的设备的使用寿命较长,维护成本较低,因而具有极高的经济效益。

随着对现代工业产品精度、可靠性以及成品率等要求的日益提高,焊接技术得到迅速发展。钛及钛合金的焊接方法主要包括氩弧焊、电子束焊、搅拌摩擦焊和激光焊。氩弧焊的热输入大,接头组织粗大且易形成焊接缺陷,焊接效率低;虽然可通过在焊件表面涂敷活性剂来提高其焊接质量,但成本大大增加[7]。电子束焊接钛及钛合金接头的质量较好,焊缝成形性能好,晶粒尺寸小,韧性好,但电子束焊需真空条件,且设备成本较高[8]。钛及钛合金在较高温度下仍具有高的强度和硬度,因而对搅拌头材料的要求非常高,实现搅拌摩擦焊连接的难度也较大[9]。激光焊具有能量集中、焊缝成形性能好、接头质量高和变形小、生产效率高、无需真空等特点,已成为钛及钛合金的主要焊接方法[10-13]。在工业生产中,为了提高工作效率,焊接过程中通常采用较大的焊接速度。为了扩大TA2工业纯钛的应用范围,作者研究了焊接速度对TA2工业纯钛激光焊接接头性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验材料为TA2工业纯钛薄板,厚度为0.6 mm,供货态为轧制退火态,两轧程轧制,退火温度为600 ℃,化学成分见表1,屈服强度为247 MPa,抗拉强度为360 MPa,断后伸长率为36.5%。由图1可以看出,TA2工业纯钛的显微组织为等轴α晶粒,晶粒尺寸较小,且分布均匀。

激光焊接装置由IPG YLR-6000型光纤激光器、6轴工业机器人以及激光焊接系统组成,最大输出功率6 kW,焦点光斑直径0.4 mm。将尺寸均为100 mm×200 mm×0.6 mm的纯钛薄板进行平板对接焊,焊接方向垂直于轧制方向;焊接过程中采用纯氩气作为保护气体,正面氩气流量40 L·min-1,背面氩气流量20 L·min-1;激光功率为800 W,离焦量为+20 mm,焊接速度分别为1.0,1.2,1.6 m·min-1,所得焊接接头分别编号为1#,2#,3#。

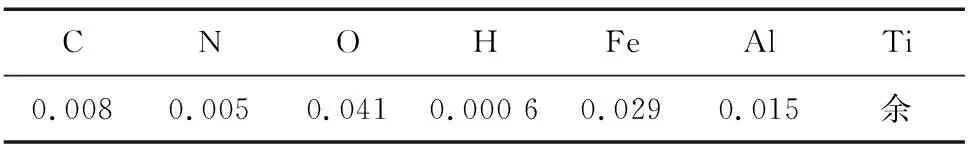

表1 TA2工业纯钛的化学成分(质量分数)Table 1 Chemical composition of commercially puretitanium TA2 (mass) %

图1 TA2工业纯钛的显微组织Fig.1 Microstructure of commercially pure titanium TA2

1.2 试验方法

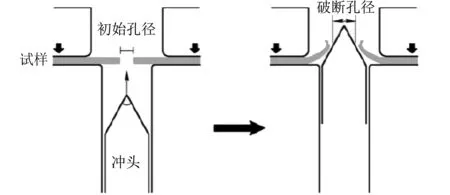

焊接接头经切割、镶嵌、机械研磨、抛光和用由体积比为1∶2∶97的氢氟酸、硝酸、水组成的混合溶液腐蚀后,在Axio Observer A1m型光学显微镜上观察接头显微组织。以焊缝为中心,在接头处截取平面尺寸为60 mm×60 mm的试样,按照GB/T 15825.4-2008,采用BCS-50AR型热环境通用板材成型性试验机进行扩孔试验,试验方法如图2所示,试样初始孔径d0为5 mm,当试样固定后,冲头上升速度为15.3 mm·min-1,当孔边缘或孔附近材料开始出现颈缩或裂口时试验结束,此时的孔径为破断孔径df。计算扩孔率λ,计算公式为

(1)

图2 扩孔试验方法示意Fig.2 Schematic of hole expanding testing method

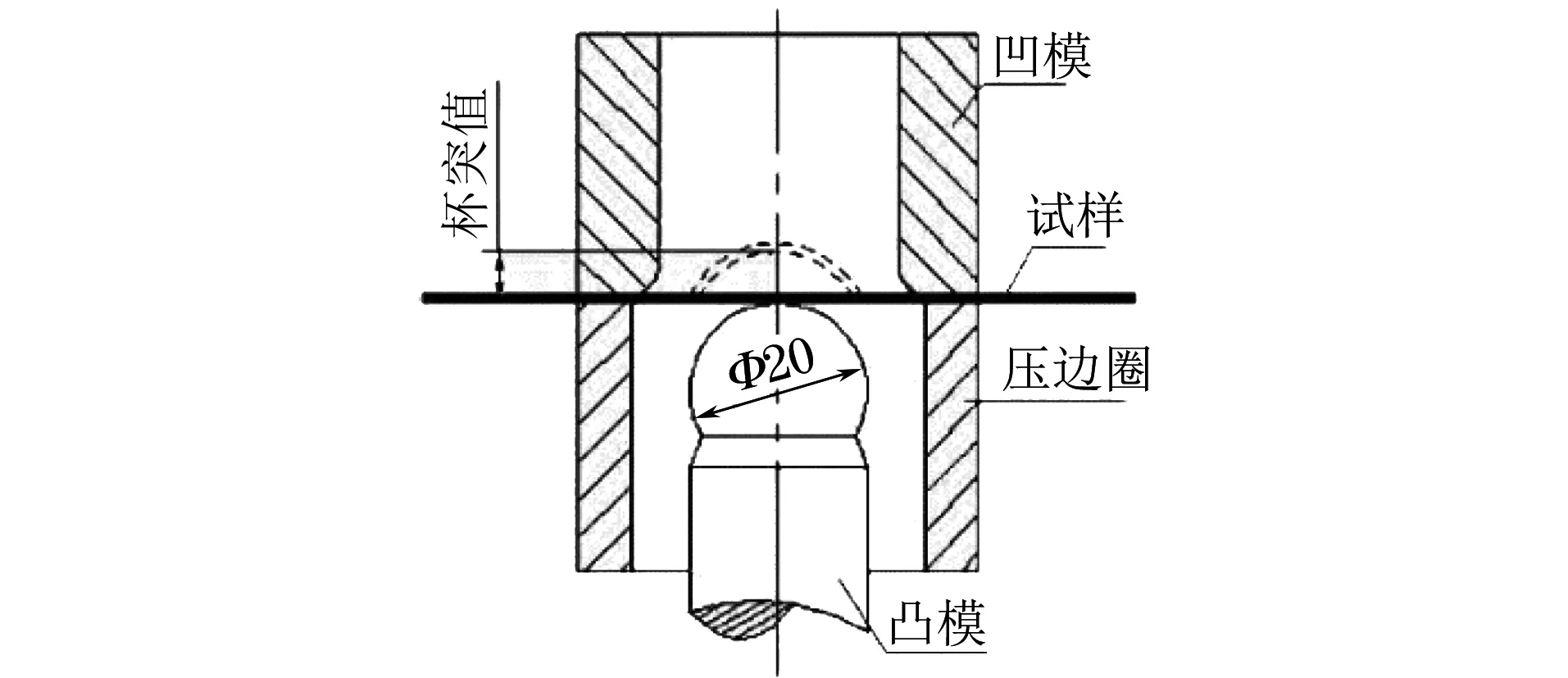

图3 杯突试验方法示意Fig.3 Schematic of cupping value testing method

以焊缝为中心,在接头处截取平面尺寸为60 mm×60 mm的试样,按照GB/T 4156—2007,采用BCS-50AR型热环境通用板材成型性试验机进行杯突试验,试验方法如图3所示,凸模球面直径为20.0 mm,凹模直径为27.0 mm,凸模速度为15.2 mm·min-1,压边力为10.2 kN,焊缝位于凸模正上方,当试样出现裂纹时停止试验,测试杯突值。按照GB/T 228.1—2010,以焊缝为中心,在焊接接头上平行于轧制方向截取拉伸试样,尺寸如图4所示,采用INSTRON5969型电子万能材料试验机测室温拉伸性能,用JSM5600型扫描电镜观察拉伸试样的断口形貌。

图4 拉伸试样尺寸Fig.4 Dimensions of tensile specimen

2 试验结果与讨论

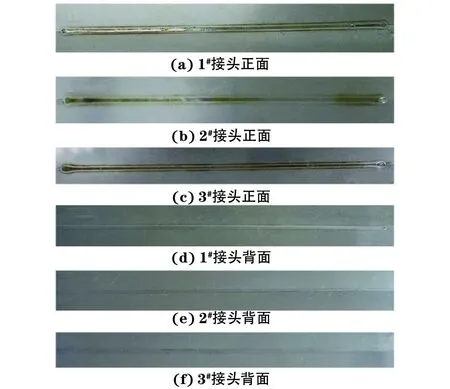

图5 不同焊接接头的表面形貌Fig.5 Surface morphology of different welded joints:(a) 1# joint, front; (b) 2# joint, front;(c) 3# joint, front; (d) 1# joint, back;(e) 2# joint, back and (f) 3# joint, back

2.1 表面形貌和显微组织

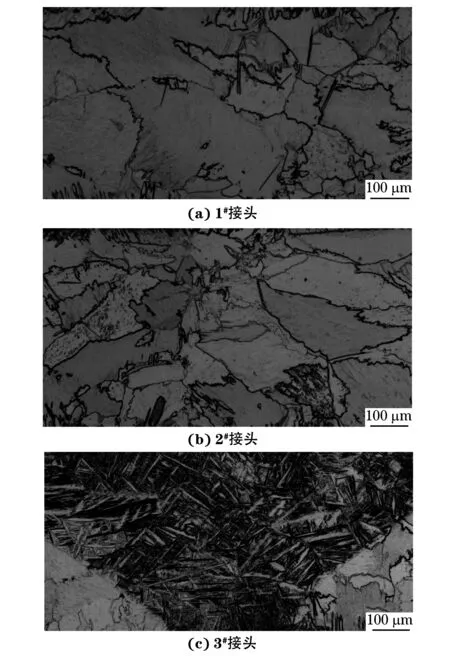

图6 不同焊接接头焊缝中心的显微组织Fig.6 Microstructures of weld center in different welded joints:(a) 1# joint; (b) 2# joint and (c) 3# joint

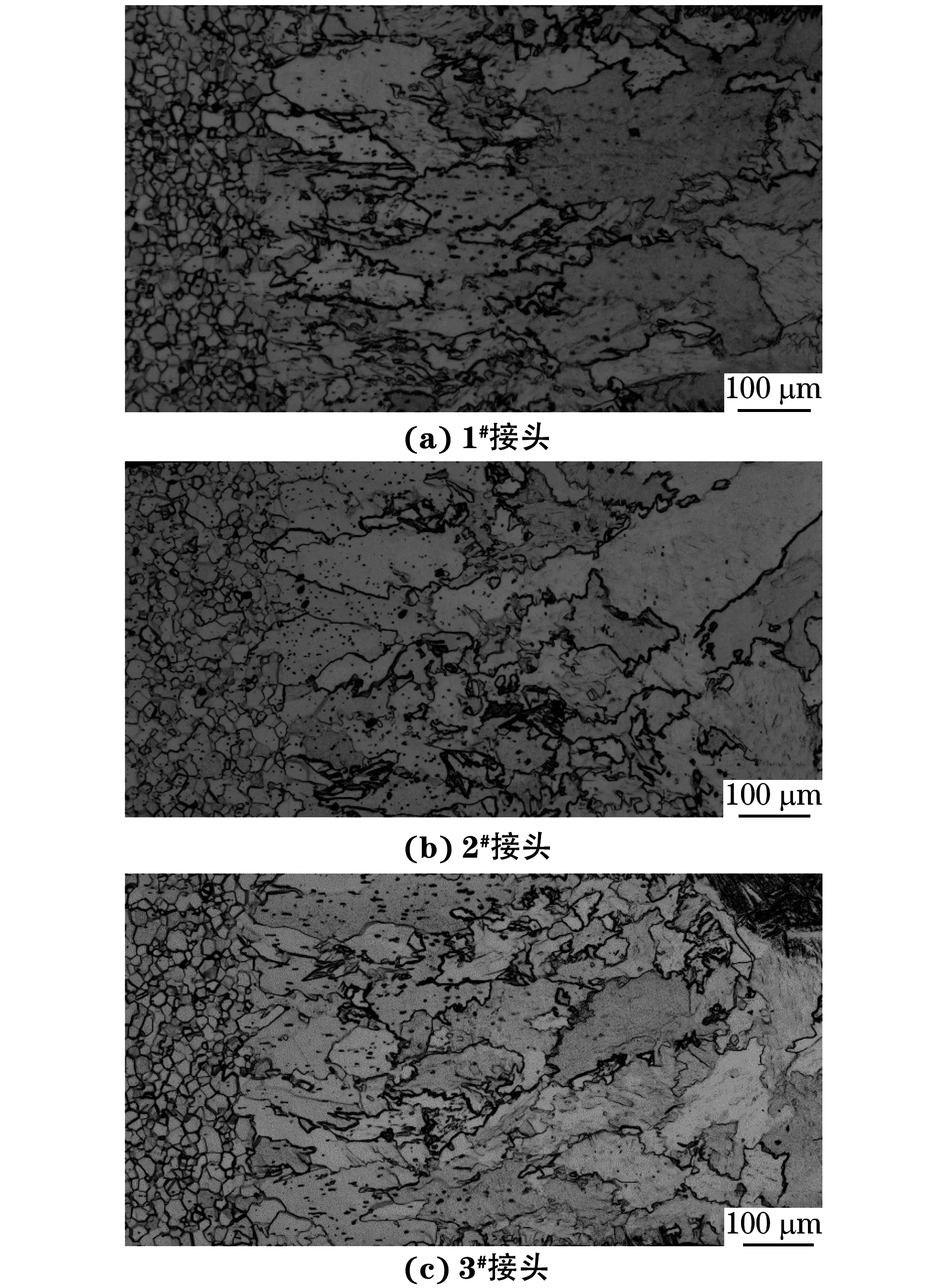

图7 不同焊接接头中热影响区的显微组织Fig.7 Microstructures of heat affected zone in different welded joints:(a) 1# joint; (b) 2# joint and (c) 3# joint

由图5可以看出:焊缝正面成形美观,纹理连续、清晰,无飞溅、咬边等焊接缺陷,颜色为略带淡黄的银白色;焊缝背面颜色为具有金属光泽的银白色,说明接头保护良好,无氧化现象。由图6可以看出:不同焊接接头中焊缝中心均无气孔出现;1#,2#接头焊缝中心的显微组织均为粗大等轴α晶粒和少量针状α晶粒;3#接头为典型的“V”形接头,焊缝中心的显微组织为针状α晶粒,尺寸不一,且方向各异。这种呈多向分布的晶粒对提高接头性能是有利的,因为在相同变形量下,变形将会分散在更多的针状α晶粒内部进行,而晶粒内部和晶界附近的应变量相差较小,变形较均匀,导致应力集中程度较小,同时晶界的曲折性也有利于阻碍裂纹的传播。随着焊接速度的增大(1#→2#→3#),焊缝中心的晶粒尺寸减小。由图7可以看出,焊接接头热影响区的显微组织均为粗大α晶粒和不规则锯齿状α晶粒,晶粒尺寸也随焊接速度的增大而减小。在焊接温度场的影响下,接头热影响区的峰值温度较低,冷却速率较大,因此晶粒呈现不规则形态。焊接速度对焊缝中心晶粒尺寸的影响较大,这是由于焊接速度的增大导致接头的热输入降低,冷却速率增大,晶粒无法获得支撑其长大的能量,因此晶粒尺寸减小。

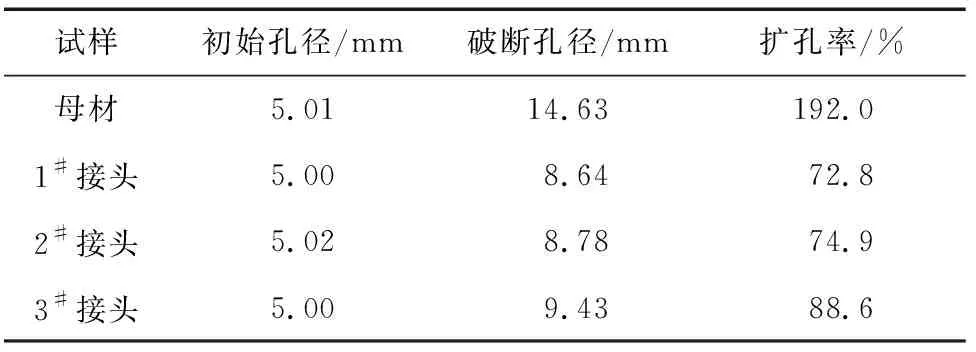

2.2 扩孔性能

在扩孔过程中,当拉应力达到一定水平时,试样内部将出现显微空穴,随着拉应力的增大,空穴数量增加,空穴之间的间隔发生缩颈,直至间隔断裂,使得相邻空穴贯通,从而导致微裂纹的产生和扩展。由表2可以看出:母材的扩孔率最高,这是由于母材组织均匀,晶粒尺寸小,晶界面积大,从而增加了裂纹扩展的阻力,推迟了裂纹的萌生,这有利于组织在受力状态下的协调变形;随焊接速度的增大,扩孔率增大,当焊接速度为1.6 m·min-1时,接头扩孔性能最优。由扩孔试验结果可知,1#,2#接头的启裂区均位于焊缝中心,3#接头的启裂区位于热影响区。焊接速度决定着单位时间内接头的热输入。1#,2#接头的焊接速度较小,焊缝中心的热输入较大,晶粒尺寸较大,晶界面积较小,因此裂纹出现在焊缝中心。3#接头焊缝中心的晶粒尺寸较小,晶界面积较大,而热影响区的组织粗大,因此启裂区位于热影响区。

表2 母材和不同焊接接头的扩孔试验结果Table 2 Hole expanding testing results of base metaland different welded joints

2.3 冲压性能

在杯突试验过程中,当开裂方向垂直于焊缝时,表明焊缝质量合格,焊缝具有一定的强度和韧性;当接头沿焊缝开裂时,说明焊缝质量不合格,焊缝内部存在缺陷,导致其使用性能降低。由表3可以看出,接头焊缝的质量均合格,不同接头的杯突值均低于母材的。母材组织均匀细小,具有较好的流动性,因此杯突值最大。接头的杯突值随焊接速度的增大而增大,这是由于随着焊接速度的增大,焊缝的热输入变小,熔池内部液相存在的时间缩短,液态钛的凝固速率增大,导致晶粒尺寸变小,材料的流动性变好,因此杯突值增大。综上可知,当焊接速度为1.6 m·min-1时,接头具有最优的冲压性能。

表3 母材和不同焊接接头的杯突试验结果

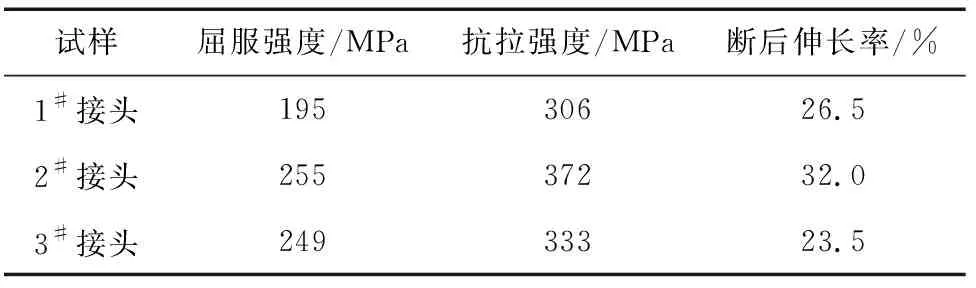

2.4 拉伸性能

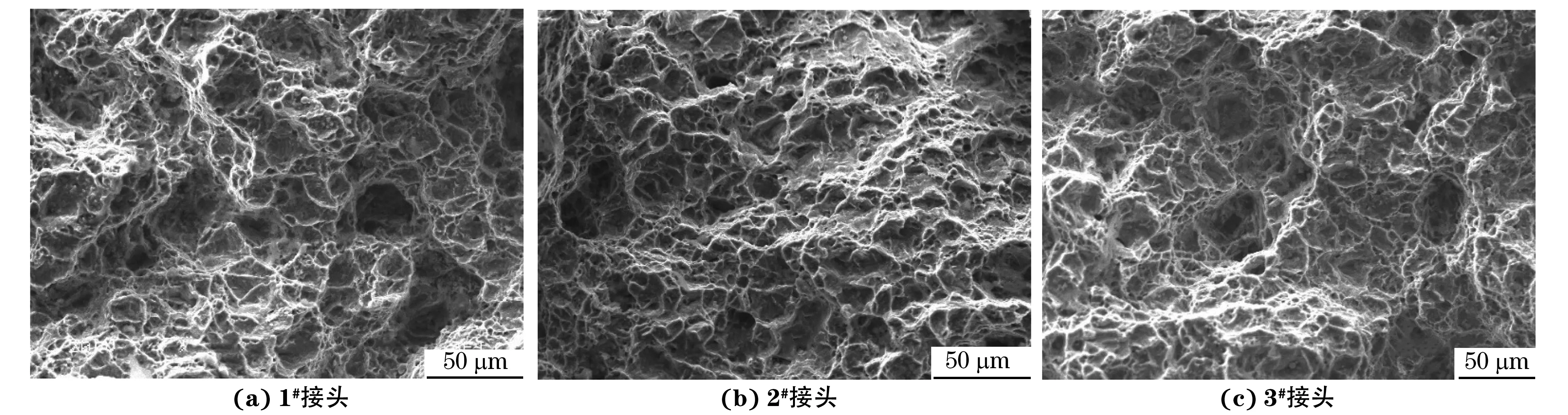

室温拉伸试验后可以发现,拉伸试样均在远离焊缝区的一侧母材处断裂,这是由于接头焊缝区存在淬硬组织,导致焊缝的硬度高于母材的,当试样受到载荷作用时,母材区首先发生滑移变形,因此试样均在母材位置断裂。由表4可以看出,接头的屈服强度、抗拉强度和断后伸长率均随焊接速度的增大呈先增后降的趋势,2#接头的拉伸性能最优,这与接头的晶粒尺寸有直接关系。3#接头的断后伸长率最小,但成形性能最优。由于断后伸长率测量的是试样完全断裂后的尺寸,包括发生缩颈变形后的尺寸,而接头的成形性能表征的是缩颈之前的行为,零件在加工过程中一旦出现缩颈,即视为报废,因此断后伸长率不能代表材料的成形性能。由图8可知,不同接头断口中均存在大量不同尺寸的韧窝,断裂形式为韧性断裂,焊接速度对断口形貌无显著影响。

表4 不同焊接接头的拉伸性能Table 4 Tensile properties of different welded joints

3 结 论

(1) 当焊接速度为1.0,1.2 m·min-1时,接头焊缝中心的显微组织为粗大α晶粒和少量针状α晶粒,当焊接速度为1.6 m·min-1时,焊缝中心的显微组织为针状α晶粒;接头热影响区的显微组织均为粗大α晶粒和不规则锯齿状α晶粒;随焊接速度的增大,接头的晶粒尺寸减小。

图8 不同焊接接头的拉伸断口形貌Fig.8 Tensile fracture morphology of different welded joints: (a) 1# joint; (b) 2# joint and (c) 3# joint

(2) 接头的扩孔率与杯突值均低于母材的,随着焊接速度的增大,接头的扩孔率及杯突值增加,当焊接速度为1.6 m·min-1时,接头具有最优的扩孔性能、冲压性能和成形性能。

(3) 接头的屈服强度、抗拉强度和断后伸长率均随焊接速度的增大呈先增后降的趋势,当焊接速度为1.2 m·min-1时,接头的拉伸性能最佳;断裂形式均为韧性断裂。