12Cr1MoV钢在碱金属硫氯盐中的腐蚀行为

,, , ,震瑶

(长沙理工大学能源与动力工程学院,长沙 410114)

0 引 言

当前,能源危机日益加剧,公众对生态环境保护的关注日益强烈,生物质能因具有清洁、高效等优点而得到了广泛应用。我国是农业大国,农作物秸秆等生物质资源丰富,直接燃烧发电或混煤燃烧发电是现阶段生物质资源利用的有效方式之一[1]。

生物质燃料含有较多的碱金属,其燃烧时产生的携带碱金属的烟气在通过烟道时,会在过热器热管受热面沉积碱金属盐;碱金属盐在过热器热管受热面上不断积累,一方面降低受热面的换热系数,导致锅炉效率下降,另一方面腐蚀过热器管道,严重威胁生物质锅炉的安全稳定运行[2]。农作物秸秆燃烧后在热管上形成的初始沉积层的主要组分是KCl和少量K2SO4,沉积层表面主要是SiO2等床料物质[3]。在生物质混煤燃烧过程中,由于煤中硫含量较高,当煤掺混比例较高时,锅炉炉膛及烟道气相中硫氧化物含量相应增加,由气态KCl与SO2反应生成的K2SO4含量增多,导致在热管的受热面上K2SO4的沉积量也增多[4]。热管表面沉积的K2SO4会与管壁上的元素发生硫化作用,破坏管壁表面的保护性氧化膜,使得KCl更容易进入管壁基体,加剧管壁的腐蚀[5]。

目前,研究重点主要集中在生物质燃烧过程中产生的碱金属氯盐对过热器热管的腐蚀方面,而对于生物质混煤燃烧造成的腐蚀研究相对较少,特别是碱金属硫氯盐造成的腐蚀研究更少。不同配比生物质混煤燃烧后会在锅炉过热器热管中产生不同KCl和K2SO4含量的碱金属混合盐,并沉积在管壁上[6],对过热器热管壁产生不同的腐蚀作用。为此,作者配制了组成(质量分数)分别为KCl-25%K2SO4、KCl-50%K2SO4和KCl-75%K2SO4的3组碱金属混合盐,研究了锅炉过热器热管用12Cr1MoV低合金耐热钢在不同温度(500,550,600 ℃)碱金属熔盐中的腐蚀行为。

1 试样制备与试验方法

试验材料为电厂锅炉过热器热管用12Cr1MoV低合金耐热钢,化学成分见表1,热处理工艺为1 180 ℃×2 h空冷+1 050 ℃×4 h空冷+800 ℃×16 h空冷。在12Cr1MoV钢上线切割出尺寸为10 mm×10 mm×5 mm的试样,用240#,500#,1000#,1500#,2000#水磨砂纸依次打磨,抛光至表面无明显划痕后,清洗、干燥,称取质量后待用。

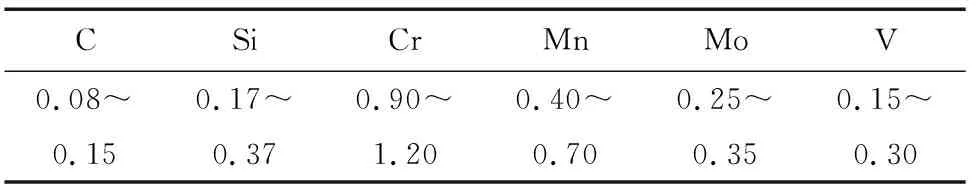

表1 12Cr1MoV钢的化学成分(质量分数)Table 1 Chemical composition of 12Cr1MoVsteel (mass) %

选取组成(质量分数,下同)分别为KCl-25%K2SO4、KCl-50%K2SO4和KCl-75%K2SO4的3组碱金属混合盐,置于氧化铝陶瓷坩埚中干燥12 h,随后立即将12Cr1MoV钢试样浸入混合盐中,再置于马弗炉中在空气气氛下进行高温碱金属熔盐腐蚀试验。根据生物质锅炉中过热器热管的实际运行温度,将试验温度分别设定为500,550,600 ℃,腐蚀时间分别为12,24,48,72 h。

腐蚀试验结束后,对试样进行清洗、干燥。称取试样质量,计算腐蚀前后单位面积腐蚀质量增加值Δm。采用Quanta FEG 250型场发射扫描电镜(SEM)观察试样腐蚀形貌,并用附带的EDAX GENSIS型能谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 腐蚀动力学

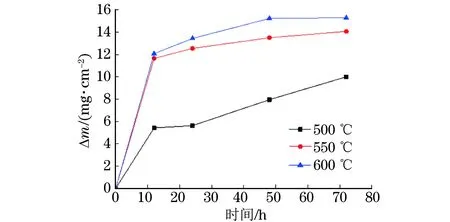

由图1可知:在不同温度KCl-25%K2SO4熔盐中腐蚀0~12 h时,试验钢的Δm均随腐蚀时间的延长明显增大,试验钢处于快速腐蚀阶段;随腐蚀时间的继续延长,在500 ℃下试验钢的Δm先缓慢增大后较快速增大,而在550,600 ℃下Δm均缓慢增大,当腐蚀48 h后600 ℃下的Δm基本保持稳定,这是因为试验钢表面腐蚀产物的开裂剥落与腐蚀产物的生成达到了平衡;在相同时间下随温度的升高,试验钢的Δm增大,说明温度的升高加速了试验钢的腐蚀,但当温度由550 ℃升至600 ℃时,Δm的增幅较小。综上可知,试验钢在600 ℃KCl-25%K2SO4熔盐中更易发生腐蚀。

图1 在不同温度KCl-25%K2SO4熔盐中试验钢的腐蚀动力学曲线Fig.1 Corrosion kinetic curves of tested steel in KCl-25%K2SO4molten salt at different temperatures

图2 在550 ℃不同组成熔盐中试验钢的腐蚀动力学曲线Fig.2 Corrosion kinetic curves of tested steel in molten salts with different composition at 550 ℃

由图2可知,在KCl-50%K2SO4和KCl-75%K2SO4熔盐中腐蚀时,试验钢的Δm均随腐蚀时间的延长先快速增加后降低,推测腐蚀24 h后Δm的下降是由于较高含量K2SO4的熔盐对试验钢的腐蚀作用较强,使试验钢表面形成较厚的氧化膜,同时氧化膜和钢基体热膨胀系数的不匹配使二者之间产生较大的内应力,导致氧化膜开裂、脱落而造成的[7]。对比图1中550 ℃下的腐蚀动力学曲线可知,随着熔盐中K2SO4含量的增加,试验钢的Δm总体呈增大趋势,说明熔盐中的K2SO4含量越高,试验钢的腐蚀速率越快。

2.2 腐蚀形貌和微区成分

由图3可见:在600 ℃KCl-25%K2SO4熔盐中腐蚀后,试验钢表面产生了大量较为圆整的颗粒状腐蚀产物,且存在大量的孔洞;在600 ℃KCl-75%K2SO4熔盐中腐蚀后,腐蚀产物呈无规则的片状,试验钢表面结构疏松,孔洞较少。由氯元素的活化氧化反应机制[8]可知:KCl与试验钢中的金属氧化物反应生成氯气,氯气和基体中的铁反应生成FeCl2;FeCl2在高温下易挥发,气态FeCl2能够穿过裂缝孔隙逸出,遇到O2被氧化成Fe2O3或Fe3O4,同时释放出氯气。据此推测,由于KCl-25%K2SO4熔盐中的KCl含量高于KCl-75%K2SO4熔盐中的,因此在腐蚀试验钢的过程中会产生更多的Cl2,Cl2通过腐蚀层扩散而形成孔洞。

图3 在600 ℃不同组成熔盐中腐蚀48 h后试验钢的表面形貌Fig.3 Surface morphology of tested steel after corrosion in molten salts with different composition at 600 ℃ for 48 h

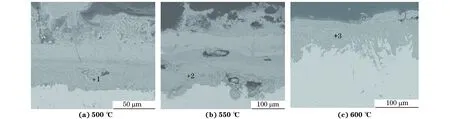

图4 在不同温度KCl-25%K2SO4熔盐中腐蚀48 h后试验钢的截面形貌Fig.4 Cross section morphology of tested steel after corrosion in KCl-25% K2SO4 molten salt at different temperatures for 48 h

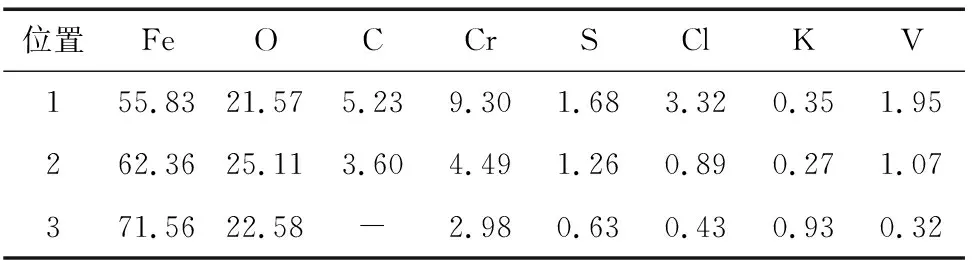

由表2可知:在不同温度KCl-25%K2SO4熔盐中腐蚀后,试验钢的腐蚀内层主要含有铁、氧、碳、铬、硫、氯等元素,由元素质量比可知,腐蚀内层主要由铁、铬氧化物组成;随温度升高,腐蚀内层中的铬元素含量明显减少。

由图5可以看出:在550 ℃KCl-75%K2SO4熔盐中腐蚀后,试验钢腐蚀外层有明显的开裂现象,腐蚀内层的厚度为83.8 μm,比在相同条件KCl-25%K2SO4熔盐中的高了近1倍,说明混合盐中K2SO4含量的增加会加速试验钢的腐蚀;与在相同条件KCl-25%K2SO4熔盐中的相比,在KCl-75%K2SO4熔盐中腐蚀形成的腐蚀内层更致密、孔洞更小。采用EDS测得腐蚀内层(图5中位置1)的化学成分(质量分数/%)为63.10Fe,24.41O,6.62Cr,2.52S,2.32K,以及微量的氯元素。在550 ℃KCl-75%K2SO4熔盐中腐蚀所得腐蚀内层的铬质量分数(6.62%)高于在相同条件KCl-25%K2SO4熔盐中腐蚀所得的(4.49%),说明生成了更多的Cr2O3;腐蚀内层中的Cr2O3含量越多,其对抗KCl腐蚀的能力也越强[10]。对比在KCl-25%K2SO4和KCl-75%K2SO4熔盐中腐蚀所得腐蚀内层的硫元素含量可知,熔盐中K2SO4的含量越高,则试验钢腐蚀内层中的硫含量就越高。在高温作用下K2SO4会与试验钢表面的金属氧化物反应生成复合硫酸盐K3Fe(SO4)3;该复合硫酸盐的腐蚀性较强,会破坏金属表面的氧化膜,导致腐蚀性介质更易于扩散到基体中[5,12]。

表2 不同温度腐蚀后腐蚀内层(见图4)的EDS分析结果(质量分数)Table 2 EDS analysis results of inner corrosion layers (shown inFig.4) after corrosion at different temperatures (mass) %

图5 在550 ℃KCl-75%K2SO4熔盐中腐蚀48 h后试验钢的截面形貌Fig.5 Cross section morphology of tested steel after corrosion in KCl-75% K2SO4 molten salt at 550 ℃ for 48 h

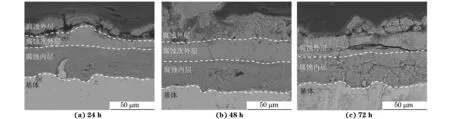

由图6可知:在500 ℃KCl-25%K2SO4熔盐中腐蚀不同时间后,试验钢的截面均出现明显的腐蚀分层现象;腐蚀24,48 h后,试验钢表层可明显分为腐蚀外层、腐蚀次外层和腐蚀内层,腐蚀72 h后则只有腐蚀外层和腐蚀内层。这是因为随着腐蚀反应的持续进行,外层的腐蚀产物会逐渐开裂剥落,使得腐蚀次外层变为腐蚀外层。

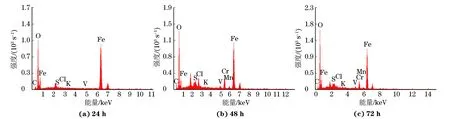

由图7可以看出:腐蚀24 h后,腐蚀内层含有铁、氧、碳以及少量的硫元素,推测其主要成分为铁氧化物;腐蚀48 h后,腐蚀内层中的硫、氯元素明显增多,同时检测到大量铬元素;腐蚀72 h后,腐蚀内层中的铬、氯元素含量下降。

图6 在500 ℃KCl-25%K2SO4熔盐中腐蚀不同时间后试验钢的截面形貌Fig.6 Cross section morphology of tested steel after corrosion in KCl-25%K2SO4 molten salt at 500 ℃ for different times

图7 在500 ℃KCl-25%K2SO4熔盐中腐蚀不同时间后试验钢腐蚀内层的EDS谱Fig.7 EDS patterns of inner corrosion layers of tested steel after corrosion in KCl-25%K2SO4 molten salt at 500 ℃ for different times

在500 ℃KCl-25%K2SO4熔盐中腐蚀24 h后,试验钢腐蚀内层中没有铬元素的存在,推测是因为腐蚀反应前期生成Cr2O3的含量少,且由于氯元素的活化氧化反应[8,13]生成了低沸点的K2Cr2O7,K2Cr2O7在高温环境中挥发进入空气中。由于铬元素沿晶界发生短路扩散的能力优于其他元素的,随着腐蚀时间的延长,铬元素沿晶界扩散至试验钢表面,发生氧化反应而在表面形成Cr2O3;由于铁氧化物的生长速率比Cr2O3的快,Cr2O3逐渐被包裹在腐蚀内层,从而形成了铁、铬氧化物层。Cr2O3具有较好的耐K2SO4腐蚀性能[14],Cr2O3膜的形成可以阻碍熔盐中的腐蚀介质进入基体,从而削弱其对试验钢的腐蚀。

3 结 论

(1) 在550,600 ℃KCl-25%K2SO4熔盐中腐蚀时,试验钢的腐蚀质量增加随腐蚀时间的延长先快速增大后缓慢增大,在500 ℃KCl-25%K2SO4熔盐中腐蚀时,腐蚀质量增加则先快速增大后缓慢增大再较快速增大;在550 ℃KCl-50%K2SO4和550 ℃KCl-75%K2SO4熔盐中腐蚀时,试验钢的腐蚀质量增加均随腐蚀时间的延长先快速增加后降低;随温度的升高或熔盐中K2SO4含量的增加,试验钢的腐蚀质量增加呈增大趋势,腐蚀加剧。

(2) 在600 ℃KCl-25%K2SO4熔盐中腐蚀48 h后,试验钢表面存在大量的孔洞,腐蚀产物呈较为圆整的颗粒状,而在600 ℃KCl-75%K2SO4熔盐中腐蚀后,试验钢表面结构疏松、孔洞较少,腐蚀产物呈无规则的片状。在500,550 ℃的KCl-25%K2SO4熔盐中腐蚀48 h后,试验钢发生接近于整体的均匀腐蚀,550 ℃下腐蚀内层中的孔洞数量更多、尺寸更大,在600 ℃KCl-25%K2SO4熔盐中腐蚀后,腐蚀外层及腐蚀次外层发生明显的脱落,呈现非均匀腐蚀形貌。

(3) 在不同温度KCl-25%K2SO4熔盐中腐蚀后,试验钢腐蚀内层主要由铁、铬氧化物组成,随温度升高,腐蚀内层中的铬元素含量明显减少;在550 ℃KCl-75%K2SO4熔盐中腐蚀形成的腐蚀内层厚度为83.8 μm,比在550 ℃KCl-25%K2SO4熔盐中形成的厚了近1倍,且腐蚀内层更致密、孔洞更小。