制动杠杆螺栓的断裂原因

(中国铁道科学研究院机车车辆研究所,北京 100081)

0 引 言

制动杠杆螺栓是机车制动夹钳单元的一个转动连接件,也是夹钳单元中制造工艺复杂且加工难度较高的一个关键零件。随着我国对国外机车车辆制造技术的引进与吸收,机车制动系统零部件开始进入国产化的发展进程,其中国产制动杠杆螺栓已投入了实际应用。2013年3月,在对某机车车辆段的机车进行检修的过程中发现,和谐号机车制动夹钳单元中的一根杠杆螺栓发生断裂。经确认该螺栓为国产螺栓,生产于2010年7月,螺栓杆直径为33 mm,长度为300 mm,其材料为1Cr17Ni2马氏体不锈钢,热处理工艺为调质热处理,该螺栓已在HXD1型机车上批量使用。根据设计要求,螺栓经调质热处理后的抗拉强度应不低于900 MPa,与螺栓套接触部位的表面硬度应达到45~51 HRC。为了找到螺栓断裂的原因,并为该螺栓的国产化生产及工艺优化提供依据,作者对该制动杠杆螺栓进行了失效分析。

1 理化检验及结果

图1 断裂螺栓的宏观形貌Fig.1 Macroscopic morphology of the fractured bolt

1.1 宏观形貌

制动螺栓与螺栓套的接触部位如图1中所示a,b区域。由图1可以看出,该螺栓断裂的位置位于a区域外侧。

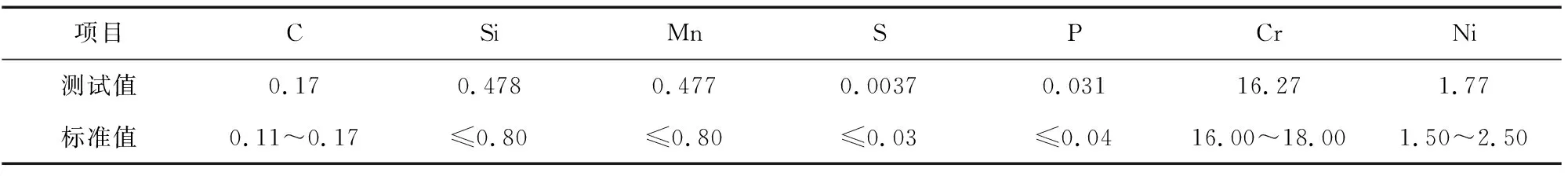

1.2 化学成分

在断裂螺栓较长的一端距离断裂位置约30 mm处截取平面尺寸为20 mm×20 mm的试样,采用OBLF QSN750型直读光谱仪测化学成分,结果如表1所示。由表1可知,断裂螺栓的化学成分满足GB/T 1220-2007中有关1Cr17Ni2钢的成分要求。

表1 断裂螺栓的化学成分(质量分数)Table 1 Chemical composition of the fractured bolt (mass) %

1.3 力学性能

按照GB/T 228.1-2002,在断裂螺栓较长的一端上截取规格为φ20 mm的拉伸试样,采用E45.605型电子万能试验机测室温拉伸性能;按照GB/T 229-2007,在断裂螺栓较长的一端上截取平面尺寸10 mm×10 mm的U型缺口冲击试样,在ZBC 2302-C型摆锤式冲击试验机上测室温冲击功。由表2可知,断裂螺栓的力学性能满足GB/T 1220-2007的要求。

表2 断裂螺栓的力学性能Table 2 Mechanical properties of the fractured bolt

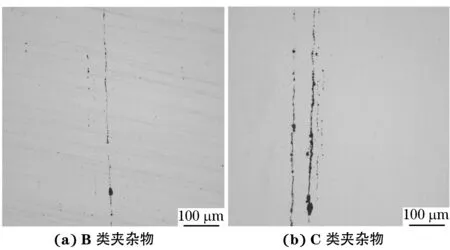

1.4 显微组织

在距离螺栓断裂处10 mm的位置截取与螺栓同截面、长度为20 mm的金相试样,经研磨、抛光后采用OLYMPUS DSX100型光学显微镜观察夹杂物形貌。由图2结合GB/T 10561-2005可知,断裂螺栓中存在较为严重的B类和C类夹杂物,级别分别为2.5级和3级,超过标准规定的等级。

图2 断裂螺栓中的夹杂物形貌Fig.2 Morphology of inclusions in the fractured bolt: (a) class Binclusions and (b) class C inclusions

将上述抛光后的金相试样用由1 g苦味酸、5 mL盐酸和100 mL酒精组成的溶液腐蚀后,观察其显微组织。由图3可知:断裂螺栓表面的组织为回火马氏体和沿轧制方向分布的带状铁素体;心部组织由回火索氏体、夹杂物和晶界析出物组成。

图3 断裂螺栓的显微组织Fig.3 Microstructures of the fractured bolt: (a) surface and (b) core

1.5 断口形貌

采用光学显微镜观察断口形貌,由图4可以看出:断裂螺栓断口A区域颜色较深,为裂纹扩展区,有氧化现象,B区域颜色较浅,为瞬断区,裂纹源位于C区域;螺栓断口平齐,无明显的塑性变形,基本呈脆性断裂特征;裂纹源处晶粒发生氧化,且其裂纹边缘晶粒已发生明显分离,呈沿晶断裂特征。

图4 断裂螺栓断口的整体形貌和裂纹源放大Fig.4 Overall morphology of fracture (a) and amplification of crack initiation (b) of the fractured bolt

图5 断裂螺栓断口瞬断区的SEM形貌Fig.5 SEM morphology of rapid fracture area of the fractured bolt: (a) at low magnification and (b) at high magnification

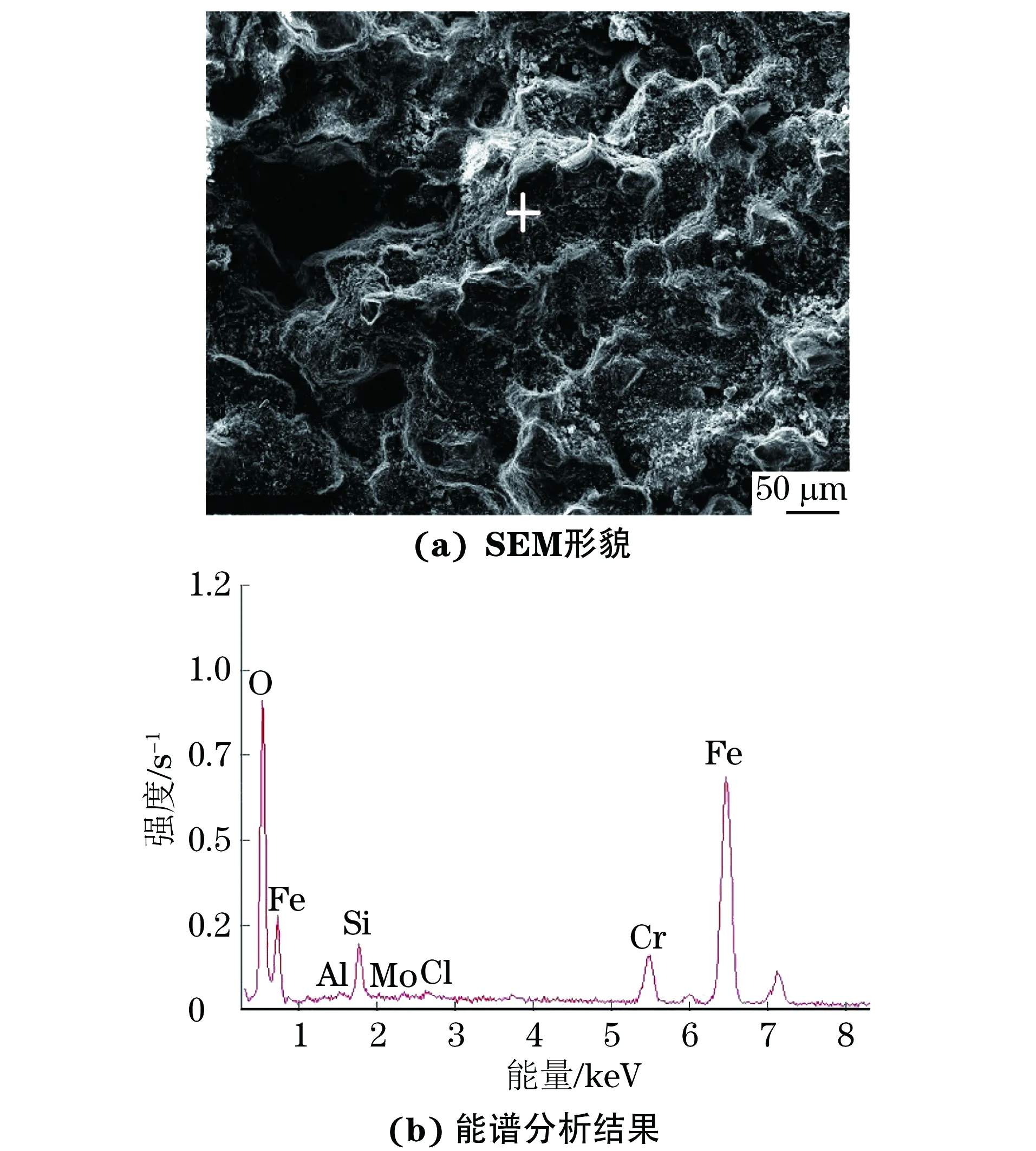

采用JSM-6460型扫描电镜(SEM)对断裂螺栓断口瞬断区的形貌进行观察。由图5可以看出,断口的晶粒状特征明显,为典型的沿晶断裂形貌,且晶界处有轻微的氧化现象。由此可知,断裂螺栓的断裂形式为沿晶脆性断裂。采用JSM-6460型扫描电镜附带的能谱仪对断口裂纹扩展区晶界进行微区成分分析。由图6可知,晶界处存在较多的氧、铬元素,说明螺栓断口已经发生氧化。

图6 断裂螺栓断口裂纹扩展区的SEM形貌和能谱分析结果Fig.6 SEM morphology (a) and energy spectrum analysis results (b) of crack growth area of the fractured bolt

1.6 超声探伤和磁粉探伤检测

图7 经荧光磁粉探伤观察到的与断裂螺栓同批次螺栓不同位置的微裂纹Fig.7 Micro cracks at different positions of the bolt with the same batch of the fractured bolt observed by fluorescent magnetic particle inspection: (a) head and (b) tail

对断裂螺栓所在同批次正在使用的螺栓进行在线超声探伤,并将经超声探伤发现的有疑似裂纹的螺栓拆解后进行荧光磁粉探伤。经荧光磁粉探伤后确认,拆解的螺栓上确有微小的裂纹存在,如图7所示,且微裂纹位置均位于螺栓头部和尾部,基本对应于螺栓上表面硬度较高要求的a,b区域(如图1所示)的边界处,微裂纹所在的螺栓头部位置基本与上述断裂螺栓的断裂位置一致。在螺栓的制造过程中,需对a,b这2段区域进行表面淬火处理,将其表面硬度控制在45~51 HRC。在螺栓服役过程中,这2段区域所受的应力最大,且与螺栓套有频繁的摩擦旋转接触,导致在高低硬度过渡的区域,即螺栓表面组织产生变化的薄弱处不断受到接触应力的作用,从而形成了如图7所示的微裂纹。

将存在微裂纹的螺栓沿裂纹处纵向剖开,采用光学显微镜观察裂纹的形貌及裂纹处的显微组织。由图8可知:晶界处存在较为明显的析出物;微裂纹的长度约为1 mm,裂纹由表面萌生,存在多处裂纹源,并沿螺栓的周向连接成环,同时向螺栓心部扩展,最终导致螺栓断裂。

图8 存在微裂纹螺栓的显微组织和裂纹形貌Fig.8 Microstructure (a) and crack morphology (b) of the bolt with micro cracks

2 应力校核和断裂原因分析

2.1 应力校核

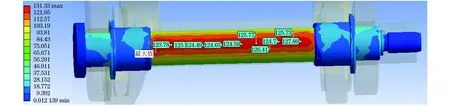

采用有限元理论对螺栓的受力情况进行模拟。由图9可知:螺栓在其两侧螺栓套之间的区域受横向弯曲应力作用,螺栓断裂的位置正好位于螺栓所受应力最大的位置。由此说明,螺栓的断裂位置受到较大的应力作用。

图9 制动杠杆螺栓的应力分布云图Fig.9 Stress distribution contour of brake lever bolt

2.2 断裂原因分析

组织中细小的析出物对提高材料的强度起到积极作用,但对于1Cr17Ni2马氏体不锈钢,若晶界处的析出物过多,则会降低晶粒间的结合力,从而对螺栓的性能产生不利影响[1-2]。由上述检验结果可知,断裂螺栓的化学成分和力学性能均符合要求。螺栓中的夹杂物尺寸较大,且氧化物中的铬元素可促使杂质在晶界处聚集,这会削弱晶粒的晶界结合力,并导致脆性断裂的发生。研究表明,若铁素体含量较高,则会导致材料的冲击韧性降低[3-4]。因此,在对该螺栓进行热处理过程中应尽量避免其组织中出现大量的铁素体、残余奥氏体以及晶界碳、氧、铬化物等。

螺栓的断裂位置正好位于螺栓与螺栓套的接触部位外侧,螺栓与螺栓套间的接触造成螺栓表面的磨损,这对裂纹的出现起到一定的诱导作用。同时,转向架部件位于车身的底部,在行车过程中这些零部件所处的环境恶劣,螺栓与螺栓套之间会有雨水等物质存在,这为螺栓的断裂提供了腐蚀环境。

综上可知,螺栓的断裂形式主要为由应力腐蚀造成的沿晶脆性断裂。螺栓在服役时其断裂处所受的较大弯曲应力作用以及螺栓的恶劣服役条件是螺栓断裂的外在原因,而螺栓中存在的带状铁素体以及较大的夹杂物是螺栓断裂的内在原因。

3 改进措施

(1) 加强螺栓材料的质量控制。采用电渣重熔的方式对原材料进行冶炼,严格控制螺栓材料中各类夹杂物的级别均在2级以下。对优化后的螺栓材料进行抽样检查后发现,螺栓材料中的夹杂物为A类和D类夹杂物,级别分别为1.5级和1级,如图10所示。

图10 优化后螺栓材料中的夹杂物形貌Fig.10 Morphology of inclusions in optimized bolt material:(a) class A inclusions and (b) class D inclusions

(2) 优化螺栓的热处理工艺。降低螺栓调质过程中的淬火温度,避开回火脆性温度区,淬火后及时回火,同时表面感应淬火后进行合理的回火热处理,以消除淬火过渡区的残余应力,从而适当降低螺栓的基体硬度,减少组织中铁素体含量,并尽量避免晶界析出物的产生,以保证显微组织的均匀性和稳定性。由图11可知,优化后螺栓的基体组织为均匀的回火索氏体,且铁素体及晶界析出物明显减少。

经过优化后的螺栓已经实现批量生产。实际应用结果表明,优化后的螺栓在和谐机车上装车使用后的运行状态良好,没有出现断裂。

4 结 论

(1) 螺栓的断裂形式为由应力腐蚀造成的沿晶脆性断裂;螺栓在服役时其断裂处所受到的较大应力作用,以及螺栓的恶劣服役条件是螺栓断裂的外在原因,而螺栓组织中存在的沿轧制方向分布的带状铁素体和较大的夹杂物是螺栓断裂的内在原因。

图11 采用优化热处理工艺制备所得螺栓的显微组织Fig.11 Microstructure of the bolt obtained by optimal heat treatment process

(2) 采用加强螺栓材料的质量控制优化螺栓的热处理工艺等措施后,新生产的螺栓没再出现断裂。