破片着靶点位置对拼接的UHMWPE板抗侵彻性能影响数值研究

方志威, 侯海量, 李 典, 朱 锡, 胡年明

(1.海军工程大学 舰船与海洋学院,武汉 430033;2.中国人民解放军91189部队,江苏 连云港 222041)

随着反舰导弹的快速发展,半穿甲导弹因具有突防能力强以及侵入舷侧内爆等特点成为舰船结构面临的主要威胁。半穿甲导弹穿透舰船外壳后内爆产生高速破片会对舱室人员和重要设备造成严重破坏,舰船的装甲防护技术日益受到人们的重视。材料技术的迅速发展使越来越多的新型抗弹材料应用到舰船重要舱室防护结构中。超高分子量聚乙烯(Ultra-High-Molecular-Weight Polyethylene,UHMWPE)作为继玻纤、芳纶纤维后出现的第三代高性能纤维,不仅具有高比强度、高比模量和优异抗弹性能[1-11],而且密度仅为0.97 g/cm3,这对舰船防护结构的轻量化具有重要意义。顾冰芳等[12]通过弹道试验和应力波理论研究了UHMWPE纤维复合材料在破片侵彻下的破坏形貌和损伤机理并探讨了破片速度、靶板面密度等对其抗弹性能的影响。王晓强等[13]实验研究了UHMWPE板抗高速立方体破片侵彻的能力,结果表明靶板的厚度不仅影响靶板的抗弹性能还影响靶板的破坏模式。陈昕等[14]进行了超高分子量聚乙烯平面层合板、平面夹芯结构和球面夹芯结构的弹道侵彻试验,发现凸球面结构的抗侵彻能力低于平面结构;球面板初始曲率对靶板的变形起到限制作用而导致应力集中,从而球面板的抗侵彻能力下降。李伟等[15]利用数值方法分析了立方体破片侵彻UHMWPE板过程,破片变形破坏模式与剩余速度和靶板变形的凸包高度跟实验吻合较好。Zhang等[16]研究了在破片模拟弹(Fragment Simulated Projectiles,FSP)侵彻下不同厚度的UHMWPE板的弹道极限,探讨了纤维排布方向和边界约束条件对靶板变形破坏的影响。

以上这些研究均将UHMWPE板看作单独靶板,没有考虑UHMWPE板的拼接作用。UHMWPE板在实际使用过程中,考虑安装工艺的可行性和方便性,UHMWPE板需要切割成一定尺寸后再拼接安装。而半穿甲导弹内爆后形成的高速破片侵彻防护装甲时弹着点位置具有随机性,因此研究破片着靶点位置对拼接的UHMWPE层合板抗侵彻性能的影响具有重要的意义。本文通过数值仿真方法研究了40 g[17]圆柱形破片侵彻UHMWPE板,研究了破片着靶点位置、入射速度、破片的长径比对拼接UHMWPE板抗侵彻性能的影响,分析了破片侵彻过程和UHMWPE板破坏模式,为UHMWPE板安装工艺提供参考。

1 有限元计算模型

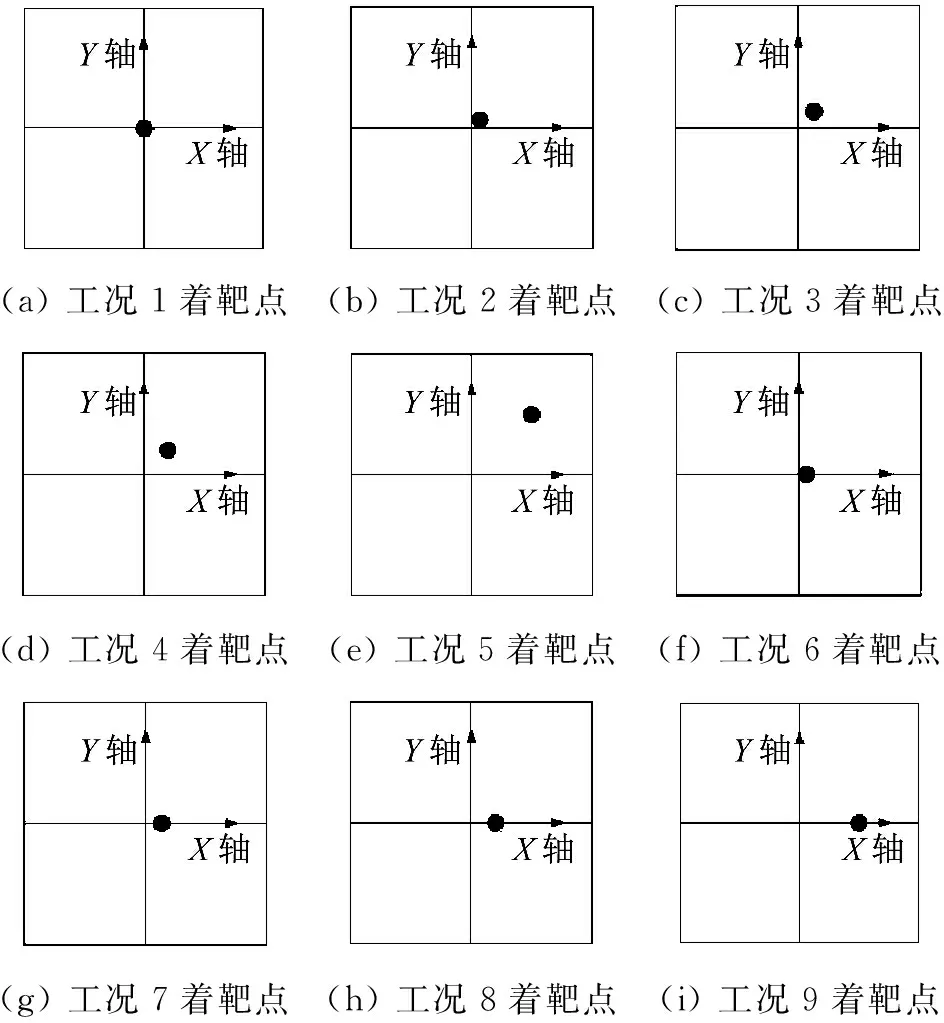

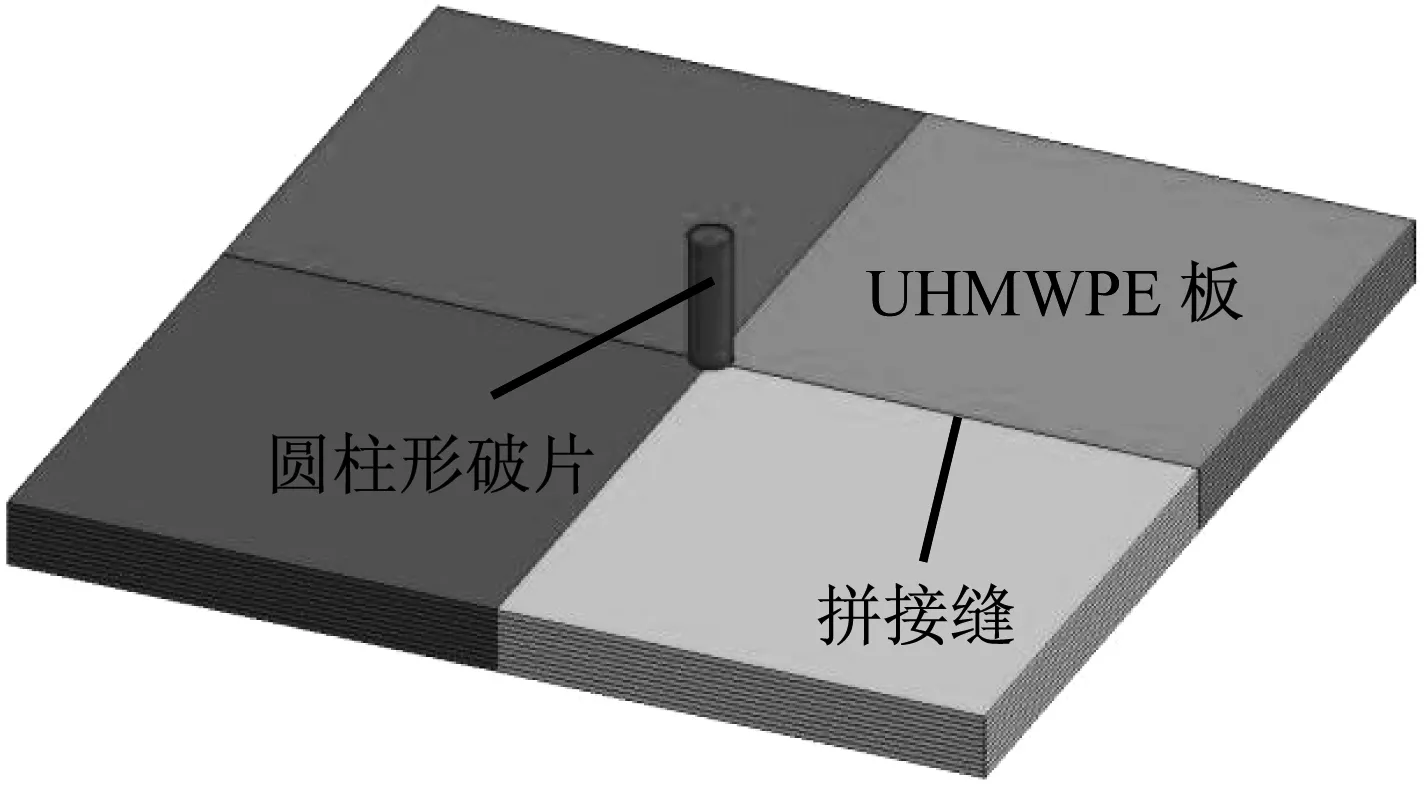

为研究圆柱形破片着靶点位置对拼接的UHMWPE板抗侵彻性能的影响,两块板拼接时,设计了5组计算工况,如图1所示。以两块UHMWPE板拼接缝中心为原点,在迎弹面设置一平面坐标系,5组工况坐标如表1所示。四块板拼接时,设计了9组计算工况,如图2所示。以四块UHMWPE板拼接中心为原点,在迎弹面设置一平面坐标系,9组工况坐标如表1所示。设计了3种长径比的圆柱形破片,破片质量为40 g,破片尺寸如图3所示。经前期计算侵彻靶板能力最强的圆柱形破片弹道极限速度为520 m/s,此时UHMWPE板产生临界穿透破坏。为了研究破片侵彻速度的影响,破片初始速度分别设为600 m/s,800 m/s,1 000 m/s和1 200 m/s。

(a) 工况1着靶点

(b) 工况2着靶点

(c) 工况3着靶点

(d) 工况4着靶点

(e) 工况5着靶点图1 两块拼接板破片着靶点位置Fig.1 The position of fragment impact two jointed plates

图2 四块拼接板破片着靶点位置Fig.2 The position of fragment impact four jointed plates

1.1 几何模型

利用有限元软件ANSYS/LS-DYNA对圆柱形破片侵彻UHMWPE板的进行建模计算。现以第I种破片侵彻靶板阐述数值计算建模过程,破片与靶板均采用solid 164实体单元,圆柱形破片直径为1.28 cm,破片沿直径进行20等分;破片长为4.00 cm,破片长度进行20等分。靶板的平面尺寸为12倍破片直径,拼接的UHMWPE板尺寸为15 cm×15 cm,长度方向150等分。UHMWPE板沿厚度方向每0.2 cm为一层,共10层,厚度方向10等分。高速破片与UHMWPE板,UHMWPE板之间定义面面侵蚀接触,UHMWPE板层与层之间定义带有固连作用的面面自动接触。UHMWPE板的四周施加Z轴方向平动及所有方向转动。圆柱形破片侵彻UHMWPE板的有限元如图4所示。

图3 3种圆柱破片尺寸Fig.3 Schematic of the size of three kinds cylindrical fragment

图4 破片侵彻拼接板计算模型Fig.4 Schematic of the numerical modeling of the fragment impact jointed plate

表1 计算工况坐标Tab.1 The coordinates of numerical calculation

1.2 材料模型

圆柱形破片材料为45#钢,模型中破片采用双线性弹塑性本构模型MAT_PLASTIC_KINEMATIC,该模型的应变率由Cowper-Symonds描述

UHMWPE板用*MAT_COMPOSITE_DAMAGE材料模型,该模型能够较好模拟复合材料层合板的力学特性。E1,E2为面内模量,E3为法向模量;G12为法向剪切模量,G23,G13为面内剪切模量;ν12为面内泊松比,ν23,ν13为法向泊松比;Sc为剪切强度;Xt为面内拉伸强度;Yt为法向拉伸强度;Yc为法向压缩强度;Sn为一般拉伸强度;Syz,Sxz为法向剪切强度。UHMWPE板材料参数详见表3。

表2 钢材材料力学性能参数Tab.2 Mechanical properties of steel

表3 UHMWPE板的材料参数Tab.3 Mechanical properties of UHMWPE plate

1.3 数值方法计算验证

为了验证数值计算方法的正确性,选取胡年明等论文中的一组实验工况,建立有限元计算模型进行验证。实验工况为3.3 g立方体破片侵彻10 mm厚的UHMWPE板,破片尺寸为7.5 mm×7.5 mm×7.5 mm,材料为45#钢。试验值与有限元模拟结果如图5和表4所示。在高速破片侵彻下,UHMWPE板先发生纤维剪切破坏后发生纤维拉伸断裂破坏,有限元模拟的破片剩余速度与靶板破坏形貌与试验结果吻合较好,表明数值计算方法的正确性。

2 数值计算结果与分析

2.1 破片侵彻UHMWPE板过程分析

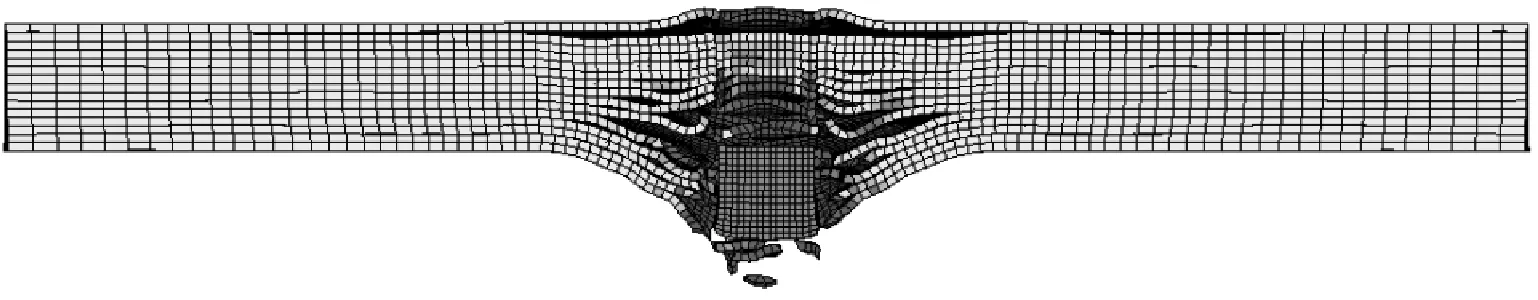

圆柱形破片高速侵彻UHMWPE板时,UHMWPE板主要发生纤维剪切破坏。破片速度较低时,UHMWPE板破坏模式为纤维剪切破坏,纤维拉伸断裂破坏以及分层。

表4 试验值与有限元计算值比较Tab.4 The comparison of ballistic experiment results and finite element calculation results

(a) 有限元仿真UHMWPE板破坏形貌

图5 有限元与试验破坏形貌比较Fig.5 The comparison of damage morphology experiment and finite element calculation

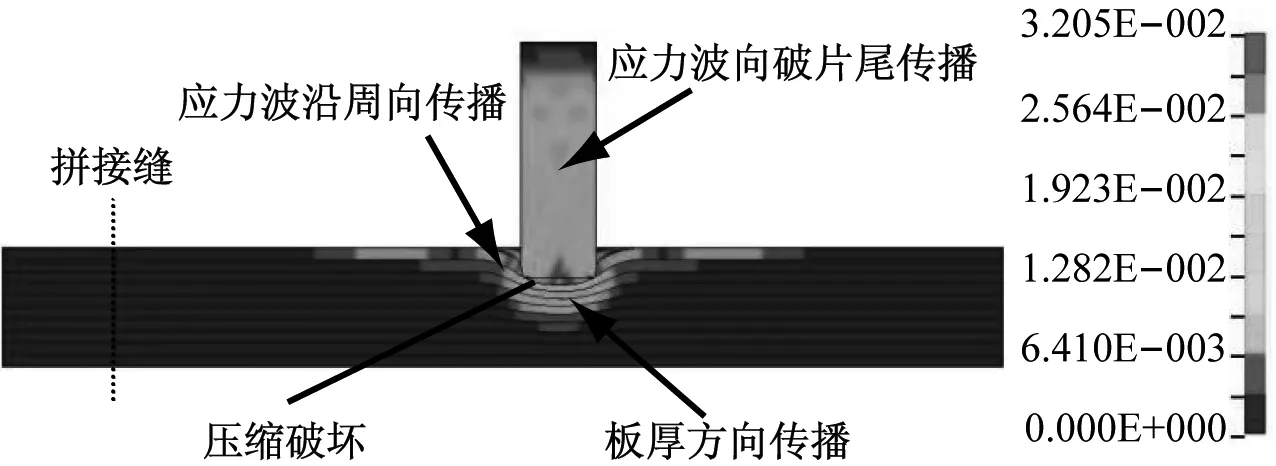

为了详细描述破片侵彻UHMWPE板的过程,分析了第I种破片以600 m/s侵彻工况5中UHMWPE板的过程。由图6可知,高速破片撞击UHMWPE板时,在破片与UHMWPE板接触区域的压应力迅速增长。破片撞击产生的破片压缩应力波从破片头部向尾部传播,在UHMWPE板中,压缩应力波分别沿着UHMWPE板周向和厚度方向传播。当撞击区域的压应力超过UHMWPE板材料屈服极限时,UHMWPE板产生压缩破坏,如图6(a)所示。压缩应力波沿UHMWPE板厚度传播到背板时,由于背板没有约束压缩应力波发生反射形成拉伸波,拉伸波继续在UHMWPE板传播。与破片直接接触的UHMWPE板在破片撞击中产生较大的速度,这与临近区域的UHMWPE板产生巨大的速度梯度沿面内传播的剪切波使与接触区相邻的层合板(简称协变区)也获得横向速度,这两个横向速度之间存在着巨大的速度梯度导致了UHMWPE板产生了纯剪切破坏,如图6(b)所示。随着压缩波的传播,接触区的UHMWPE板质量不断增加,这些区域也获得了横向速度,消耗了破片动能,破片速度不断降低。接触区的横向速度与协变区的横向速度之间的梯度减小,UHMWPE板将从剪切变形破坏转变为拉伸变形破坏,如图6(c)所示。UHMWPE板协变区主要发生纤维拉伸变形,层间开始出现分层破坏,破片不会继续剪纤维层而是继续推动未被穿透的纤维层形成动态变形锥,破片与纤维动态变形锥一起向前运动,如图6(d)所示。

(a) t=10.5μs

(b) t=19.5μs

(c) t=30.0μs

(d) t=37.5μs

(e) t=54.0μs

(f) t=129.0μs图6 破片以600 m/s速度侵彻拼接UHMWPE板过程Fig.6 Process of fragment impact jointed UHMWPE plates at velocity of 600 m/s

纤维变形锥运动过程中,锥角不断增大。当纤维变形锥的锥角达到极限时,随着破片继续侵彻,变形锥与破片接触区域纤维层将产生拉伸断裂,如图6(e)所示。随着破片继续侵彻,纤维变形锥不断破坏。纤维不断发生拉伸断裂破坏,层合板分层现象不断加重。破片穿透UHMWPE的各层纤维后飞出,如图6(f)所示。

2.2 UHMWPE板破坏模式分析

图7为破片I在工况5侵彻过程中UHMWPE板板内的广义应力分布,其中T,M,Q分别为靶板单位长度的膜力、弯矩及剪应力;T0,M0,Q0分别为UHMWPE板单位长度上的能够承受的极限膜力、极限弯矩和极限剪应力;r/rp为无量纲距离。

由图7(a)、图7(d)可知高速破片撞击UHMWPE板时,弹靶撞击区内靶板受到弯矩较大而产生弯曲大变形并与破片一起运动;弯矩峰值随着冲击速度的增大而增大。撞击区域产生各种弹塑性应力波并以不同的速度向UHMWPE板背部和弹靶撞击区外缘传播。压缩应力波波速最大,它使靶板产生径向位移,不能使靶板产生横向挠度,剪切波波速相对较小,它使靶板产生横向位移;当压缩应力波传播到靶板的背面和四周时,由于边界条件波阻抗的不匹配而反射形成拉伸应力波。从压缩应力波产生到压缩应力波传播至靶板背面为撞击初始阶段;在该阶段中弹靶接触区域的边缘部分受到剪应力作用较大,随着距边缘距离的增加迅速较小,UHMWPE板在弹靶接触区域边缘易发生剪切破坏。靶板受到膜力没有超过其极限值,膜力峰值随着破片侵彻速度的增大而增大。随着破片继续撞击UHMWPE板,压缩应力波和反射拉伸波及剪切应力波在靶板内不断传播,在反射拉伸波波到达弹靶接触面过程中,弹靶接触区域及边缘的弯矩及剪应力均超过相应的极限值且弯矩作用大于剪应力作用,靶板在弯矩作用和剪应力共同作用下发生纤维拉伸断裂破坏和剪切破坏且以纤维拉伸破坏为主。破片不断侵彻UHMWPE板,纤维层不断发生拉伸断裂破坏并出现严重的分层现象。靶板受到的极限弯矩超过相应极限值,弯矩峰值随着冲击速度的增大而增大。剪应力仅在弹靶接触边缘处超过极限剪应力,然后向外逐渐递减。UHMWPE板在弯矩作用下不断发生纤维拉伸断裂破坏直至破片穿透靶板各纤维层。

(a) V0=600 m/s,t=6 μs

(b) V0=600 m/s,t=26 μs

(c) V0=600 m/s,t=39 μs

(d) V0=1 000 m/s,t=6 μs

(e) V0=1 000 m/s,t=21 μs

(f) V0=1 000 m/s,t=30 μs图7 破片I工况5中UHMWPE板内典型广义应力分布Fig.7 Distribution of generalized stress in the UHMWPE plate of condition 5 by the fragment I

2.3 破片弹着点位置对两块拼接的UHMWPE板抗侵彻性能影响分析

3种长径比圆柱形破片以不同速度侵彻两块拼接的UHMWPE板后的剩余速度如图8所示。由图8可知同一初始侵彻速度下,第I种和第II种破片剩余速度相当且都高于第III种破片的剩余速度,表明UHMWPE板抗第III种破片侵彻的能力最强。这是因为在破片质量相同情况下,长径比最小的第III种破片的直径最大,弹靶撞击时由于接触面积大产生压应力较小,因此靶板抗第III种破片侵彻的能力最强,第III种破片的剩余速度最低。

图8 圆形破片侵彻两块UHMWPE板剩余速度

Fig.8 The residual velocity of cylindrical fragment that impact two jointed UHMWPE plates

当破片侵彻速度较高(1 200 m/s)时,不同弹着点位置的破片剩余速度相当,弹着点位置对其抗侵彻性能影响不大。这是因为在高速破片UHMWPE板时,靶板主要发生纤维剪切破坏,没有出现明显的纤维拉伸变形和严重的分层现象且UHMWPE板纤维剪切破坏主要集中在弹孔附近,具有明显的局部效应特征,因此破片弹着点位置对其抗侵彻性能影响不大。但工况1中弹着点为拼接缝处,拼接的两块UHMWPE板均受到破坏。当破片侵彻速度降低时,不同弹着点位置的破片剩余速度出现差别,破片侵彻速度越低,这种差别更加明显。这是因为破片侵彻速度降低时,UHMWPE板的主要通过纤维拉伸断裂和层间分层破坏来吸收破片的侵彻动能,由于拼接缝的存在,当弹着点位置靠近拼接缝时,靶板的纤维拉伸断裂受到限制而不能吸收破片动能,导致剩余速度出现差别。

破片侵彻UHMWPE板后剩余速度随着弹着点位置距拼接缝处距离的增大呈现出先增大后减小的趋势。图9给出了破片I侵彻靶板后典型形貌图。工况1中破片剩余速度较小,因为破片弹着点位置为拼接缝处时,拼接的两块UHMWPE板均发生破坏,扩大了靶板损伤范围,因此可以消耗更多破片动能,破片剩余速度较小。工况2中破片的剩余速度最大,这主要是破片侵彻位置为UHMWPE板边界,靶板变形破坏过程中受到边界条件的影响较大,破坏范围较小,因此不能消耗更多的弹体动能,导致弹体剩余速度较高。工况5的剩余速度最小,这主要是弹体侵彻位置为UHMWPE板的中间,靶板的变形破坏过程中受到边界条件的影响较小,靶板可以通过纤维拉伸断裂破坏变形消耗更多的弹体动能。工况4与工况5的剩余速度相当,工况4中的UHMWPE板变形破坏受到边界条件的影响,表现为弹孔中靠近边界一侧的UHMWPE板出现明显的褶皱破坏。但边界条件对其抗弹性能影响不大,说明边界条件对抗弹性能的影响存在一定的范围。

(a) V0=600 m/s,工况1

(b) V0=600 m/s,工况2

(c) V0=600 m/s,工况4

(d) V0=600 m/s,工况5图9 破片I侵彻下靶板典型破坏形貌Fig.9 The typical failure morphology of plates of fragment I

通过以上分析可以得知,破片侵彻速度较低(小于1 000 m/s)时,破片的弹着点位置对拼接的UHMWPE板抗侵彻性能影响较大。当破片弹着点位置为拼接缝附近时,靶板抗侵彻能力较弱,拼接的UHMWPE板存在明显的抗弹薄弱区。破片的剩余速度越高,表明该区域为抗弹薄弱区域;通过对3种不同长径比破片侵彻靶板后的剩余速度分析可知,破片在工况4中的剩余速度低于工况1~工况3的剩余速度,而与工况5的剩余速度相当,工况4为3倍弹径范围,工况5为靶板中心;因此可得薄弱的区域大约为3倍弹径范围。

2.4 破片弹着点位置对四块拼接的UHMWPE板抗侵彻性能影响分析

第I种破片侵彻四块拼接的UHMWPE板后的剩余速度如图10所示。

由图10中工况2~工况5的剩余速度可知当破片侵彻拼接板其中一块时,其剩余速度随着弹着点位置距拼接缝中心距离的增大而减小。当弹速为600 m/s工况4和工况5的剩余速度相差较大,这主要是该速度接近靶板的弹道极限速度,高强聚乙烯纤维板中纤维拉伸变形、拉伸断裂在吸收破片动能过程中占比较大,工况5中破片弹着点位置为靶板中心,高强聚乙烯纤维板可以通过纤维充分拉伸变形来吸收破片动能,纤维板拉伸变形区域较大,吸收破片动能较多;而工况4中靶板纤维拉伸变形区域受到限制,吸收破片动能较少,因此工况4与工况5剩余速度相差较大。其余速度侵彻下,工况4和工况5速度相当。这表明四块UHMWPE板拼接时,当破片弹着点位置在其中一块靶板时,拼接的UHMWPE板存在明显的抗弹薄弱区,薄弱区为距拼接中心的3倍弹径范围。由图中工况6~工况9剩余速度相差很小,由此可知当破片弹着点位置为两块靶板拼接逢时,弹着点距拼接中心的距离对靶板的抗弹性能影响很小。当破片侵彻速度为1 200 m/s时,工况6~工况9的剩余速度低于工况2~工况5的剩余速度,这是因为高速破片侵彻靶板时,靶板受边界条件影响较小,当弹着点位置为拼接逢时,拼接的靶板都受到侵彻作用而发生破坏,增大了破坏范围,所以其剩余速度较低。其余速度侵彻下,工况6~工况9的剩余速度与工况4的剩余速度相当。破片的剩余速度越高,表明该区域的抗侵彻性能较差。工况9中破片的剩余速度低于工况中4的破片剩余速度而高于工况5中的破片的剩余速度。

图10 第I种破片侵彻四块UHMWPE板剩余速度Fig.10 The residue velocity of fragment I that impact four jointed UHMWPE plates

通过以上分析可以得出:四块UHMWPE板拼接时,拼接板可以划分为3个区域:薄弱区域、次薄弱区域及正常区域。薄弱区域为拼接中心两侧3倍弹径范围,该区域受到拼接缝影响最大,抗侵彻性能最差。次薄弱区域为拼接缝两侧3倍弹径范围内,该区域受到拼接缝的影响,抗侵彻性能较差;其余为正常区域。考虑到半穿甲导弹爆炸产生破片的大小和安装工艺的方便性,可以将拼接缝两侧10 cm范围内作为薄弱区域和次薄弱区域划分,四块拼接板的区域划分如图11所示。在实际安装过程中,薄弱和次薄弱区域需要加固。

图11 四块UHMWPE板拼接时靶板薄弱区域Fig.11 The weakness region of four jointed UHMWPE plates

3 结 论

本文通过数值仿真计算研究了40 g圆柱形破片侵彻拼接的UHMWPE板,研究了破片着靶点位置、入射速度、破片长径比对拼接的UHMWPE板抗侵彻性能的影响,分析了破片侵彻过程和UHMWPE板的破坏模式,得到如下结论:

(1) 破片侵彻UHMWPE板过程中,UHMWPE板在弯矩和剪应力共同作用下出现纤维剪切破坏;随着破片继续侵彻,UHMWPE板主要受到弯矩作用发生纤维拉伸断裂破坏并伴随有严重的分层现象。

(2) 破片侵彻拼接的UHMWPE板速度较高时,破片弹着点位置对拼接的UHMWPE板抗侵彻性能影响较小;当破片侵彻速度较低(小于1 000 m/s)时,拼接板存在明显的抗弹薄弱区;分析UHMWPE板抗3种长径比破片侵彻性能可知,抗弹薄弱区域为3倍弹径。

(3) 四块UHMWPE板拼接时,拼接板可划分为3个区域:薄弱区域、次薄弱区域、正常区域。薄弱区域为拼接中心两侧3倍弹径范围,次薄弱区域为拼接缝两侧3倍弹径范围内,其余为正常区域;考虑到半穿甲导弹爆炸产生破片的大小和安装工艺的方便性,可将UHMWPE板拼接缝两侧10 cm范围内作为抗弹薄弱区域,需要加固。