化工设备故障分析及应对措施

刘 松

(山西潞安环能五阳弘峰焦化有限公司,山西 长治 046205)

引 言

在化工企业的生产中,空气压缩机等设备作为化工生产的基础,能够有效保证化工企业的安全生产[1-2]。由于在化工企业的生产过程中,经常需要依靠空气压缩机来完成相关的工序,若使用方法与技术操作不正确,将会给企业带来严重的后果,甚至威胁国家财产和人民的生命安全,因而对化工设备的故障分析和科学的检修是预防和维修化工设备的基础[3-4]。因此,对于化工企业,必须要时刻严格要求对化工设备的故障分析和检修,以此来保障化工设备的安全运行。

1 空气压缩机故障原因分析

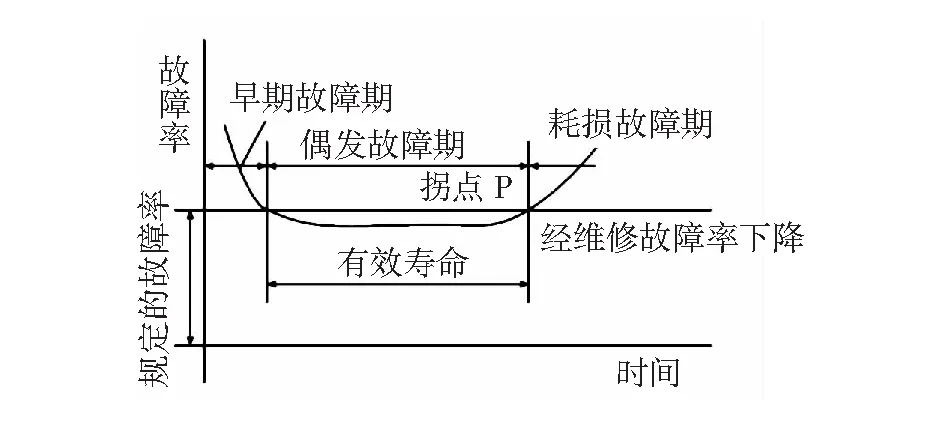

本文以某化工企业的大型压缩机作为研究对象,重点分析了压缩机的主要零部件,如,主轴承、法兰连接板等。由于在化工生产操作时,会经常遇到设备的某个部位或者某个区域出现异常,并且时隐时现,这样会使得设备埋下较大的隐患,随时可能影响化工生产,因此,对化工设备中出现的故障进行分析是非常有必要的,并采取一定应对预防措施。根据设备的不同故障,采取针对性的方案,使得化工设备能够为化工企业带来更大的利益[5]。设备的典型故障率曲线如图1所示。

1.1 一般的故障分析

在分析主轴的故障之前,分析一般的机械设备出现故障的原因,不断对每一台设备出现的故障进行分类记录,并找出故障的源头,并对不同的异常情况采取对应的处理措施,预防设备的异常状态,使得机械设备能够安全、高效的工作。其中,空气压缩机一般出现故障的主要原因有:

图1 设备的典型故障率曲线

1) 设备原材料不达标

化工设备由于在制造过程中,化工设备所处的环境比较特殊,这样使得对设备各个方面的要求都比较严格。但由于生产设备制造过程中存在人为失误和原材料不达标等问题,使得设备质量不符合国家标准,进而导致设备容易出现磨损、腐蚀、噪声等缺陷。

2) 设备设计不完善

设备在制造生产之前,都会根据实际需求、所处的环境对设备进行相关的设计和求证,如果设计者在设备的初期研发时没有考虑全面,存在缺陷的话,一旦制造出来,并投入生产,可能会无法适应生产的要求,即使生产出产品,产品的合格率也可能会极低。对于设备本身而言,设备会无法保证正常的运行,一旦设备的各项指标不符合国家规定的标准,就会给企业带来较大的经济损失,甚至出现严重的安全问题。

3) 设备使用过程中操作不规范,管理制度不完善

工业生产过程中,生产的工艺步骤一般都比较复杂,生产条件都比较苛刻,使用的化学原料和化学设备相当之多,而且每个设备之间都要做到相互协调、相互配合才能生产出符合要求的产品。在生产的各过程中,如果有任何一个环节出了问题,都将生产出不符合要求的产品,尤其是人为的操作问题,如果操作人员对流程不熟悉,或者生产步骤不准确,都将会影响产品的质量。

1.2 主轴承失效分析及应对措施

本文主要从空气压缩机的故障分析入手,寻找轴承过热与磨损的原因,并提出相应的改进措施。滑动轴承过热,很容易造成轴承的损坏,因此,解决轴承过热问题是解决轴承损坏的重中之重。

在压缩机中,曲轴需要传递很大的扭矩,轴承作为其支撑元件,需要承受很大的支承载荷。滑动轴承工作平稳,噪声低,形成的油膜还具有吸振作用。但是,随着压缩机不断往高速度及高精度方向发展,滑动轴承在使用过程中容易发热的问题也越来越严重。

轴承处在润滑液体摩擦状况下,单位面积上的阻力是随着相对滑动速度的变化而改变。根据牛顿定律,沿每块瓦轴径周界上的黏滞阻力计算见式(1)。

(1)

将式(1)进一步推导可得式(2)、式(3)。

(2)

(3)

其中,F为黏滞阻力,N;f为摩擦系数;P为瓦轴间隙的平均压力,MPa。

从式(3)中分析可得,轴瓦运行间隙值C的减小,将引起摩擦系数的升高。影响轴瓦运行间隙C的因素是瓦顶间隙和轴颈径向负荷,从设备现场的运行及监测情况来看,曲轴所承受的径向压力变化不大,径向压力也在可承受的范围之内。故重点考虑轴瓦的运行间隙是否合适。

由于轴承间隙过小,使最小油膜厚度小于许用油膜厚度,一方面,油温上升,导致润滑油黏度下降,另一方面,轴瓦加工凸峰痕迹容易磨损,形成非液体润滑滑动轴承。因此,需要改变轴承润滑条件,形成液体润滑滑动轴承。一般可以采取的应对措施有:第一,保证滑动轴承最小油膜厚度大于许用油膜厚度;第二,采用滑动轴承,减少运动产生的热。

2 压缩机系统的事故分析和维修方法

2.1 压缩机的一般事故

对曲柄连杆的断裂故障进行分析,连杆的断裂主要是连杆使用的螺钉断裂,其断裂原因主要是由于连杆螺钉长期使用产生塑性变形,再加上螺钉头或螺母与大头端面接触不良导致偏心负荷的产生,加大了螺钉的承受范围。因此,在螺钉的紧固时,不能有任何的微小歪斜,保证面接触,接触力均匀分布。

在压缩机中往往会产生积碳问题,由于积碳不仅会使活塞环卡在槽内,而且还会使气阀不能正常工作,并使气流通道面积减小 、增加阻力,导致压缩机发生爆炸事故。因此,气缸中的润滑油不能供给太多,采取合理的过滤,减少积碳的产生。

由于压缩机高压级气阀不严密,使高压高温的气体返回气缸,在排气阀附近产生高温,当有积碳存在时,即会引起爆炸。因此需要时刻检修排气阀 、检查漏气部位,消除故障。

2.2 压缩机的预防维修

通过对压缩机工作时常见故障进行分析,一般要采取一定的措施来降低压缩机故障率,提高压缩机的使用时间和效率[6-7],设备故障维修与预防关系图如图2所示。

图2 设备故障维修与预防关系图

本文对压缩机故障采取的措施如下:

1) 定期检查压缩机的工作环境

对压缩机的工作环境进行定期的检查,可以通过相关的辅助设备进行监控和控制,采取24 h不间断监控和预防报警机制,随时进行有效的记录。有些时候更需要相应的维护人员来对周边环境进行定期检查,以避免压缩机故障的产生。

2) 完善压缩机设计,增强智能检修

压缩机的材料质量及功能设计的不同,压缩机的使用寿命也不同,质量合格的压缩机可以避免以后在生产过程中由于质量无保障、设计不合理而造成的故障。由于化学工业生产过程非常复杂,如果单一的依靠人工来进行监督,会存在人员的疏忽和失误,不能及时的处理一些问题,所以应该增加智能检修,预防生产事故的发生。

3) 规范压缩机使用制度

压缩机使用制度在生产中尤为重要,往往由于压缩机的不规范使用和生产企业将会发生安全事故。因此,企业在进行化学工业生产过程中,应该时刻要求操作人员遵守压缩机的使用制度,每一位员工都将熟悉相应的使用方法及步骤,定期对维护人员和使用人员进行培训,这样才能实现安全生产,避免企业的损失。

3 结论

综上所述,通过对压缩机的故障分析,从出现故障的角度入手,对压缩机的原材料不达标、压缩机的设计不完善、压缩机使用过程操作不规范,管理制度不完善、压缩机所处的环境不达标、压缩机在运转过程中出现的故障、缺乏先进的压缩机制造工艺等方面的故障进行分析,最后,通过采取一定的措施,降低故障的发生,这样才能保障化工仪器能够安全、稳定的运转,避免各种因素导致压缩机的故障而造成企业的损失,提高压缩机的生产效率,确保工作人员和压缩机的安全。