基于Aspen技术环氧丙烷制备工艺的模拟与优化

段国红

(太原科技大学化学与生物工程学院,山西 太原 030021)

引 言

环氧丙烷是除聚丙烯和丙烯腈外的第三大丙烯衍生物,是重要的基本有机化工合成原料,广泛用于建筑、汽车、烟草、食品、医药及化妆品等行业。我国环氧丙烷工业的发展起始于1960年,到1995年我国环氧丙烷的产能达到10万t/a,2002年我国环氧丙烷产能已经突破51万t/a。到2014年我国共有23家环氧丙烷生产企业,产能达到294万t/a,同比增长8.7%[1]。虽然产能持续增加,但是国内环氧丙烷年产量还不能完全满足市场表观消费量,主要依赖进口来弥补市场需求。

化工过程模拟是以化工工艺过程的机理为基础模型,采用数学方法来描述工艺过程,并通过运用计算机辅助软件来进行过程物料衡算、热量衡算、过程设备尺寸估算以及能量分析,最终作出环境和经济评价[2]。Aspen Plus是一款集化工工艺设计、单体设备动态模拟和优化的过程模拟软件,其功能强大,操作简单[3]。它主要包括物性数据库、单元操作模块以及系统实现策略三个模块,目前已经成为全球公认的过程模拟软件。近几年来,环氧丙烷下游产品需求的稳步增长,创新建设和产业化采用HPPO工艺将是企业的发展方向[4]。本文在原有的工艺前提下,进行工艺创新和装置的优化,进一步降低化工企业的经济成本。

1 HPPO工艺

过氧化氢环氧化法(HPPO)的基本原理是在比较温和的前提条件下,丙烯(C3H6)和过氧化氢(H2O2)在甲醇/水的混合溶液中,并在特殊的钛硅催化剂(TS-1)作用下,在固定床反应器中发生氧化反应[5]。

在环氧丙烷(PO)清洁生产工艺中,过氧化氢环氧化法是发展最快的,主要以赢创工业集团(Evonik)/伍德公司(Uhde)和陶氏化学(DOW)/巴斯夫(BASF)的工艺方案最为合理。本文通过使用Aspen化工模拟软件对过氧化氢环氧化法(HPPO)进行模拟,以赢创-伍德HPPO工艺为蓝本,针对其现有工艺的不足点,在工艺流程上进行了创新性设计,提出了新型的HPPO工艺路线。

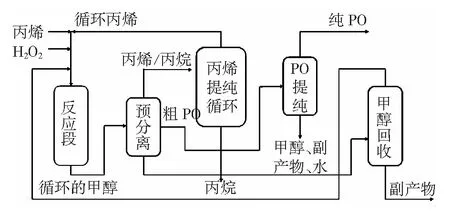

Degussa公司与美国的Headwaters公司进行科研合作,研发出利用氢、氧合成过氧化氢的直接法工艺(DSHP),其工艺流程简图如图1。

图1 Degussa-Uhde公司HPPO工艺简图[6]

该工艺流程用H2O2催化氧化C3H6反应的环氧丙烷和水,此放热反应在甲醇溶液中进行,并用Degussa公司研发的高强度和高转化率的固体TS-1催化剂。环氧丙烷一经生成,马上就会从水相转入丙烯液相,进而减少了副产物的生成,进一步提高环氧丙烷的选择性,最终得到纯度大于99.7%、收率大于95%的环氧丙烷[7]。

然而,该工艺也存在诸多缺点,管式反应器内反应物接触不充分、热量分布不均匀等,本文针对原有工艺的缺点进行改进,得到的工艺路线简单、环氧丙烷的选择性保持在95%以上的改进工艺。工艺路线按集成及功能主要分为3个工段:反应及预分离工段、环氧丙烷提纯工段和重组分回收工段。

2 工艺性能优化模拟

2.1 全工艺物性数据表(见表1)

丙烯环氧化工艺以丙烯为原料,反应产物主要是环氧丙烷、丙二醇、环氧乙烷、甲醛以及少量的丙二醇甲醚。该体系整体上属于轻烃体系,所有产物包括氢气在内可以认为是非极性物质,选择SRK状态方程进行气液和气液液平衡计算[8]。在分离过程中体系存在大量的水蒸气,在物料冷凝的过程中将有水相产生,故对系统中有较多液态水存在的单元的液液平衡计算选择NRTL或者UNIQUAVC活度系数模型[9]。

2.2 反应及预分离工段模拟(见图2)

反应及预分离工段主要包括双氧水与丙烯直接环氧化反应,丙烯的预分离,“冷凝-加热-冷凝”除氧3个部分。

表1 全工艺原料数据表

1) 环氧化反应:35%(质量分数)的双氧水、聚合级丙烯及甲醇通入原料预混罐V101,混合物料通入丙烯环氧化反应器R101,本体系选择预处理过的TS-1作为催化剂,甲醇作为反应体系的溶剂,压力控制在2 MPa,反应温度控制在40 ℃~65 ℃。反应物在反应器内停留时间约为40 min,从环氧化反应器流出的混合物料进入丙烯预分离工序;

2) 丙烯的预分离:预分离塔T101塔顶压力为0.75 MPa,全塔压降为15 MPa,塔顶温度为7.9 ℃,塔釜温度为126.4 ℃,由塔顶分离出的气相丙烯和氧气进入“冷凝—加热—冷凝”除氧工序,塔釜所得物料进入环氧丙烷提纯工段的萃取精馏塔T201;

图2 反应预分离工段模拟图

3) “冷凝—加热—冷凝”除氧:由预分离塔T101塔顶所得的丙烯和氧气的混合物料先部分冷凝至0 ℃,气液两相在闪蒸罐V103中分离,液相加热至4 ℃后,在闪蒸罐V104中分离为气液两相,V104的气相出料与V103的气相出料混合后,部分冷凝至-6 ℃,在V105中分离为气液两相,其中,气相为氧气富集流股,输送回母厂用以生产丙烯酸及丙烯酸下游产品,V105所得液相与V104所得液相为高纯度丙烯,混合后经高压泵压缩循环回原料预混罐,重复利用。

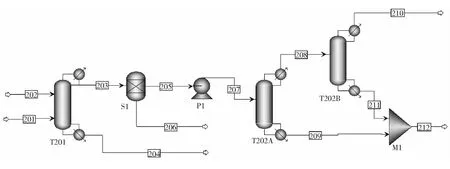

2.3 环氧丙烷提纯工段模拟(见第84页图3)

由预分离塔T101塔釜流出的物料冷凝至20 ℃后,进入萃取精馏塔T201,用水作为萃取剂,以增加甲醇与环氧丙烷之间的挥发度差异。萃取精馏塔塔顶压力为0.1 MPa,全塔压降30 kPa,塔顶温度为31.5 ℃,塔釜温度为75.5 ℃。从萃取精馏塔塔顶分离出含有醛类和丙烷杂质的粗PO,塔釜所得混合物料进入甲醇双效精馏高压塔T301。在常压下,通过化学吸附过滤醛类后,通入PO提纯精馏塔T203除去轻组分物质,塔顶排出的轻组分丙烷输送回母厂,塔釜所得的高纯度环氧丙烷产品与T203塔釜所得产品混合后输送至产品储罐。

图3 环氧丙烷提纯工段模拟图

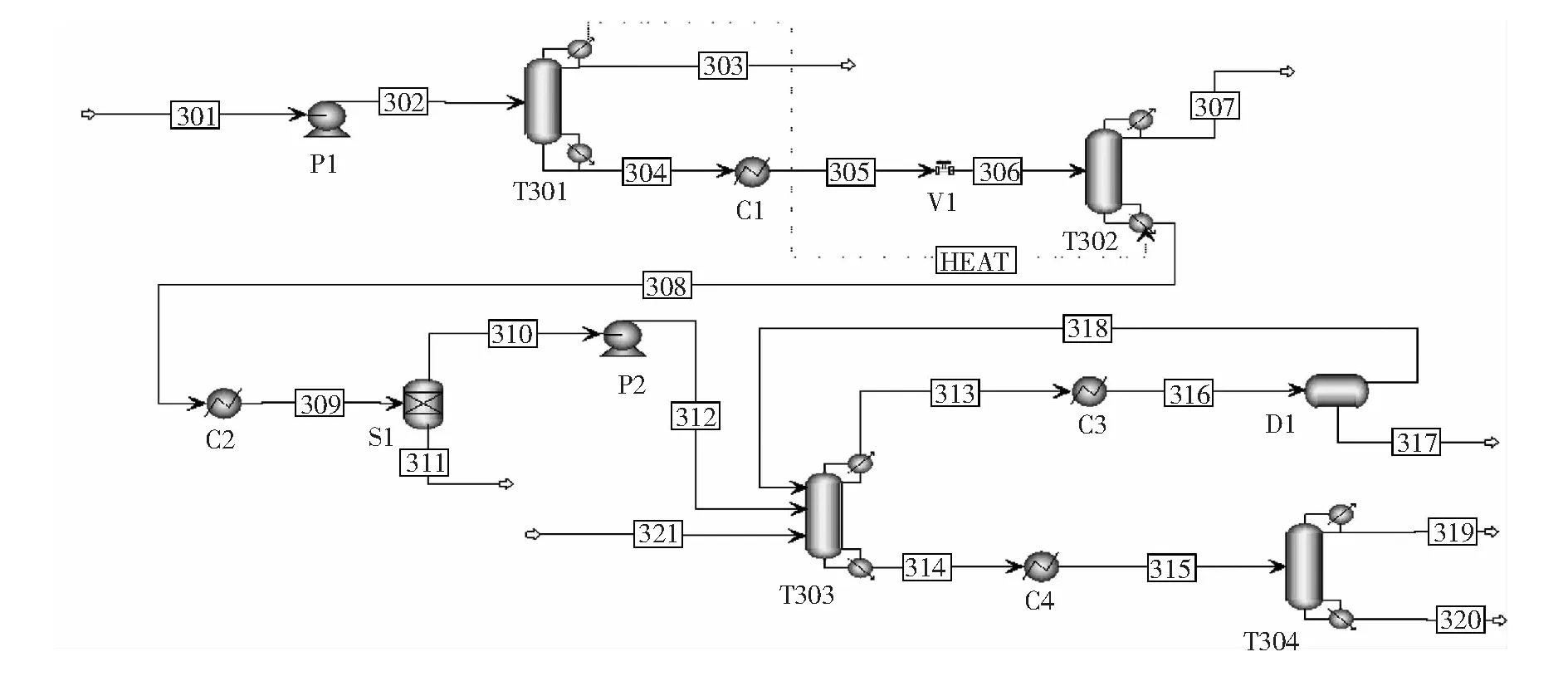

2.4 重组分回收工段模拟(见图4)

由环氧丙烷提纯工段的萃取精馏塔T201塔釜分离出含大量水分及甲醇的混合物料进入甲醇双效精馏高压塔T301,塔顶压力为0.5 MPa,温度为111.5 ℃,塔釜温度为120.7 ℃。高压塔塔顶的出料为气相高纯度甲醇,其作为常压精馏塔T302塔釜的再沸器热量来源,通过冷凝后,一部分循环回反应器,另一部分经冷凝压缩后循环回原料预混罐V101。

图4 重组分回收工段模拟图

3 工艺参数优化

在建立全工艺过程模拟时已经对局部可以寻优的参数,进行了寻求最优的求解,这些参数包括各精馏塔的塔板数、回流比、进料板位置等,以下为全工艺中一些典型精馏设备操作数据优化结果和过程。

3.1 预分离精馏塔优化

3.1.1 进料位置优化

进料板的位置取决于进料的热状态以及塔内操作状况,进料板位置选取对分离效果影响很大,采用Aspen Plus中Sensitivity对预分离塔进料板位置进行优化,优化结果如图5所示。

经分析可知,当选取进料位置为第9块板时,塔顶丙烯浓度最高。因此本塔选择第9块板作为进料板。

图5 塔顶丙烯浓度与进料位置关系图

3.1.2 回流比优化

精馏过程中回流比对能耗有很大的影响,因此,要选取一个能达到分离效果的最小回流比。采用Aspen Plus中Sensitivity对回流比进行优化,优化结果如图6。

图6 塔顶丙烯浓度与回流比关系图

分析图6,当回流比小于0.4时,无法达到分离要求,当回流比大于0.4时,对分离效果的提高没有明显影响,为了在达到分离要求的基础上,使能耗降到最低,选取0.4作为预分离塔的最佳回流比。

综上所述,预分离工段优化结果为精馏塔第9块塔板进料,最佳回流比为0.4。

3.2 环氧丙烷提纯精馏塔优化

3.2.1 进料位置优化

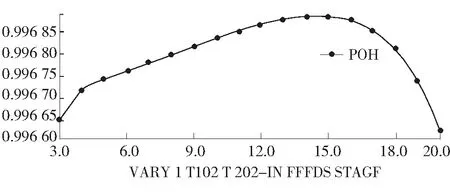

粗PO的进料位置对PO的纯度有十分重要的影响,采用Aspen Plus中Sensitivity灵敏度分析对环氧丙烷提纯塔进料位置进行优化,优化结果如图7。

图7 环氧丙烷纯度与进料位置关系图

分析图7可知,当粗环氧丙烷的进料位置为第15块板时,塔釜所得环氧丙烷纯度最高。因此,选取第15板作为环氧丙烷提纯塔的进料位置。

3.2.2 回流比优化

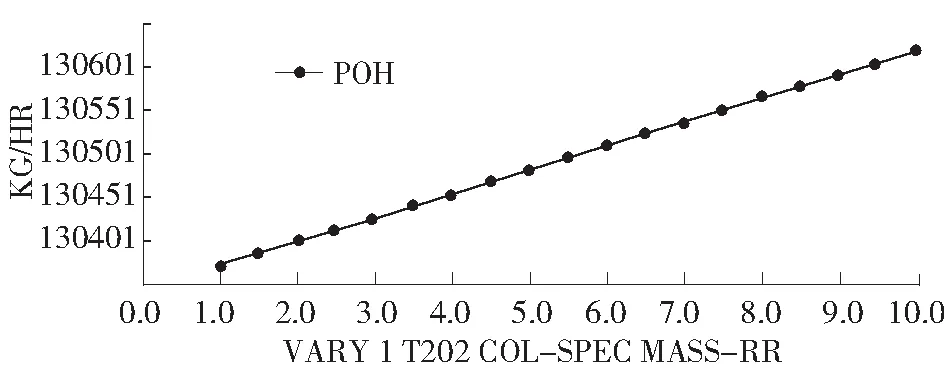

系统采用Aspen plus软件中Sensitivity对环氧丙烷提纯塔进料位置进行优化,优化结果如图8。

图8 塔釜环氧丙烷采出量与回流比关系图

分析图8可知,随着回流比的增加,分离效果随之增加,然而考虑到塔顶冷凝器及塔釜再沸器热负荷的上升,我们最后选取PO提纯塔的回流比为9,作为最优操作回流比。

综上所述,环氧丙烷提纯精馏塔优化的结果表明进料位置选择第15块塔板,最佳回流比为9。

3.3 重组分分离塔优化

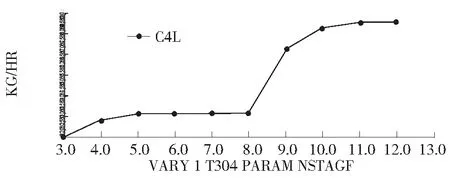

3.3.1 塔板数优化

分析图9可知,随着塔板数增加,分离效果随之提高,但当塔板数大于13块时,分离效果增加不再显著,综合考虑副产物的质量及设备投资费用,选取重组分分离塔的塔板数为13块。

图9 塔顶丙二醇甲醚采出量与塔板数关系图

3.3.2 进料位置优化

系统采用Aspen Plus中Sensitivity对重组分分离塔的进料位置进行优化,优化结果如图10所示。

图10 塔顶丙二醇二甲醚流量与进料位置关系图

分析图10可知,当进料板数大于8时,提纯效率急剧降低,且精馏塔上下冷凝器和再沸器能耗也随之增加,因此选择第8块板为重组分分离塔的进料位置。

综上所述,重组分分离塔塔板总数为13块,最佳进料塔板数为第8块。

4 结论

通过使用Aspen plus对HPPO工艺进行优化,对Aspen plus有了进一步的了解。在现行的工艺条件下,优化结果如下:

全工艺模拟包括预反应工段模拟、环氧丙烷提纯精馏塔工段模拟以及重组分分离工段模拟,在原有HPPO工艺的基础上对上述3个工段进行了工艺模拟,通过对工艺的优化,最终确定反应预分离工段第9块塔板进料,最佳回流比为0.4;环氧丙烷提纯精馏塔第15块塔板进料,回流比为9;重组分分离塔总塔板数为13,进料位置为第8块塔板。