深圳地铁车辆轮对预防性和经济性镟修的实践

侯文军

(深圳市地铁集团有限公司运营总部,518040,深圳//高级工程师)

地铁车辆转向架轮对是列车最关键的部件之一,其状态将直接影响到列车运行的安全性与舒适性。如何通过合理镟修,确保安全和运行品质,延长轮对使用寿命,已成为地铁运营单位经济化和精细化管理的重要课题。深圳地铁通过分析、挖掘车辆轮对镟轮数据,将通常采用的轮对故障镟修优化为预防镟修;深入分析轮对应用标准,结合不落轮镟床的机械加工精度,考虑经济性,最终将等级镟修优化为无级镟修。

1 轮对消耗因素分析

地铁车辆轮对寿命终结的评判标准主要是将轮对直径与其尺寸限度相比较。轮对日常消耗主要分为走行磨损消耗和镟修切削消耗。这两类磨损将使轮对磨损逐步接近尺寸限度,直到寿命结束。

1.1 走行磨损消耗分析

影响走行磨损的主要因素有轨道型号材质、轮对材质、踏面与轨道匹配情况、列车自重及载客量、列车牵引制动特性、运行速度、线路曲线等。对于特定车型和特定线路,车辆维保部门除确保合理的轮缘润滑措施外,还会通过对轮对的镟修来改善轮轨匹配,以降低走行磨损。

1.2 镟修切削消耗分析

镟修切削消耗包括单次评估与长期评估。其中,单次镟修切削消耗主要与镟轮验收标准、镟床机加工精度有关;长期的镟修切削消耗主要受轮对镟修判定标准及镟修作业的时机影响。

1.3 走行磨损消耗与镟修切削消耗的关系

镟修作业可改善轮轨几何匹配特性,在一定程度上可降低走行磨损。但镟修作业需切削轮对材料,如何在恢复踏面外形降低走行磨耗和减少镟修消耗之间取得平衡,需要长期的镟修作业数据分析,并在此基础上进行综合判断与检验。

2 深圳地铁预防性镟修实践

2.1 传统故障镟修模式

对于地铁车辆轮对的维修,通常采用故障镟修的模式。即安排镟修作业的时机是轮对直径、轮缘厚度、轮缘垂直磨耗、踏面跳动量等几何尺寸超过运用标准,或者出现擦伤、剥离、碾边等超出规定要求的问题时。传统镟修模式通过一系列可测量的数据来判定是否需进行镟修作业,虽然标准明确、便于执行,但存在以下问题:

(1) 单次镟修切削量较大。根据运营经验,当出现轮径、轮缘厚度等指标超标问题时,为从应用极限标准恢复至镟轮验收标准,单次镟轮切削量势必较大。

(2) 总体镟修切削量较大。轮对出现踏面跳动、踏面剥离等问题后,其在达到镟轮判定标准的过程中往往有逐步加速的趋势,并在一定运行里程范围内呈现出图1所示的类似指数函数的发展特点,在接近故障镟修临界点时轮对磨损消耗率明显提高。经统计,踏面跳动量在0.3 mm以内时轮对磨损变化缓慢,一旦超过0.3 mm,通常会在1个月内急剧恶化超过0.7 mm,故完全采用故障镟修将增加不必要的材料浪费,增加总体切削量。

图1 轮对状态趋势示意图及不同镟修模式实施时机

(3) 导致轮对走行磨损消耗率增大。根据相关研究,充分运行后的车轮踏面将形成硬化层,深度通常为5~8 mm,且距踏面1 mm处的硬度通常比轮辋中心硬度高20~60 HV,该硬化层有利于减少轮对走行磨损消耗,而需切削更多材料的故障镟修模式更容易破坏已形成的硬化层[1]。

(4) 难以实现全列车轮对的均衡使用。故障镟修模式要求仅对出现问题的车辆轮对进行镟修,往往出现同列编组的不同车辆轮对使用不均的问题,给后续换轮作业带来困难,势必造成浪费。

(5) 导致镟修作业生产安排困难。由于通过上述指标安排镟轮,则存在较大的不确定性;同时,每次镟轮作业仅针对某列车编组中的超标车辆,使得每次作业效率较低,且存在短期内针对同列车编组的不同车辆进行镟轮的重复生产安排。

(6) 轮对踏面出现沟状磨耗等异常情况时,将加剧轮轨磨耗,而上述硬性指标难以反映此类问题。

2.2预防性镟修模式

针对传统镟修模式存在的问题,深圳地铁针对不同线路、不同车型建立了镟轮数据库,通过对各轮对参数变化情况的长期跟踪,锁定了各车型轮对数据变化走势的突变范围,探索并制定出具有针对性的镟轮里程周期,同时建立了以预防镟修为主、故障镟修为辅的镟轮模式。

深圳地铁将原有的按硬性指标安排的单辆车“恢复性镟修”,改为按走行公里数进行整列车“改善性镟修”,降低了总体镟修量,极大节约了生产安排工作,同时还提高了维修效率。经统计分析,深圳地铁一期车辆采用预防镟修模式,其拖车轮对平均寿命达13.4年,动车轮对平均寿命达16.8年,明显高于地铁车辆轮对5~10年的正常使用寿命[2]。

3 深圳地铁经济性镟修实践

3.1 传统等级镟修模式

深圳地铁各线各车型轮对采用的是TB 449—2003标准中的LM型踏面,按传统等级镟修模式,在进行轮对镟修时需按TB 449—2003标准中的LM、LM-30、LM-28、LM-26四种踏面外形进行恢复性镟修,并以此作为镟轮作业的验收标准。由于这四种踏面轮缘厚度跨距较大,在恢复轮缘厚度时往往切削量较大,特别是轮缘由薄增厚时一般轮径需切削4.5倍于轮缘厚度增加的量[3],且同样存在单次镟修量较大、破坏硬化层的问题,严重影响了轮对寿命。

虽然2007年铁运98号文《铁路货车车轮轴组装、检修及管理规则》中新增了LM-31.5、LM-31、LM-29.5、LM-29、LM-27.5、LM-27六种踏面外形,可用于等级镟修,但相对于目前先进的镟床机加工精度,仍存在明显的轮对材料浪费现象。

3.2 经济性镟修模式

深圳地铁通过对镟轮标准的分析研究,并结合实际运营中主要为踏面轮径磨耗而非轮缘磨耗的现状,认为在镟轮作业中没有必要一定按照以上10种踏面外形进行镟修和作为镟轮验收标准。特别是对于可按照轮缘厚度0.1 mm的精度进行踏面外形加工的不落轮镟床,可将传统的等级镟修模式改为更经济的无级镟修模式,从而大大减少单次镟修轮对直径切削量。

在镟修作业时,要优先保证轮径在验收标准范围内,在满足轮缘厚度验收标准情况下,通过走空刀形式可保持原轮缘厚度。综合各类镟床的机加工能力,为实现经济镟修,深圳地铁对镟修外形的选择及各外形验收标准作了具体规定:

(1) 轮径以每辆车最小轮径值为基准、轮缘厚度以每轴最薄厚度值X为基准进行镟修。最小轮径径向进刀量(包括系统自动径向进给量)累加不能大于不落轮镟床第一次测量的跳动量,同车其他车轴轮径不必镟修至与最小轮径一致,只需保证在验收标准范围内即可。

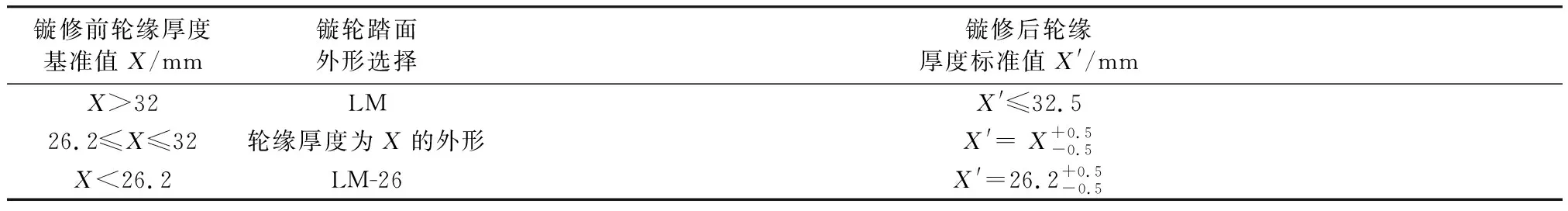

(2) 对于只能镟修LM-26、LM-28、LM-30和LM四种轮缘外形的Ⅰ类镟床,镟削踏面外形选择及镟修标准按表1执行。

表1 Ⅰ类镟床镟削踏面外形选择及镟修标准

(3) 对于可按轮缘厚度每0.1 mm进行镟修的Ⅱ类镟床,镟轮踏面外形选择及镟修标准按表2执行。

表2 Ⅱ类镟床镟削踏面外形选择及镟修标准

(4) 按以上要求镟修结束后,若踏面有未镟修的表面(黑皮),用手触摸有明显凹陷(大于0.2 mm),则视凹陷深度调整轮径值再次镟修;若无明显凹陷(小于等于0.2 mm),则不必再镟。

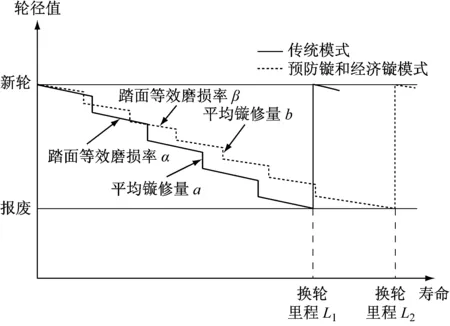

4 预防性和经济性镟修对轮对寿命模型的影响

轮对寿命模型,可简化等效为图2中折线,走行磨损消耗和镟修切削消耗交替重复直至轮对报废。相对于传统镟修模式,预防性和经济性镟修模式的平均镟修量和等效轮对磨损消耗率更小,即图2中α>β、a>b,因此L2>L1,即可以实现延长换轮周期、提高轮对寿命的目的。

图2 预防镟和经济镟模式对轮对寿命的影响

5 结语

我国多家地铁公司由于车辆轮对无法维持到10年的大修期而不得不在5年架修修程中进行换轮,而深圳地铁一期车辆全部可维持到大修进行更换。深圳地铁通过对转向架轮对预防性和经济性镟修的探索和实践,在轮对维保管理上开辟了一条创新之路,在确保列车运营安全和运行品质的前提下,极大地提高了轮对寿命,取得了良好的经济效益。