一种钻耕农机的设计与仿真

李 洋,张晋西,陈奕婷,胡青松

(重庆理工大学 机械工程学院, 重庆 400054)

目前,我国南方地区特别在西南地区,地形复杂,存在山区、丘陵和小面积田间作业,因此微耕机的特殊设计变得尤为重要。目前我国的微耕机机型不完全,未有成熟的系统[1],市场上微型旋耕机、犁耕机占据多数。旋耕机车轮为多边形,因此机器工作时前后、上下均有较大的抖动,耕深不易调节,且耕深较浅。犁耕机虽然耕深和翻土能力较好但碎土能力不强且行走阻力大。本文针对传统微耕机的不足,设计了一种新型的钻耕微耕机,此机器有犁耕易进入土壤也有旋耕易旋出土壤并易碎土的优点,操作简单省力,适应了微型狭窄地区的使用。通过SoildWorks软件进行三维建模与仿真,并对关键部件进行有限元分析,验证设计的合理性,最后通过实验验证了此微耕机可以实现上述功能。这对于微耕机的结构调整以及适应性的开发具有一定的实用参考价值。

1 传统微耕机类型与现状

1.1 犁耕

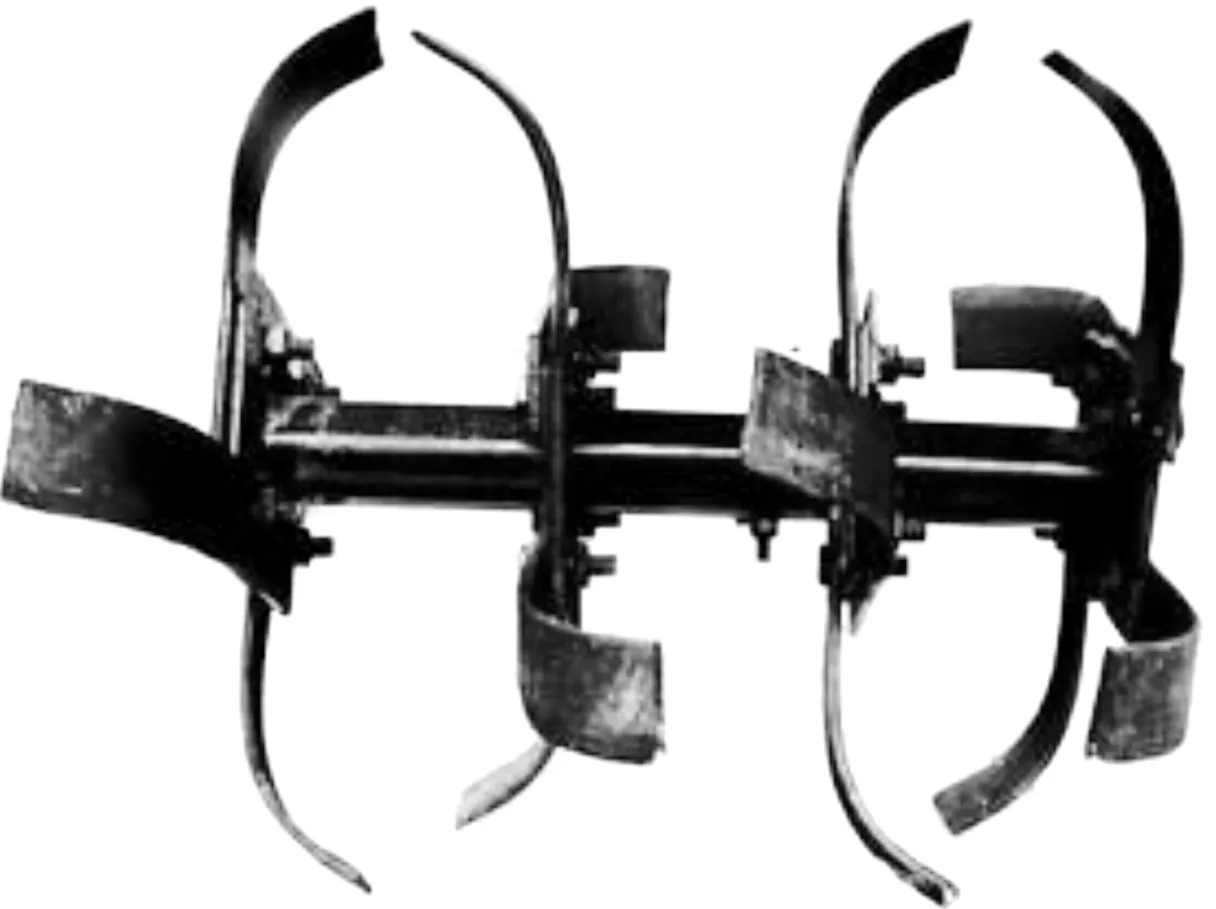

犁耕式微耕机如图1所示,借助汽油机传递到车轮的力牵引机器前行,在机器的尾部安装如图2所示的犁耕刀具,犁耕刀具刀尖部分易进入土壤,刀面部分成一定幅度,易于土壤旋出,如果土壤阻力变大,犁耕刀受阻,车轮就会打滑,需要操作者不时调节犁头高度,减小阻力。犁耕机虽然耕深和翻土能力较好,但作业面比较小,行走阻力大,覆盖能力相对较差,而且碎土能力不强。

图1 微型犁耕机

1.2 旋耕

旋耕式微耕机如图3所示,以图4弧形刀代替轮子前行并进行土壤切削,刀具使得转动的车轮为多边形,因此机器工作时,前后、上下均有较大的抖动,比较耗费操作者体力。若突然遇到较大阻力,刀具打滑,只能抬高机身调节切削深度,耕深不易调节,旋耕虽然具有碎土能力强、土肥掺和均匀、碎土地面土质平整的特点。但对残茬、杂草的覆盖能力较差,耕深较浅(旱耕12~16 cm,水耕14~18 cm),机身抖动较大,入土不易。

图2 犁耕刀具

图3 微型旋耕机图

图4 旋耕刀具图

2 本机器的工作原理和关键结构设计

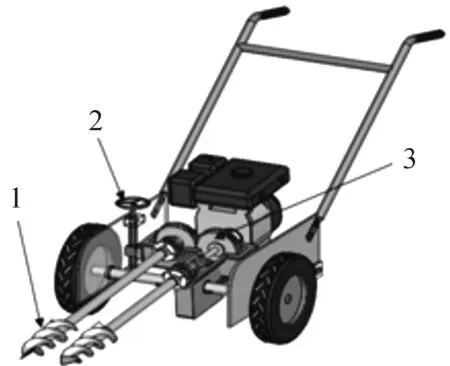

对于以上传统微耕机的振动大、碎土能力不强、耕深调节不易的问题,本文设计了一种新的微耕机,以带有螺旋刀刃并具有一定的锥度的钻耕刀具替代了犁耕或旋耕刀具。这种形式的微耕机具有耕深大、碎土易、耕深易调节等特点。用SoildWorks建立三维模型并装配,整体结构设计如图5所示。

1.刀具机构;2.刀具调节手柄机构;3.传动机构

零件及其子装配体构成的结构将决定一个机器的运动性能[2],钻耕机由动力机构、传动机构、刀具机构、刀具调节机构和车架5个部分组成,以汽油机为原动件,带动一个钻耕刀具转动,同时通过齿轮啮合将动力传到另一个刀具,此时钻耕刀具轴上的蜗杆带动车轮轴上的蜗轮转动,以实现微耕机的行走。钻耕刀具的钻耕角度通过手柄旋转调节,这样就可以改变钻耕深度,以适应不同条件下的耕作需求。

2.1 传动机构模型

图6为传动机构模型,汽油机动力经过输出轴1传递到传动机构,轴上的齿轮随着轴1转动,带动另一个齿轮旋转将动力传递到刀具连接轴3使刀具转动,输出轴1上的蜗杆与安装在车轮轴上的蜗轮啮合进行减速,供车轮转动行走,当钻耕刀具遇到坚硬的土壤时转速减慢,此时蜗轮和车轮转速也减慢,就可以达到减速目的。动力由刀具切削转动与车轮转动两个运动同时分担,当刀具遇阻时,转动变慢,刀具轴上的蜗杆转速也变慢,带动车轮轴上的蜗轮,车轮自动变慢;若阻力太大,钻刀停止转动,此时车轮也会停止。

汽油机转速较高,动力传递到车轮时需要一个减速的过程,本设计中蜗轮蜗杆选取的减速比为40∶1,车轮的半径为0.18 m,发动机额定转速为3 600 r/min.车轮相对于地面的线速度v=2πnr,可以求出此转速下的线速度为1.13 m/s。人步行的平均速度为1.2 m/s,因此这种设计可以使人在满足舒适的前提下达到要求。

1.汽油机输出轴; 2.齿轮; 3.刀具连接轴; 4.蜗轮蜗杆

这种设计相比较犁耕和旋耕有以下特点:

1) 犁耕、旋耕,均是原动机减速后用于切削土壤。本机器原动力同时供钻刀转动切削土壤和车轮行走。原动机虽然转速高,但由于钻刀是钻头一样的转动,因此不会影响切削土壤。若突然遇到较大阻力,可以随时转动手柄,改变钻刀入土耕深,不需要抬整个车身,方便,省力。

2) 由于是刀具切削转动与车轮转动两个运动同时分担动力,刀具遇阻,转动变慢,蜗杆蜗轮定速比传给车轮后,车轮自动变慢;若阻力太大,钻刀停止转动,车轮也会停止。因此,在突然遇到阻力时,打滑现象好于犁耕、旋耕。

2.2 刀具调节手柄模型

当需要调节耕深时,可以通过转动螺杆手柄1调节刀具的倾斜角度来实现。手柄1下端带有螺纹,插销4孔内有螺纹其侧面和机架板2贴紧,与手柄螺杆1构成螺旋传动且不能相对转动,只能沿着螺杆1上下移动。齿轮箱6右侧设有滑槽5,插销4上下移动的过程中可带动齿轮箱6绕车轮轴旋转以改变钻耕刀具与土壤的入射角,从而改变耕作深度。可以使齿轮箱绕机架转动,其螺纹与插销4构成带螺旋传动,旋转手柄可以调节刀具的倾斜角度。若突然遇到较大阻力,可以随时转动手柄,改变钻刀入土耕深,不需要抬整个车身,方便,省力(螺旋传动省力)。

1.螺杆手柄;2.机架板;3.刀具轴;4.插销;5.滑槽;6.齿轮箱

2.3 钻耕刀具模型

图8为钻耕刀具的模型,刀具借鉴了自攻螺钉的工作原理,在刀杆上饶有螺旋刀刃。为了利于刀具入土,在刀具的底部留有一定的锥度,刀具入土入射角为∂且刀尖着地的同时螺旋刀刃也和地面接触。工作时,钻耕刀具绕自身轴线旋转并由微耕机带动其整体向前平动,锋利的螺旋刀刃可对土壤进行旋转切削。翻出的土壤沿着刀具螺旋线的方向钻取出来,下部的土壤运动上来碰到上部的刀刃时,刀具可对土壤再次切削,使得翻出的土壤细小均匀。螺旋状带锥度的刀具通过旋转和调节倾斜角度来进行钻耕,比较旋耕机刀片来说振动更小,行使平稳。犁耕刀具只有一个前进的运动,旋耕刀只有一个旋转运动,本机器的钻耕刀即有绕自身轴线旋转也有随车前进两个运动。

1.带有锥度刀具头;2.螺旋刀刃;3.刀柄;4.土地

2.3.1 刀具受力分析

刀具耕作时受到地面阻力和机架支撑力,在入土耕作时刀具会发生弯曲变形[6-7]。如果刀具的抗弯曲强度不够,会引起振动较大,入土困难。参考市场上旋耕和犁耕使用的汽油机功率,常见微耕机的功率P=5 kW。

当汽油机在最大功率工作时,这时刀具所受的扭矩最大[8]。

刀具所受的扭矩计算如下:

T=nw/9 550

(1)

T=5 kW,n=2 500 r/min,w=13.3 n/m

微耕机耕作时,阻力来自与土壤给轮子和刀具的阻力,车辆在行驶的过程中,牵引力须满足[9-10]:

Pi+Pw+Pf≤Pk≤P∂

(2)

式中:Pi为爬坡阻力;Pw为空气阻力;Pf为滚动阻力;Pk为牵引力;P∂为附着力。

在本实际状况中微耕机刀具受到阻力为P,

P+Pi+Pw+Pf≤Pk≤P∂

(3)

由于微耕机行驶速度慢,Pw忽略不计,假定在无坡度路面行驶Pi也忽略不计。

P∂=∂×N

(4)

Pf=f×N

(5)

N为正压力

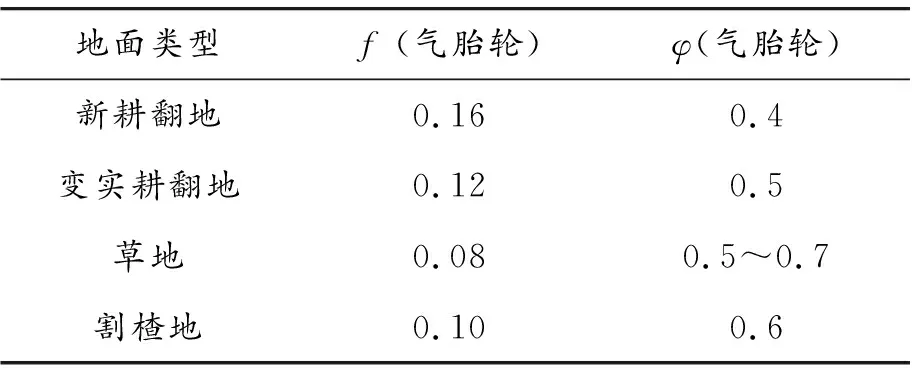

对建立的装配体添加适当的材料,可以测出装配体的重量约为80 kg,根据表1中不同路面对应的系数,选择割楂地,采用气轮胎,f=0.1, ∂=0.1。

可以求出:P∂=480 N,Pf=80 N。

当等号成立时刀具阻力P为最大

P=400 N

在进行静应力分析时,取1.5倍的安全系数,即扭矩:W=19.95 N·m,阻力:P=600 N。

表1 轮子的滚动阻力系数 f 和附着力系数φ

2.3.2 刀具边界条件施加及有限元分析结果

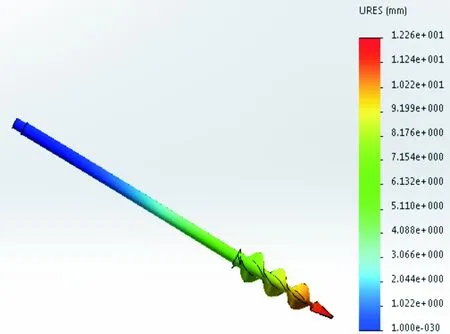

对刀具进行静应力分析,在SoildWorks中新建模拟算例,选择静应力分析,对刀具添加合金钢材料,对刀具末端部分进行固定,刀具施加轴向扭矩,大小为19.95 N·m,阻力为刀具水平作用在刀尖的力,大小为600 N,施加完载荷后,划分网格,进行求解,得到刀具的应力、位移云图。

由应力云图9看出:材料的屈服力为6.204×108Pa,最大屈服力发生在刀具的固定端,大小为1.693×108Pa,安全系数为3.66。说明刀具可以达到受力要求,与实际受力状态相符。

在位移云图10中,合位移的最大处发在刀尖部分,变形的发生是由于刀尖在受到地面的阻力后发生了一定的弯曲变形。位移最大处为1.226 mm在合理的范围内,受力后变形较小可以达到设计的强度要求。

图9 刀具应力云图

图10 刀具位移云图

3 运动仿真及实验

为了进一步验证此结构的运动性能以及结构的合理性,在SoildWorks的Motion中对建立的三维模型进行仿真[4]。分别对手柄和发动机输出轴添加匀速马达,然后车轮与土壤之间添加实体接触,三维模型图通过干涉检查无干涉现象,建立的三维模型装配图如图11、12所示。

图11 机器三维模型

图12 机器三维模型

3.1 扶手模态分析

振动对机器的寿命和操作者的身体健康有一定的影响,人在操作机器时需要握着扶手,扶手处的振动在此处传递给身体进而影响人体的感觉。汽油机工作会产生一定的振动,扶手作为与操作者直接接触的部分,稳定性对于操作者的感觉很重要。通过有限元分析来获得固有频率,并对比汽油机振动频率,判断机器的设计在动态下的合理性。

3.1.1 模态分析理论基础

模态是机械结构件固有的振动特性,包含有频率和振型,反应了结构自身特点,是设计机械构件的重要参数。在结构设计中固有频率作为参考对象,可以通过计算或试验分别获得,当激振频率与构架固有频率接近时,构件在激振源影响下,发生共振[11]。

对于一个多自由度线性系统有阻尼的振动方程如下[12]。

(6)

式中:[M]为质量矩阵,[C]为阻尼矩阵,[K]为刚度矩阵; {F(t)}为外部激励矩阵。

结构的固有频率和振型与所受外力{F(t)}无关,小阻尼对固有频率和振型影响不大,因此,用无阻尼无外载荷的自由振动方程求解结构的频率和振型。于是方程(6)可简化为:

(7)

刚度矩阵[K]包括预应力效应带来的附加刚度,其自由振动满足方程:

{u}={φi}cosωit

(8)

其中 {φi}为i阶模态特征向量;ωi为第i阶自然振动频率。

将式(7)代入式(8),可以得到:

φi}={0}

(9)

从式(9)中可以得到结构的振动方程为

(10)

通过式(10)求出第i阶自然振动频率ωi,代入到到式(9)中,可以求出第i阶模态形状的特征向量{φ}i。将{φ}i对质量矩阵进行归一化处理,可以得到:

{φi}T[M]{φi}=1

(11)

3.1.2 模态分析结果

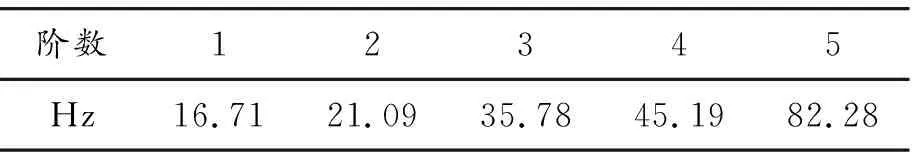

添加SolidWorks Simulation插件,进入模拟算例,选择模态分析,设定扶手材料为普通碳钢,根据实际工作情况将扶手底部进行固定,进行模态分析。通过分析,得出前5阶固有频率如表2所示,对应的模态振型图见图13。

表2 扶手固有频率

图13 扶手模态振型

通过在动画中对5阶振型进行观察分析,整理可得表3。

表3 模态列表

通过表3可以看出扶手最大变形较小。

汽油机转速为3 600 r/min,汽油机频率与转速之间的关系式为:

可以得出汽油机前5阶激振频率,见表4。

表4 汽油机激振频率

阶数12345Hz60120180240300

通过与表2的扶手固有频率进行对比,可以看出扶手前4阶固有频率低于汽油机激振频率,第5阶也避开了汽油机的激振频率。故机器不会发生共振。

3.2 碎土能力实验

碎土能力方面主要是和旋耕机进行对比,这里进行了单刀具的耕作实验。将设计好的钻耕刀具如图14安装在微耕机上与地面形成一定角度,可以带动刀具转动并向前行走,安装好后耕作状态如图15,图16为与市场上一种常见的旋耕机,用作对比。图17为钻耕后的土壤颗粒,图18为旋耕机的土壤颗粒,通过对比可以发现钻耕后的土壤颗粒更小,原因是钻耕刀具本身就会对土壤有一个切碎的过程,翻出的土壤会沿着刀具螺旋线的方向钻取出来,下部的土壤运动上来与刀刃碰撞时,刀具可对土壤再次切削,使 得翻出的土壤细小均匀。

图14 刀具实物

图17 钻耕效果图18 旋耕效果

4 结束语

本文设计了一种钻耕刀具形式的微耕机,这种微耕机与市场上的旋耕与犁耕在结构上有很大区别,通过对比发现此机器既有犁耕易进入土壤也有旋耕易旋出土壤并易碎土的优点,抖动较小,使用刀具调节手柄实现耕深调节可控,通过对关键部件进行有限元分析验证了结构设计的合理性。通过SoildWorks软件仿真模拟以及实验分析说明此种结构的耕作形式可以实现耕作功能并具有一定的实用价值,这对于微耕机的结构调整以及适应性的开发具有一定的参考价值。