动车组轴端接地装置安装力矩衰减机理及解决方案研究

权 毅,刘兆金,赵君文,韩 靖,张敏男

(1.中国铁路上海局集团有限公司, 上海 200040; 2.中车长春轨道客车股份有限公司, 长春 130000; 3.西南交通大学,成都 610031)

接地装置是动车组转向架上的关键零部件之一[1],其功能是将车上工作电流和系统故障电流等传导给车轴,再经轮轨导入大地,以保障车载人员和设备的安全,同时为车轴轴承提供经济有效的保护,避免轴箱轴承产生电蚀的风险(电蚀问题会造成轴承提前分解检修甚至报废,产生不必要的浪费和存在一定安全风险)[2]。接地装置故障会严重影响列车的安全运行[3-4]。接地装置安装螺栓将接地装置安装在轴箱体上,适当和稳定的安装紧固力矩方能确保其可靠稳定工作,从而确保列车的安全运行。

上海动车段近期对某型动车组部件紧固力矩进行了校核工作,在校核过程中发现转向架轴端接地装置安装螺栓(M10×40)存在力矩衰减现象,但螺栓防松标记都没有明显错位变化。对该型动车组进行普查,发现多组列车的接地装置轴端安装螺栓有不同程度力矩衰减。经现场反馈,发现安装螺栓力矩衰减一般为6颗螺栓中出现1~2颗,个别3~4颗。

1 情况调查与原因分析

螺栓紧固力矩衰减问题在机械工程领域是一个普遍存在的问题[5],其可能由众多原因造成,比如振动[6]和温度[7]、被连接材料[8]、垫片材料与结构[9-10]等。因此,导致动车组接地装置安装螺栓紧固力矩衰减的问题除与动车组服役工况有关外,还可能与接地装置连接安装结构涉及的部件相关,如螺栓、垫片、密封垫、被连接部位材料及结构性质等。

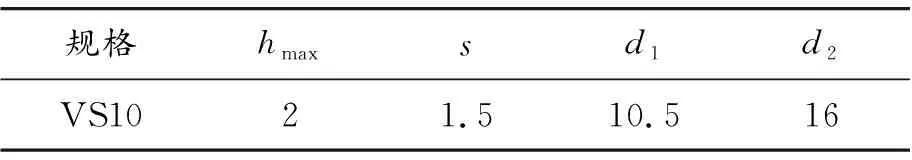

该型动车组轴端接地装置均通过6个M10×40螺栓和复合密封垫安装在轴箱盖上,紧固力矩为45 N·m,其安装结构如图1所示。

1.1 不同温度下安装螺栓紧固力矩衰减情况

在常温下,按现车装配关系对接地装置进行装配,然后分别置于 -20 ℃、-30 ℃、-40 ℃的低温环境中恒温50 min以上,分别用80%和90%的规定力矩对安装螺栓进行力矩校核,结果安装螺栓均未发生转动。因此,该动车组接地装置安装螺栓在其服役温度范围(不低于-40 ℃)内紧固力矩衰减与温度无关。

图1 接地装置安装图

1.2 车轮状态调查

对相关动车组车轮多边形和径跳进行跟踪测试,在镟后运行10万和15万km时,5列车均无显著的高阶多边形,高阶不圆度小于18 dBreum,车轮径跳值小于0.1 mm;在镟后20和25万km时,5列车仅两个车轮存在多边形。同时,也未发现轴端接地装置在运行中有安装螺栓防松标记错位现象。因此,结合动车组接地装置安装螺栓力矩衰减统计数据可知,力矩衰减与轴端振动无关。

1.3 接地盖嵌件影响

接地盖主体采用高分子材料制成,接地盖被连接部位采用金属镶嵌件。接地盖上的金属镶嵌件有两种形式,一种采用工字型铝合金嵌件,嵌件大端外径为18 mm;另一种采用T字型不锈钢嵌件,嵌件大端外径为22 mm。虽然两种嵌件材料和结构不同,但两种材料耐蚀性能均良好,并且使用有限元软件计算分析的结果表明:二者强度均能满足工况要求。

抽取2套该型动车组接地装置进行接地盖嵌件变形量检测。检测结果显示:2套接地装置嵌件在运用超过20万km后接地盖嵌件无明显变形,各尺寸与新造相比基本无变化。

1.4 垫片安装状态

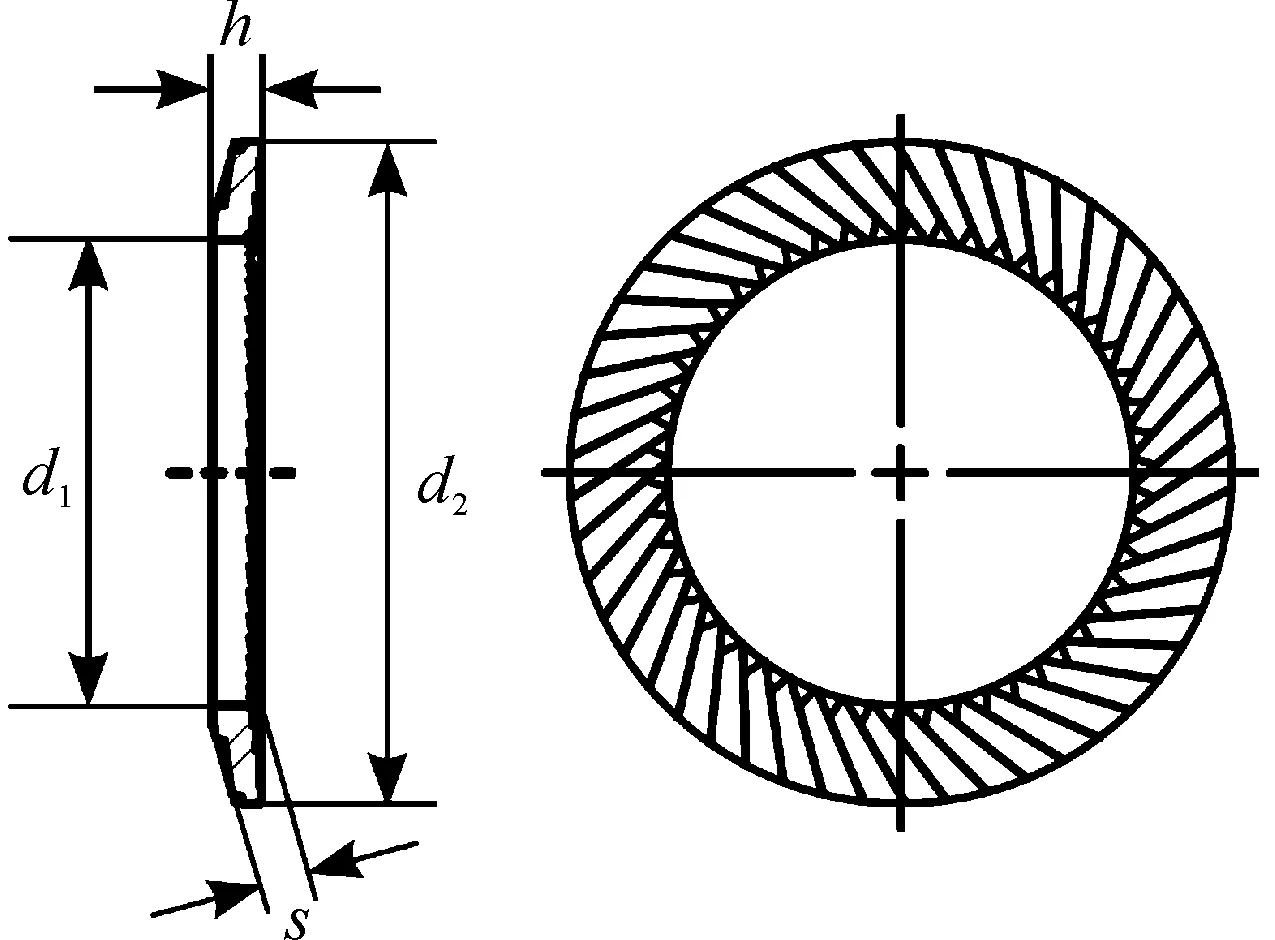

该型动车组接地装置安装螺栓采用SCHNORR公司的VS垫片进行防松,该垫片结构形式如图2所示,尺寸参数见表1。通过计算,垫片压平后直径会增大约0.13 mm,垫片最大外径为16.13 mm;垫片安装过程中按偏向一侧计算,单侧最大半径为8.565 mm,小于两种嵌件半径9 mm和11 mm,所以理论上垫片整个配合面均在嵌件范围内。另外,通过对实物检查发现,不存在防松垫圈安装紧固后超出铝合金嵌件接触到非金属壳体的情况,因此不会因非金属壳体承载后应力松弛导致力矩衰减。

表1 VS垫片尺寸参数 mm

图2 垫片结构尺寸

1.5 复合密封垫调查

原复合密封垫由橡胶和不锈钢垫片组成,如图3所示。为了防止安装力矩衰减,在密封垫螺栓安装部位嵌入了0.5 mm厚的金属垫片,此处留有0.3 mm厚的橡胶,与垫片粘在一起。由于接地装置安装后,密封垫压缩变形,橡胶蠕变后可能会造成一定程度的力矩衰减,但是否是导致力矩衰减的真正原因还需对其进行试验确认。

图3 旧结构复合密封垫

1.6 力矩衰减试验

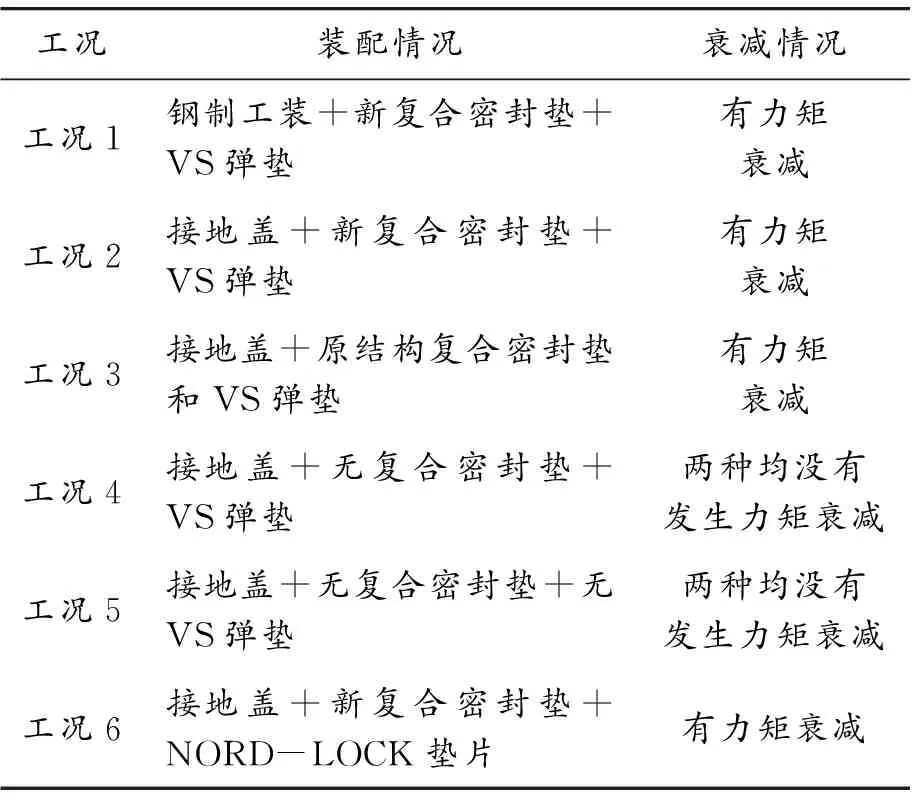

为了确认是否原结构复合密封垫是导致力矩衰减的真正原因,采用与现车完全一致的轴箱盖和接地装置在试验室进行了6个工况共计7天的对比试验。试验过程中,每隔24 h采用60%、65%、70%、75%、80%、85%、90%规定力矩进行校核观察螺栓是否发生转动。若有螺栓发生转动,则说明存在力矩衰减;若无任何螺栓发生转动,则表明未发生力矩衰减。

如表2所示,接地装置在未安装复合密封垫时均未发生力矩衰减,在使用原结构复合密封垫情况下,无论其新旧以及采用不同结构的垫片,均存在力矩衰减的问题。因此,从试验结果可以看出:接地装置安装螺栓力矩衰减与复合密封垫直接相关。

表2 某型动车组原结构复合密封垫对力矩衰减影响情况

在线运营普查的结果也表明:两种接地装置均存在力矩衰减问题。两种接地装置主体结构相同,均采用复合密封垫安装。通过力矩衰减试验可以看出:复合密封垫不锈钢垫处的橡胶是导致螺栓力矩衰减的主要原因。

2 解决方案及验证

2.1 复合密封垫改进方案

将复合密封垫不锈钢垫处结构进行优化,由原来的0.5 mm不锈钢垫和0.3 mm橡胶变更为0.8 mm台阶结构不锈钢垫,如图4所示。改进后的密封垫螺栓连接部位完全为金属材料,大大降低了力矩衰减的可能性。

图4 新结构复合密封垫

2.2 实验室验证

采用新结构复合密封垫与接地装置配合进行了7天的力矩衰减试验,试验结果如表 3所示。结果表明:更换为新结构复合密封垫后,接地装置各种工况下均未出现力矩衰减现象。

表3 某型动车组新结构复合密封垫对力矩衰减影响情况

对改进后的复合密封垫在铁科院进行了IP66防护等级试验,试验结果合格。此外,改进后接地盖在铁科院进行了振动冲击试验,试验结果也合格。

2.3 装车验证

选择了实际在线运营的多列动车组,采用不同嵌件接地装置配合新结构复合密封垫进行10万km运用考核,在2万、5万和10万km时分别进行力矩校核,按规定力矩的60%、70%、80%、90%分别对接地装置安装螺栓进行力矩校核,验证是否存在力矩衰减现象。按上述校核方法对各列接地装置安装螺栓进行力矩校核,结果表明:更换新结构复合密封垫后,10万km运用考核中接地装置安装螺栓均未出现力矩衰减问题。

3 结论

1) 动车组原接地装置与轴箱连接螺栓紧固力矩下降现象是由复合密封垫导致的。

2) 更换新结构复合密封垫后,两种嵌件接地装置均可满足紧固力矩不发生衰减的要求。

3) 通过试验室和装车运行10万km运行考核,证明了新结构复合密封垫改进方案是合理的和稳定可靠的。