满足全氢型炼化模式的加氢催化剂开发技术平台的构建和工业应用

杨清河,曾双亲,李会峰,戴立顺,胡志海,聂 红,李大东

(中国石化石油化工科学研究院,北京 100083)

随着环保法规的日益严格,油品升级不断加快。而从原油资源的角度看,目前国内炼油厂可获得的原油除了自产外,主要来自中东,继续呈现劣质化和高硫化的趋势。炼油行业的竞争愈加激烈,获取利润也越来越难。从市场需求来看,尽管成品油的消费仍然呈增长趋势,但结构已发生较大的变化,汽油和煤油的需求增长较快,而柴油需求逐渐下降。2016年的柴汽比已降至1.39,预计到2020年,柴汽比将进一步降至1.2,甚至1.1。因此,我国炼油企业面临着严峻挑战。为应对当前市场结构变化的新形势,炼油企业应当致力于石油资源的高效利用以提高轻质油的收率、实现低成本绿色生产清洁油品以及多产汽油、油化结合等关键技术的提升和推广[1]。

中国石化石油化工科学研究院(石科院)从炼油厂整体和上下游需求出发,经过60余年的积累,所开发的加氢技术适应性好、针对性强[2-10]。高效利用石油资源提高轻质油收率的关键在于将渣油最大程度地转化为清洁的轻质油品,而全氢型炼油厂旨在石油资源高效绿色转化,实现社会效益和经济效益最大化。

1 石科院加氢催化剂开发技术平台的建立

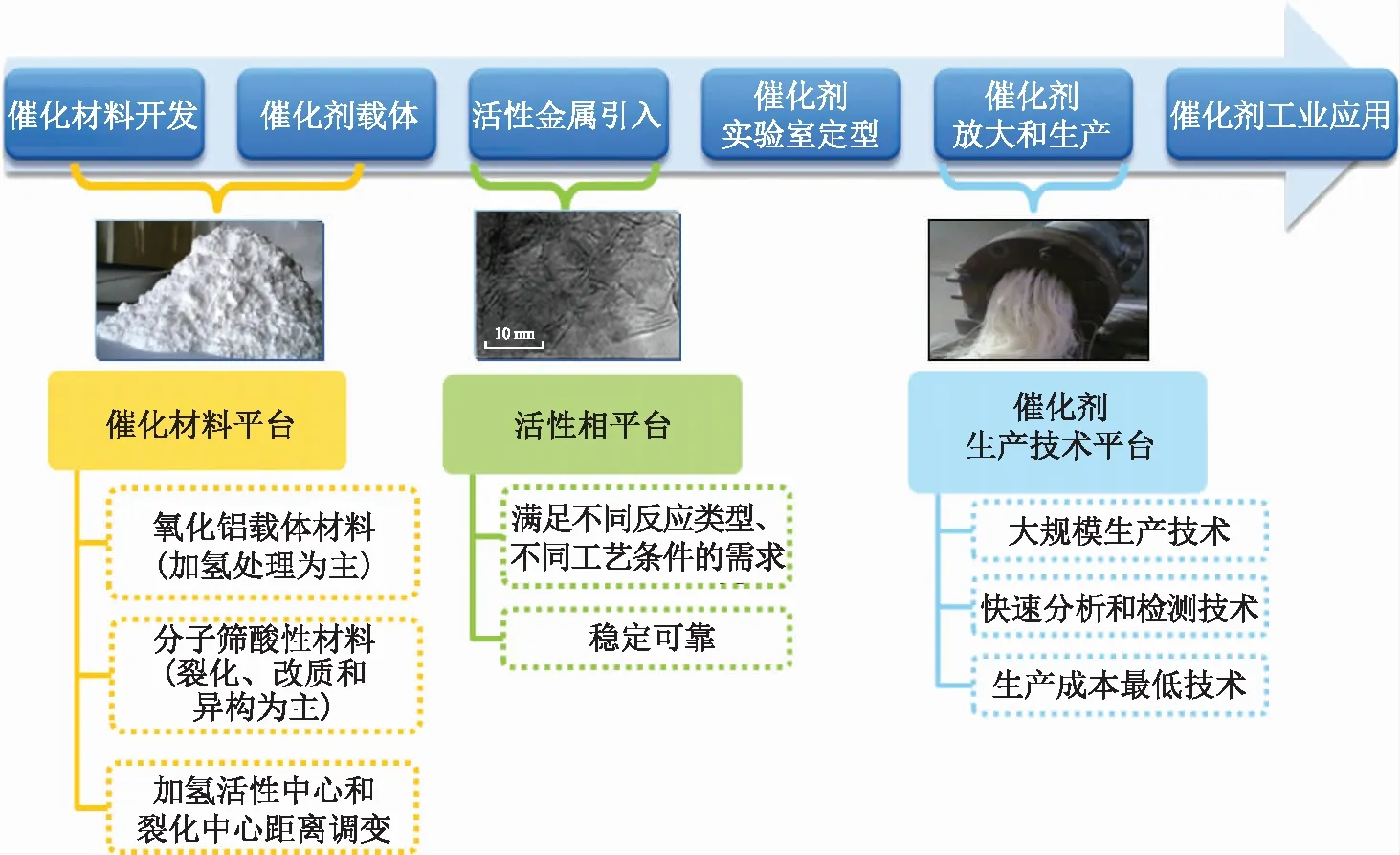

适应和满足全氢型炼化模式需求是石科院加氢技术开发的立足点。石科院加氢催化剂开发的基本流程如图1所示,其源动力是加氢催化剂开发技术平台。

加氢催化剂开发技术平台是由催化材料平台、活性相平台和催化剂生产技术平台组成的一个有机整体。其中,催化材料平台主要是新催化材料的设计和制备。氧化铝载体材料是加氢催化剂的重要组成部分,其对活性金属的分散和催化剂的性能起着至关重要的作用。针对不同尺寸和结构的石油烃类分子对加氢催化剂孔结构差异化需求的难题,基于加氢催化剂孔结构起源于拟薄水铝石晶粒间堆积孔的认识,研发了孔结构精确控制的系列化拟薄水铝石材料和连续化生产新工艺,显著地推动和加快了相应加氢催化剂的升级换代。分子筛酸性材料的设计对加氢裂化、加氢改质和加氢异构催化剂酸性功能的有效发挥也起着至关重要的作用。针对原料油中反应物和目标产物的分子结构、扩散行为以及反应化学等特性,首先选择合适的分子筛类型,然后根据具体需要进一步优化分子筛的孔道结构,修饰酸性中心特征,调变加氢活性中心和酸性中心的距离,最大程度地促进催化剂加氢功能和酸功能协同作用,从而显著提高目标产物的选择性和收率。

活性相平台主要致力于设计和构建稳定的活性相结构,以保证催化剂长周期运转。通过长期的基础研究发现,活性金属在载体表面的分散状态直接影响加氢催化剂活性相的尺寸和形貌。活性金属在氧化铝载体表面的分散主要通过与羟基作用而实现,并且与不同金属物种优先作用的羟基类型有所不同[11]。通过调控载体表面羟基种类和数量,可以调变金属在载体表面的分散状态[12]。基于此,研发了通过调控载体晶粒尺寸改善活性相分散的载体表面羟基种类和数量的调控技术。另外,考虑到活性相尺度和结构是影响加氢催化剂活性、选择性的重要因素[13],为了满足不同反应对活性相结构的特定要求,开发了可调控活性相尺度和结构的负载技术。基于以上系列化活性相结构制备技术建立的活性相平台,实现了针对不同反应类型、不同工艺条件的具体需求,量体裁衣设计和构建满足特定分子反应要求的、稳定的活性相结构。

图1 石科院加氢催化剂开发的基本流程和技术平台

催化剂生产技术平台包括催化剂大规模生产技术,配套的过程快速分析和检测技术,以及优化生产方案和工艺流程使生产成本最低技术。目前,现有加氢技术所面临的共性问题就是持续改善催化剂性价比和运行稳定性,以及不断延长催化剂有效运转时间(包括有效缩短开工和停工时间)。因此,催化剂生产技术平台确保了具有市场竞争力的高效加氢催化剂的稳定生产和及时供应。

2 石科院加氢技术优势

基于加氢催化剂开发技术平台,大幅提高了催化剂性能和开发效率,催化剂研制周期由5~10年缩短为2~3年。石科院已成功开发了适应和满足油化结合的全氢型炼化模式需求的系列化加氢催化剂和加氢工艺。

2.1 轻油加氢技术及催化剂

针对合格重整原料的生产,石科院开发了高空速重整预加氢催化剂(RS-1,RS-30,RS-40)。目前重整预加氢RS系列催化剂已在74套工业装置成功应用。

针对满足国Ⅴ、国Ⅵ标准汽油调合组分的生产,石科院开发了催化裂化汽油选择性加氢脱硫RSDS-Ⅲ技术以及催化裂化汽油脱硫降烯烃RIDOS技术。催化裂化汽油选择性加氢脱硫技术配套的系列催化剂为RGO-3,RSDS-31,RSDS-22,目前RSDS技术已在24套装置成功应用。RIDOS技术配套的系列催化剂为RGO-2,RS-1A,RIDOS-1,已在中国石化北京燕山分公司成功应用。针对喷气燃料的生产,石科院开发了喷气燃料低压临氢脱硫醇RHSS技术,配套的催化剂为喷气燃料临氢脱硫醇催化剂RSS-2。目前RHSS技术已在33套装置成功应用。

2.2 生产高质量柴油馏分的加氢技术及催化剂

针对满足国Ⅴ、国Ⅵ标准柴油调合组分的生产,石科院开发了一系列相关的成套技术,包括提高柴油十六烷值和降低密度的RICH技术、中压加氢改质MHUG技术、单段深度脱芳烃SSHT技术、超深度加氢脱硫RTS技术、柴油连续液相加氢SLHT技术等。配套的相应催化剂包括:柴油加氢精制催化剂(RS-1000,RS-1100,RS-2000,RS-2100,RS-2200等);柴油加氢改质、加氢裂化催化剂(RIC-2,RIC-3,RHC-130,RT-5,RHC-5,RHC-100等);蜡油加氢裂化多产煤油和柴油的催化剂(RHC-130,RHC-131,RHC-132,RHC-133,RHC-140,RHC-240等)。其中,柴油加氢改质技术目前已应用32套次。

石科院开发的柴油加氢技术也具有很好的工业应用优势,例如,RS-2100催化剂于2015年9月应用于中国石化扬子分公司3.7 Mta柴油加氢装置。在劣质原料(43%直馏柴油+24%焦化汽油+18%焦化柴油+15%催化裂化柴油)、高空速(1.7 h-1)条件下长周期稳定生产国Ⅴ柴油,失活速率为每月0.7 ℃,活性稳定性好。

满足国Ⅵ标准柴油调合组分生产的加氢催化剂也取得了显著进展,新型用于生产国Ⅵ标准柴油的加氢催化剂RS-3100,相对于RS-2100催化剂,堆密度降低20%以上,生产国Ⅵ标准柴油调合组分时,加氢脱硫活性稳定性优于RS-2100催化剂。

2.3 满足FCC高质量进料的加氢技术及催化剂

针对优质催化裂化原料的生产,石科院开发了蜡油加氢处理RVHT技术,配套的系列催化剂为蜡油加氢处理催化剂(RVS-420,RN-32V,RN-400,RN-410),目前已在15套装置应用26套次。

石科院开发的蜡油加氢技术显示出很好的工业应用优势。例如,中国石化齐鲁分公司2.6 Mta蜡油加氢处理装置,采用催化剂RVS-420RN-32V,2015年3月开工,目前已稳定运转超过3年,以减压馏分油、焦化蜡油和催化裂化轻循环油(LCO)为混合原料,平均硫质量分数1.12%,平均氮质量分数4 900 μgg,精制后蜡油硫质量分数控制在0.03%~0.20%,脱硫率90%以上。催化剂表现出很好的稳定性,可以保证4年运转周期。

石科院开发了渣油加氢处理RHT技术、渣油加氢-催化裂化双向组合RICP技术和脱沥青油加氢处理SHF技术等。渣油加氢处理RHT技术配套的系列催化剂为三代和四代剂(保护剂RG-30系列、沥青质加氢转化剂RDMA-30、加氢脱金属剂RDM-30系列、脱硫剂RMS-30、脱硫降残炭RCS-30系列、降残炭脱氮剂RCS-41以及第五代剂RHT-200系列等)。其中,RICP技术有4套工业应用装置,SHF技术即将在中国石化福建炼油化工有限公司应用。

石科院开发的渣油加氢处理RHT技术在石油资源高效利用方面具有很好的工业应用优势,尤其创造了长周期运转的记录,普遍延长运转周期17%~40%。其中,UFR-VRDS工艺全系列催化剂2005年首次在中国石化齐鲁分公司1.5 Mta渣油加氢装置进行工业应用,将运转周期从11~12个月提高到17个月。虽然不同炼油厂的原料油组成差异较大、特点也不同,但石科院开发的系列渣油加氢技术均表现出很好的原料适应性。有些炼油厂的进料具有高硫、高金属和高残炭的特点,例如:中国石化茂名分公司2.0 Mta装置第六周期运转时间达23个月;中国石化上海石油化工股份有限公司3.9 Mta装置运转周期达18个月以上。有些炼油厂的进料具有高氮、高残炭以及高铁和高钙的特点,例如:中国石化长岭分公司1.7 Mta装置第四周期运转时间达到了22个月。台湾中油大林炼油厂1.5 Mta装置运转周期达到了23.4个月,比合同规定的18个月延长了30%。石科院开发的渣油加氢技术目前在国内市场占有率为43.4%,已在16套装置累计工业应用58次,催化剂工业生产和应用累计超过24 500 t。

2.4 生产化工原料的加氢技术及催化剂

针对化工原料的生产,例如,为蒸汽裂解制乙烯装置提供原料时,当加氢裂化尾油中链烷烃含量越高,裂解装置的乙烯、丙烯收率就越高。基于对加氢裂化反应化学的认知,石科院通过优化分子筛孔道结构和酸性中心类型、数量及分布,并强化酸性组分裂化功能与金属组分加氢功能二者之间的匹配,尽可能使油品中的芳烃加氢饱和生成环烷烃,而环烷烃发生选择性开环反应,并使长链烷烃尽量保留在尾油馏分中,实现了在保证尾油高收率的同时显著提高尾油的链烷烃含量。目前石科院已开发了中压加氢裂化RMC技术、高压加氢裂化RHC技术以及LCO加氢裂化生产高辛烷值汽油组分或BTX的RLG技术等。配套的系列催化剂为蜡油加氢裂化多产石脑油、尾油催化剂(RHC-5,RHC-3,RHC-220,RHC-131,RHC-133,RHC-210)以及催化裂化柴油加氢裂化生产高辛烷值汽油或BTX的催化剂RHC-100等。目前已应用12套次。中国石化上海石油化工股份有限公司650 kta RLG装置采用RN-411和RHC-100催化剂,在入口氢分压5.73 MPa的条件下,以LCO为原料,可得到收率45%以上的低硫高辛烷值汽油组分,其中重汽油馏分收率达41%以上、硫质量分数小于3 μgg、RON为93.4~95.7;产品柴油馏分硫质量分数小于6 μgg,十六烷值提高14个单位以上;净利润可达5 365万元a。

石科院开发的加氢裂化技术表现出很好的工业应用优势,例如,中海油宁波大榭石化公司2.1 Mta加氢裂化装置采用RN-32V和RHC-3催化剂,产品中喷气燃料的烟点以及产品中尾油的氢含量均超过设计值;并且产品中的尾油可以作为催化裂解装置(DCC)的进料生产高价值烯烃,截止到2017年2月中旬,通过近半年的技术攻关,2.2 Mta DCC装置的乙烯、丙烯收率(对DCC新鲜进料)分别达到4.53%和19.52%。

2.5 生产润滑油基础油的加氢技术及催化剂

针对满足APIⅡ类和Ⅲ类润滑油基础油的生产,石科院开发了润滑油加氢处理RLT技术、润滑油高压加氢处理RHW技术、润滑油催化降凝RDW技术、润滑油异构降凝RIW技术和白油生产RDA技术。配套的系列催化剂包括润滑油加氢处理催化剂(RL-1、RL-2)、润滑油催化降凝催化剂RDW-1、润滑油加氢补充精制催化剂(RLF-2、RLF-10L)、润滑油异构降凝催化剂RIW-2、白油加氢精制催化剂(RLF-10W、RLF-20)和蜡加氢催化剂(RJW-1,RJW-2,RJW-3)等。目前RLT技术已在2套工业装置上应用(中国石化荆门分公司和济南分公司),利用中间基原料可以生产重质光亮油等高黏度基础油。RHW技术已在中国石油克拉玛依石化分公司等工业应用4套次,可以由环烷基油生产高品质基础油。RDW技术也有4套次工业应用。RDA技术已在林源、杭州、克拉玛依和盘锦等地炼油厂工业应用了6次。RIW技术已在南阳炼油厂、杭州炼油厂、中国石化茂名分公司和鑫泰炼化公司工业装置上应用,适用于各种高蜡含量的原料,可以生产高黏度指数基础油。RIW技术近期在中国石化茂名分公司生产出了API Ⅲ+类基础油,首次采用国产异构脱蜡技术生产出API Ⅲ+类基础油。

3 全面提升石科院加氢技术服务增值能力

3.1 上下游一体化优化增值技术

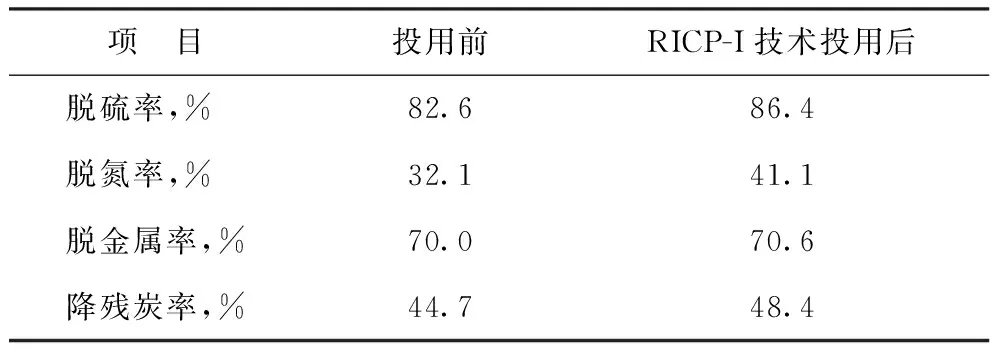

为了能够高价值利用FCC过程产生的LCO、重循环油(HCO)和油浆,石科院开发了RICP系列技术(见图2)。其中,中国石化安庆分公司在RICP-I技术投用前后渣油加氢装置的运行效果对比见表1。从表1可以看出,应用RICP-I技术后渣油加氢脱硫、脱氮和降残炭效果得到了明显提升。而且通过与未应用RICP-I技术的中国石化长岭分公司渣油加氢装置的废催化剂上积炭量对比分析还发现,中国石化安庆分公司应用RICP-I的渣油加氢催化剂上积炭量平均降低38.9%,说明RICP-I技术具有明显抑制积炭的作用。另外,中国石化齐鲁分公司在RICP-I技术投用后比投用前催化裂化装置的产品分布得到明显改善,汽油和柴油总收率提高1.90百分点,低价值产物(油浆和焦炭)产率降低1.66百分点[3]。说明该系列技术可实现氢资源和石油资源的高效利用,并发挥综合优势为炼油厂谋取最大利益。

图2 RICP系列技术示意

表1 中国石化安庆分公司在RICP-I技术投用前后效果对比

3.2 催化剂延长使用周期强化技术

为了帮助炼油厂降低硫化和开工风险、缩短开工时间,石科院开发了加氢催化剂器外真硫化e-Trust技术,区别于器外预硫化技术[14]。传统的器外预硫化技术仅是在器外将硫化剂负载到氧化态催化剂中,装填到加氢反应器后,在器内仍需使用氢气循环活化,并未实质降低器内硫化过程的风险和节省开工时间。器外真硫化e-Trust技术是在器外直接将活性金属转化为真正硫化态,装入加氢反应器后,直接进油开工生产合格产品,该技术在保证催化剂性能不低于器内硫化的同时,可节省开工时间5天左右,有利于炼油厂的安全和环保,并为炼油厂带来经济效益。该技术已于2018年5月在中国石化安庆分公司2.2 Mta柴油加氢装置成功工业应用,开工过程绿色环保,无废水、废气排放,节省开工时间5天,节省开工费用300多万元,进油后27 h就生产出合格产品。在此基础上,石科院还开发了加氢催化剂器外全处理技术,将加氢催化剂的干燥、硫化、初活稳定等开工过程全部放到器外完成,器外硫化态催化剂装填到加氢反应器后,可直接加工含二次加工油的原料或劣质原料油,生产合格产品,并保证催化剂长周期稳定性,进一步降低炼油厂加氢装置开工时间,降低开工风险,增加经济效益。

另外,石科院正在开发本质上缩短渣油加氢催化剂卸剂时间技术、工业废馏分油加氢催化剂的梯次使用技术和工业废渣油加氢催化剂的再生技术,这些技术可以实现对加氢催化剂全生命周期的有效管理,最终达到每一粒催化剂效能最大化。并且石科院和专业服务商能够提供如图3所示的除装置运行以外的加氢催化剂工业应用的一体化服务,为企业QHSE管理和提高经济效益作出更大贡献。

图3 加氢催化剂一体化服务模式

4 结束语

经过60余年科研工作和工业实践的积累,石科院建立了完整的炼油平台技术,开发的加氢技术适应性强,做到社会效益和经济效益并重,并实现最大经济效益,目前有500余套装置采用石科院的加氢技术。

长期大量的工业应用结果表明,石科院的加氢技术能够为炼油企业转方式调结构提质增效、绿色低碳运行发挥应有的作用,并为全氢型炼化模式提供全方位的技术和服务支持。