重型柴油机SCR催化器优化设计和试验研究

石代龙,傅松,白书战,杨婷,张晓丽,王意宝

(1.山东大学能源与动力工程学院,山东 济南 250061;2.潍柴动力股份有限公司发动机研究院,山东 潍坊 261205)

选择性催化还原(Selective Catalytic Reduction,SCR)是减少柴油机尾气中NOx的标准方法[1]。但是,SCR技术中也存在一些严重的问题[2-5]。比如,在排气温度较低的低负荷工况下,喷入发动机尾气中的尿素溶液不能及时蒸发分解,未分解的尿素和一些分解中间产物会在尿素喷嘴或SCR混合器壁面产生结晶[1-8]。尿素结晶会产生一系列严重问题。比如,降低催化剂还原效率,甚至影响催化剂使用寿命;同时,还会对排气管路产生一定程度的堵塞,导致排气压力损失增大,从而降低发动机经济性,甚至影响发动机使用耐久性。

针对传统SCR催化器在排气温度较低的低负荷工况下在尿素喷嘴或混合器壁面形成尿素结晶的问题,本研究以某重型柴油机SCR催化器为研究对象,对该SCR催化器进行结构优化,设计出了一种新型SCR混合器结构,并提出了新的尿素喷嘴布置方案。运用CFD方法分析了载体前端面速度分布均匀性和NH3分布均匀性等,结果显示,优化设计的新型SCR催化器未出现尿素结晶,同时NOx转化效率比传统结构显著提高,氨泄漏明显降低。最后,进行了发动机性能试验、台架耐久试验和道路结晶验证试验。试验结果表明,优化后的新型SCR催化器有助于尿素喷雾和发动机尾气的充分混合,促使尿素水溶液进一步雾化蒸发,最终降低尿素喷嘴和混合器壁面的尿素结晶风险。

1 混合器结构及尿素喷嘴布置方案优化设计

1.1 传统SCR混合器结构及尿素喷嘴布置方案

传统SCR混合器结构及尿素喷嘴布置方案见图1。该SCR催化器的混合器仅包括一个多孔混合管及其底部的开孔挡流板,喷嘴布置在混合管上部。尾气进入混合管,与混合管上方喷入的尿素溶液混合。由于低负荷工况下排气温度较低,气体流速也很低,且混合器几乎对气流无扰动作用,尿素溶液滴落在混合器下壁面以及底部挡流板上,不能充分蒸发热解,从而产生大量尿素沉积,形成尿素结晶[9-12](见图2)。

图1 传统SCR催化器结构示意

图2 传统SCR催化器尿素结晶

1.2 新型SCR催化器结构优化设计

为解决以上问题,提出了一种新型的SCR混合器结构和新的尿素喷嘴布置方案(见图3与图4)。该混合器结构包括多孔混合管、旋流片式混合管以及挡流板。尿素喷嘴集成在旋流片混合管上。

图3 新型SCR混合器结构

图4 新型SCR催化器整体结构

发动机尾气进入多孔混合器,在管上小孔的分流作用下,从各个方向进入旋流片混合管。旋流片处为尿素的落点,气流流经旋流片时产生强烈的扰动,且在旋流片的作用下气流流速更高,使得尾气和尿素溶液混合更加均匀,进一步促进尿素溶液的蒸发分解,大幅度提高尿素溶液的利用率,使得尿素喷束落点位置的尿素不易沉积,极大降低了该处的尿素结晶风险。

2 两种结构的CFD对比分析

2.1 CFD模型

本研究采用前处理软件Hypermesh 14.0对几何模型进行抽腔及面网格划分,采用仿真软件STAR-CCM+9.0进行仿真计算。体网格采用Polyhedral,即多面体网格,网格基础尺寸为8 mm。将SCR催化剂的载体部分处理为多孔介质,物理模型采用Eddy Break-up,Lagrangian Multiphase,Fluid Film等。

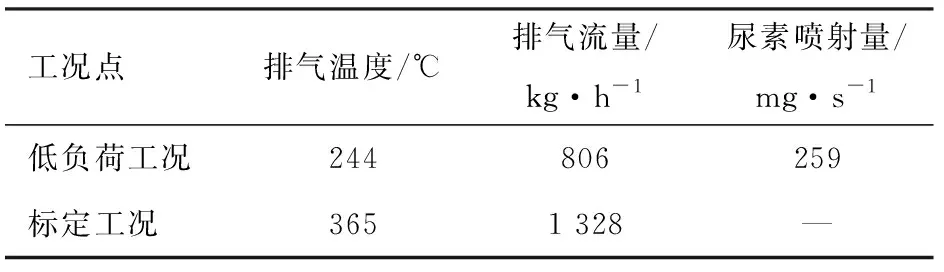

计算工况点的选取见表1。考虑到尿素液滴的蒸发分解特性,即在废气温度较低及废气流量较低的情况下,其蒸发和热解进行缓慢,效果不佳,结合ESC试验循环(见图5),本研究关于尿素水溶液的雾化分解及载体前端面的分布均匀性的模拟计算在低排温、低负荷的工况下进行;考虑到后处理系统的背压主要取决于系统结构、排气温度和排气质量流率,对于确定的结构,后处理系统的背压主要由排温和排气质量流率决定,且随排温和排气质量流率的增大而增大,因此,关于后处理系统背压的计算在标定工况下进行。

表1 计算工况条件

图5 ESC试验循环

2.2 CFD仿真结果及分析

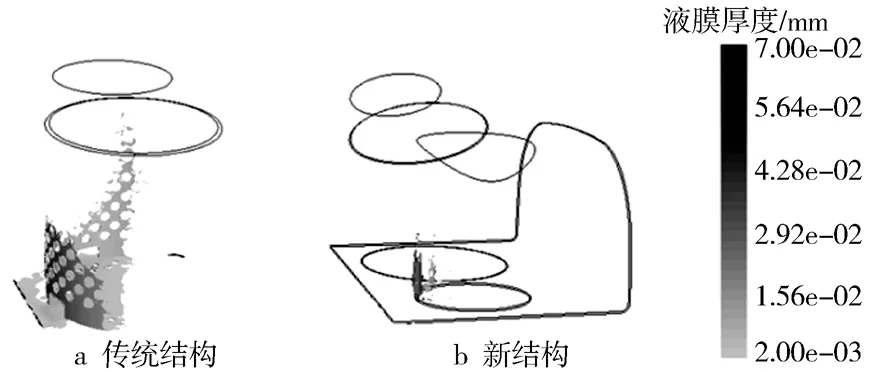

2.2.1混合器壁面液膜厚度

在低排温、低负荷的工况下,传统SCR混合器和新型SCR混合器壁面的液膜厚度对比情况见图6。从图中可知,新结构比传统结构的壁面液膜厚度小很多。这是因为原本在低排温、低负荷的工况下,发动机尾气的质量流率和流速就很小,混合器对排气流动无明显促进作用,从而大量尿素水溶液会直接喷射到壁面上形成液膜[12]。气流流经传统结构中的SCR混合器,流速较低,且几乎不产生扰动,致使尿素溶液不能充分蒸发、破碎和热解,从而在混合管底端内壁面上液膜厚度较大,进而形成尿素结晶。而在新结构中,气流流经旋流片时产生强烈的扰动,形成强烈的湍流(见图7),其特点是旋转快、流速高,从而避免了流动死区的形成,促进了尿素喷雾的蒸发分解以及壁面上液膜的脱落,降低了壁面液膜的厚度,从而减小了结晶风险。

图6 尿素液滴碰壁液膜厚度对比

图7 速度矢量图对比

2.2.2分布均匀性

尿素热解率(见式(1))用于定量评价尿素热解程度。

(1)

式中:mN2H4CO为尿素喷射速率;m1为载体前端面残余尿素的质量流率。m1定义为

m1=(mf+mN2H4CO)×ωN2H4CO。

(2)

式中:mf为发动机废气质量流率;ωN2H4CO为载体前端面尿素质量分数的平均值。

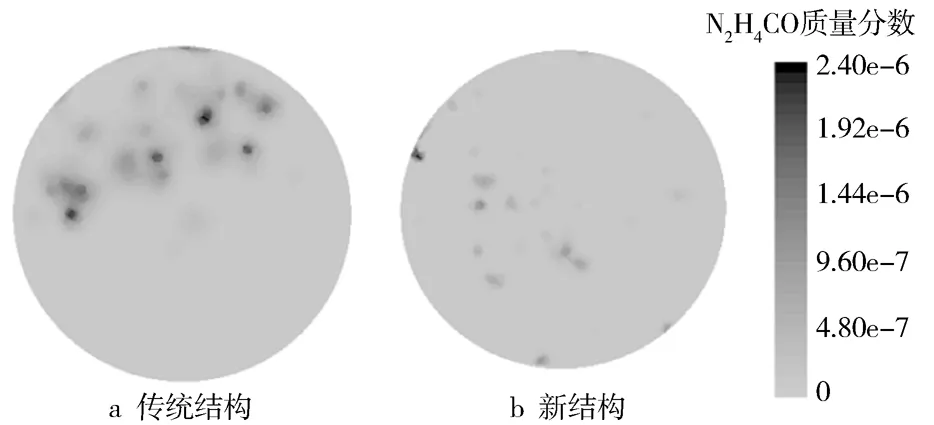

传统混合器和新型混合器在低排温、低负荷的工况下的尿素质量分数对比见图8。由图8可知,新型SCR混合器与传统SCR混合器载体前端面尿素热解率分别为90%和82%,与传统SCR混合器结构相比,新型SCR混合器的尿素热解效率提高了9.776%,尿素喷雾的蒸发效果及尿素的热解效果均大幅度提高。

图8 N2H4CO质量分数分布对比

分布均匀指数Uv(见式3)用于评价NH3分布均匀程度。

(3)

传统混合器和新型混合器在低排温、低负荷的工况下载体前端面上NH3的质量分数分布对比见图9。由图9可知,新型SCR混合器与传统SCR混合器的NH3分布均匀指数分别为0.95和0.89,与传统SCR混合器相比,新型SCR混合器载体前端面NH3分布均匀指数提高了6.06%,分布均匀性优于传统SCR混合器。

图9 载体前端面NH3质量分数分布对比

流动均匀指数Uf见式(4)。

(4)

式中:ωi为某一平面上各单元网格上的气体流速;ωm为某一平面上平均气流流速。

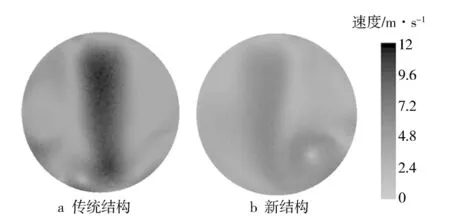

两种结构在低排温、低负荷的工况下载体前端面的速度分布对比情况见图10。由图10可知,新型SCR混合器和传统SCR混合器载体前端面的流动均匀指数分别为0.92和0.84,与传统SCR混合器相比,新型SCR混合器载体前端面流动均匀指数提高了9.52%,速度分布均匀性优于传统SCR混合器。

图10 载体前端面速度分布对比

2.2.3压力损失

图11示出两种结构在标定工况下的压力损失分布对比。传统结构和新结构在标定工况下的总压力损失分别为11.35 kPa和12.16 kPa。与传统结构相比,新结构中压力损失升高7.14%,但仍满足工程限值要求。新结构中压力损失略微升高,原因是新架构中增加旋流片式混合管,对气流形成一定阻力,产生高压区域。

图11 两种方案压力损失分布对比

3 试验验证

3.1 稳态点性能验证试验

转速1 700 r/min,扭矩300 N·m的稳态工况点结晶风险较大,选取该工况点进行恒定尿素喷射速率试验。试验台架见图12。

图12 试验台架

图13示出转速1 700 r/min,扭矩300 N·m的稳态测试循环中测得的两种结构的NOx转化效率。两种方案的NOx平均转化效率对比见表2。由表2可以看出,与原结构相比,新结构在氨氮比为0.7,0.9和1.2时的NOx转化率均有所提高,尤其在氨氮比为0.9时,提高幅度最大。

图13 两种结构的NOx转化效率

氨氮比原结构平均转化效率/%新结构平均转化效率/%平均转化效率提高幅度/%0.767.267.80.890.985.186.61.761.299.199.70.61

图14示出两种结构氨泄漏对比。由图15可以看出,与传统结构相比,新结构中NH3泄漏量明显下降。原因是新结构中的旋流片式SCR混合器可以促进尿素的雾化分解和混合,SCR载体前端面的混合均一性提高,载体的利用率大幅度提高, NH3与NOx充分反应,从而使氨泄漏降低;随着负荷的增加,排气温度处于催化剂高转化效率区间,结构对转化效率的影响减弱,两种结构氨泄漏结果趋于一致。

图14 两种结构氨泄漏对比

3.2 瞬态循环排放测试试验

试验采用某重型柴油机,废气测试设备为HORIBA MEXA-7100DEGR废气分析仪,NH3测试所用设备为西门子 LDS_6 NH3分析仪,测功机为AVL INDYS56测功机。

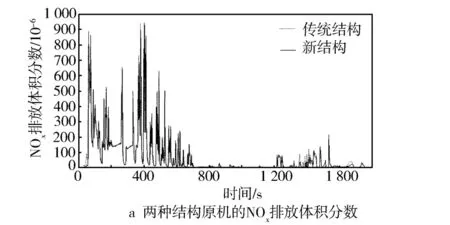

对上述两种方案进行ETC排放试验时,为保证试验的有效性,两种结构所用的发动机原机状态必须是一致的。图15示出两种方案进行热态ETC测试循环试验的原机NOx排放体积分数、尿素喷射量以及SCR上游排气温度的对比验证,由图15可以看出,两种结构所用的发动机原机状态基本一致。

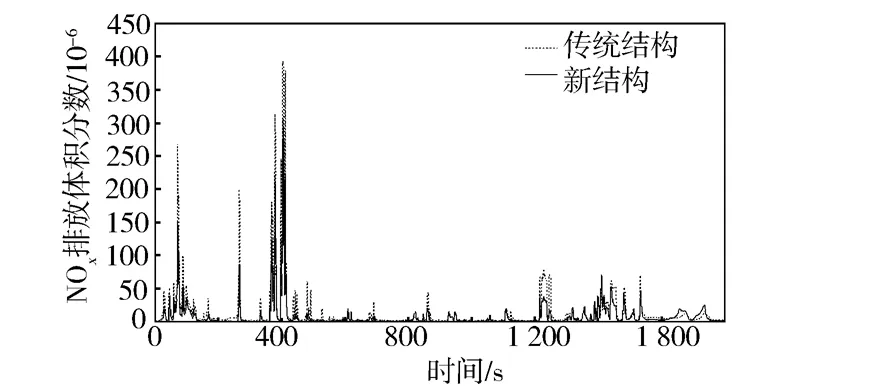

图16示出两种结构在ETC瞬态测试循环下发动机尾气排放中NOx排放体积分数的对比情况。从图中可知,在尿素喷射速率相同的情况下,与传统SCR混合器相比,新型SCR催化器的NOx排放明显下降。原因是新结构中的旋流片式SCR混合管可以促进尿素的雾化分解和混合,SCR载体前端面的混合均一性提高,载体的利用率大幅度提高,使NOx转化效率提高,从而大幅度减小NOx排放;随着负荷的增加,排气温度处于催化剂高转化效率区间,混合器结构对转化效率的影响减弱,两种催化器NOx排放结果趋于一致。

图15 两种结构所用发动机原机状态对比

图16 两种结构NOx排放试验结果对比

3.3 发动机台架尿素结晶验证试验

发动机台架尿素结晶验证试验是在台架上进行了30 h最小功率的ETC循环。新结构经过30 h的台架尿素结晶验证试验后,对SCR催化器进行拆检,拆检结果见图17。由图可见,新结构混合器壁面未产生尿素结晶(图中白色部分为拍照时尿素落点位置反光所致,并非尿素结晶)。这是由于气流流经旋流片时产生强烈的扰动,使得尿素喷束落点位置的尿素不易沉积,极大降低了该处的尿素结晶风险。同时进入混合管的气流经过旋流片的作用流速更高,使得尾气和尿素溶液混合更加均匀,促进尿素溶液的充分利用,最终实现降低尿素过度沉积的问题。

图17 尿素结晶验证

4 结论

a) CFD计算仿真结果表明,与传统SCR催化器相比,新型SCR催化器的旋流片结构可以有效促进尿素喷雾的蒸发分解,大幅度提高了尿素喷雾与发动机尾气的混合均匀程度,最终降低了尿素喷嘴和混合器壁面的尿素结晶风险;

b) 稳态点性能验证试验结果表明,新结构在氨氮比为0.7,0.9和1.2时的NOx转化率分别提高0.89%,1.76%和0.61%;瞬态ETC排放测试试验结果表明,与传统结构相比,新结构NOx排放明显降低;

c) 30 h发动机台架尿素结晶验证试验结果表明,新型SCR催化器的混合器壁面未出现尿素结晶。