混凝土箱梁钢悬臂拓宽法试验研究与数值模拟

李泽涛, 王 骞, 冀雅婉, 王晓梦, 郭佳茵

(1. 河北农业大学 城乡建设学院, 河北 保定 071001;2. 大连理工大学 桥梁研究所, 辽宁 大连 116024)

随着我国经济发展水平的大幅提高,全国路桥建设事业突飞猛进,各地区的桥梁通行能力不断完善。但是早期建成的桥梁采用的标准低,日渐无法满足交通容量的要求,阻碍了道路的通畅。如果采用合适的方法加宽旧桥,则既可以提高桥梁的通行能力,又能节约大量的建设资金。国内外的桥梁拓宽方法包括:复桥加宽法[1]、边梁加宽法[2,3]、悬臂挑梁加宽法[4,5]、间插桥墩加宽法[6]、斜撑杆加宽法[7~9]、钢-混凝土组合梁加宽法[10],以及钢悬臂加宽法[11]。

钢悬臂加宽法又称为正交异性钢悬臂板加宽法,由大连理工大学桥隧研发基地提出和研发。它的原理是沿着混凝土箱梁的顺桥向,每隔一段距离即在其两侧设置钢悬臂,然后通过后浇的混凝土隔板、张拉的横向预应力筋及预埋的锚固栓钉,使得新旧结构组成整体而共同受力,最后在钢悬臂上铺设正交异性板以实现桥面的拓宽。钢悬臂加宽法不用新建桥墩,只需加固原有桥墩,同时为了提高桥梁的承载力还需张拉纵向预应力筋,其拓宽形式如图1所示。该方法有拆除量少、施工周期短、交通干扰小、桥下空间通透、结构造型美观等诸多优点,可谓专门适用于城市混凝土箱梁桥的拓宽[12~14]。大连市东北路立交桥采用该方法拓宽后的效果如图2所示。

图1 钢悬臂拓宽法示意

图2 东北路立交桥拓宽效果

该新型钢-混凝土横向组合结构可能同时出现接触面张开过大、混凝土开裂或压碎、预应力筋断裂、栓钉拉断等现象,且失效过程中各因素相互影响。前人已完成的工作包括钢悬臂的受力特征[15,16]、钢-混凝土接触面力学特性[17,18]等,但是此新型钢-混凝土横向组合结构的破坏失效形式尚不明确。混凝土后浇隔板作为传力过渡构件,起到有机连接新旧结构、有效传递内力的作用,但是其极限承载能力尚未明确。本文通过钢悬臂拓宽模型的破坏试验,并建立非线性有限元模型,将二者的结果进行对比,研究钢-混凝土横向组合结构的破坏失效形式和极限承载能力,从而为钢悬臂加宽法的优化提供试验依据和理论支持。

1 静力加载破坏试验

1.1 钢悬臂拓宽模型概述

关于试验模型的设计,考虑到梁端荷载需要人工用千斤顶来施加,试验模型不宜采用较大尺寸,否则人工用千斤顶施加的荷载不足以使构件破坏。同时箱梁桥加宽后在横桥向是对称的,所以可只取结构的一半进行研究。因此试验模型的设计主要根据实验室的加载条件,同时参考东北路立交桥的加宽形式来确定,如图3所示,从左到右依次为钢悬臂、混凝土后浇隔板、混凝土底座及剪力墙。其中钢悬臂由顶板、腹板、底板、加劲隔板、锚板、垫板、加劲肋板组成。制作模型时,先将各块钢板焊接成钢悬臂,同时还要在钢悬臂的垫板相应位置设置预埋的锚固栓钉,然后浇筑后浇隔板和混凝土底座,养护到规定强度后张拉预应力钢筋,通过预应力筋及锚固栓钉使钢悬臂梁与后浇隔板形成整体,最后用钢螺杆将整个试验模型固定到实验室的剪力墙上。

图3 加宽模型/mm

后浇隔板采用C50混凝土,锚固栓钉采用直径10 mm的8.8级高强螺栓,预应力筋采用直径12.7 mm的1860钢绞线,钢悬臂采用Q345钢材。

1.2 试验准备与步骤

试验时用反力架与千斤顶作为主要加载装置。反力架是由两根立柱和一根横梁组成的门式结构,两根立柱需用地脚螺栓固定,并在横梁的下侧设置千斤顶,加载装置和传感器布置如图4,5所示。其中传感器⊕,○,⊗分别用来测量压力、位移和应变,各传感器的设置如表1所示。

本试验包括两个荷载工况:工况一为预应力单独作用;工况二为预应力和梁端荷载共同作用。静力加载破坏试验的步骤:(1)张拉预应力并灌浆养护3 d后,把构件固定到剪力墙上;(2)安装反力架,并将各传感器安装到拓宽模型的相应位置;(3)将传感器与采集仪、笔记本电脑连接,初步采集数据并清零,确认各仪器接触良好;(4)在梁端用千斤顶进行加载,每増加5kN采集一次数据。在加载过程中观察结构的变形和构件的破坏情况,并用摄像机记录结构的破坏全过程;(5)一直加载到结构因发生破坏而无法继续承载。

图4 加载装置

图5 传感器布置

表1 传感器的设置

1.3 试验现象与结果

预应力单独作用时,混凝土和钢材各处的应力均未超过材料的容许应力设计值;悬臂梁端部挠度及界面相对位移都很小。预应力和梁端荷载共同作用时,随着梁端荷载的增大,混凝土逐渐开裂,如图6所示。当梁端荷载达到160 kN时出现“裂缝1”;当梁端荷载达到170 kN时出现“裂缝2”,并不断向下扩展延伸。两条裂缝的出现主要是由于混凝土后浇隔板同时承受了很大的弯矩和剪力,处于弯剪复合受力状态。随着梁端荷载的不断增加,梁端挠度和接触面相对位移也随之加大,如图7所示。当悬臂梁端部荷载达到265 kN后无法继续增加,即极限承载力为265 kN;此时梁端挠度和接触面上缘相对位移分别为37.4,16.1 mm,且二者均可继续增大。

图6 裂纹位置

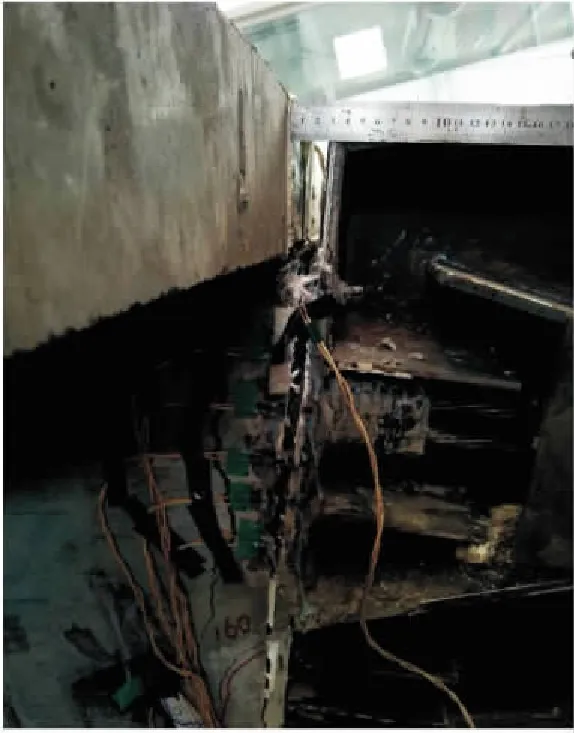

图7 接触面上缘的分离

当悬臂梁端部荷载达到极限值265 kN时,预应力钢筋尚未屈服,其应力为1190 MPa;混凝土后浇隔板接触面下缘的最大压应力高达45.6 MPa,故该处混凝土开裂较明显;钢底板最大压应力为487 MPa,也尚未屈服。因此,后浇隔板在弯剪共同作用下的开裂导致加宽模型达到承载极限状态。

2 破坏试验的数值模拟

2.1 有限元模型概述

根据破坏试验中的各个参数,用Abaqus建立非线性有限元模型,如图8所示,左侧为钢悬臂,右侧为后浇隔板,中间红线为预应力筋,上下两根红线为锚固栓钉。最终通过比较仿真与试验结果,验证非线性有限元模型的有效性,为后续的相关研究提供有效的数值模型。

图8 有限元模型

2.1.1材料属性与单元类型

各部件的材料属性与单元类型如表2所示。

表2 各部件的材料属性与单元类型

其中,后浇隔板混凝土损伤塑性本构模型采用的计算参数:剪胀角取30°,流动势偏移量取0.1,双轴受压与单轴受压的极限强度比取1.16,不变量应力比取0.67,粘滞系数取0.005,并按照混凝土结构设计规范[19]确定混凝土单轴受压或受拉时应力、应变、损伤因子三者的关系。锚固栓钉的屈服强度、极限强度分别为640,800 MPa,极限延伸率为6%[20]。预应力钢筋的屈服强度、极限强度分别为1750,1950 MPa,极限伸长率为5.2%[21]。钢悬臂的屈服强度、极限强度分别为429,589 MPa,极限应变为0.101[22]。

2.1.2边界条件及相互作用

有限元模型中未建立混凝土底座,而是直接在后浇隔板的右端面定义固支边界,以模拟混凝土底座对后浇隔板的固结作用。在模型的对称面定义对称边界,因为该有限元模型是以钢悬臂梁腹板的中面为对称面,因此只须建立钢悬臂拓宽模型的一半,从而达到减少单元数量、加快运算速度的效果。在预应力筋的右端点定义铰支边界,用来模拟混凝土底座对其施加的端部锚固作用。

各块钢板的连接处、预应力筋左端点与钢锚板的连接处、锚固栓钉与钢垫板的连接处均施加tie(绑定)约束,以模拟各部分之间的固结作用;锚固栓钉与混凝土后浇隔板之间建立embed(嵌入)约束,以传递混凝土与锚固栓钉之间的相互作用;钢悬臂和后浇隔板的接触面施加法向的“硬接触”及切向的“摩擦”,以模拟二者在接触面产生的法向挤压或分离和切向的摩擦作用。其中“硬接触”是指钢悬臂与后浇隔板之间不发生穿透现象,且接触面能传递的压力大小不受限制,接触压力为零或负值时两个接触面分离;摩擦系数取0.35。

2.1.3分析步的设置

在有限元模型中设置两个分析步:(1)通过降低预应力钢筋的温度施加预压力;(2)以位移的形式在梁端施加竖向均布荷载,即在钢悬臂端部施加大小为150 mm的强制位移,以得到模型受力的应变软化阶段。两个分析步选择的分析类型均为“静力通用分析”。

2.2 试验与仿真结果的对比分析

2.2.1承载力与位移

试验及仿真得到的“荷载-挠度曲线”如图9所示,二者的极限荷载分别为265,268 kN,对应的梁端挠度分别为37.4,30.3 mm。数值模型达到极限荷载时,上侧锚固栓钉已达到极限强度而破坏,且后浇隔板下缘出现严重的压缩损伤,如图10所示。在压缩损伤云图中用DAMAGEC表征混凝土的受压损伤情况,DAMAGEC=0表示混凝土无压缩损伤,DAMAGEC=1表示混凝土被完全压坏。由于后浇隔板下缘的DAMAGEC最大值约为0.8,因此该部位混凝土存在严重的压缩损伤。试验及仿真得到的“荷载-相对位移曲线”如图11所示,二者的荷载极限值分别为265,268 kN,对应的接触面上缘相对位移分别为16.1,14.2 mm。

图9 荷载-挠度曲线

图10 混凝土后浇隔板下缘的压缩损伤云图

图11 荷载-相对位移曲线

对比试验及仿真结果可知,二者的极限荷载基本相等,说明该数值模型能有效预测新型钢-混凝土横向组合结构的极限承载力。但是试验得到的梁端挠度约是数值模拟结果的1.2倍,试验得到的接触面上缘相对位移约是数值模拟结果的1.1倍,即试验模型与数值模型相比变形更大、刚度更小,因此用该数值模型预测钢-混凝土横向组合结构的变形存在一定的偏差。

该偏差主要是由于在静力加载破坏试验中钢束产生了预应力损失,使得试验模型比数值模型中的钢束应力小,因此导致试验模型与数值模型相比刚度更小。其次,数值模型中的边界条件是理想化的,这也造成试验模型比数值模型的刚度小。此外,由于混凝土材料的离散性,其强度与变形能力在一定范围内波动,因此混凝土损伤塑性本构模型中剪胀角、粘滞系数、应力-非弹性应变关系曲线、损伤因子-非弹性应变关系曲线等参数的选取对结果影响显著,这也使得数值模型与试验模型的结果产生一定的偏差。

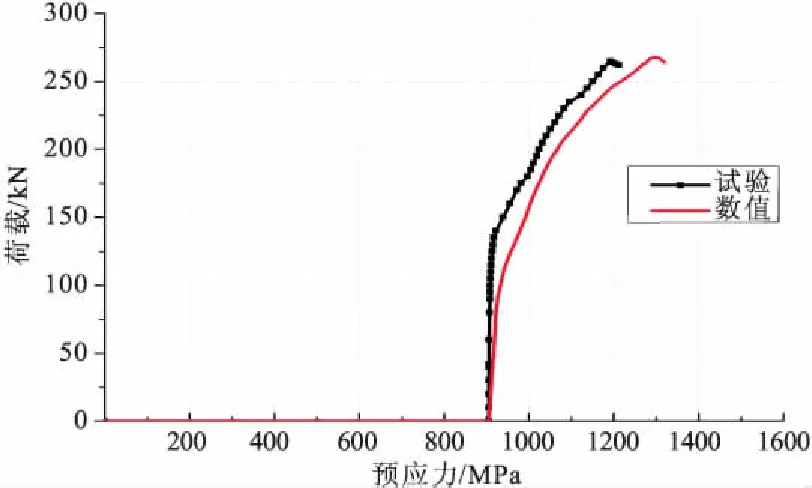

2.2.2预应力钢筋的应力

试验及仿真得到的荷载-钢束应力曲线如图12所示,二者的荷载极限值分别为265,268 kN,对应的钢束应力分别为1190,1296 MPa。对比可知,二者的极限荷载基本相等,但试验得到的钢束应力比数值模拟结果小了106 MPa,后者约是前者的1.1倍。这主要是由于钢束的应力松弛、混凝土的收缩徐变等原因造成了预应力损失,而在数值模型中并没有考虑钢束和混凝土的时间依存特性,故使得数值模型中的预应力偏大,进而导致数值模型的刚度偏大。因此,后续的研究应重点解决如何准确模拟钢束的应力。

图12 荷载-钢束应力曲线

3 结 语

本文通过模型破坏试验,明确了钢-混凝土横向组合结构的破坏失效形式:在外荷载作用下,结构同时承受弯矩和剪力。加载后,弯矩主要通过钢-混凝土界面应力来平衡;随着外荷载的增大,接触面上缘张开,顶部栓钉及钢束受拉,接触面下缘混凝土受压;剪力一开始由界面摩擦平衡,之后由栓钉抗剪平衡。最终后浇隔板在弯剪作用下的开裂导致结构达到承载极限状态。因此,后浇隔板对该组合结构的极限承载能力起决定性作用,如何对后浇隔板进行结构优化设计是未来的研究方向之一。

本文所采用的数值模型可以有效预测结构的极限承载力,但对其变形的预测有一定的偏差。如何准确模拟预应力,从而使数值模型准确反映出结构的变形和刚度,也是未来的研究方向之一。