无捻包缠对拉伸差异混合纤维预制件的强力改善

曾金梅,任学勤,杨 恒,邱艳茹,曹欣蕾

(西安工程大学 纺织科学与工程学院,陕西 西安710048)

碳纤维因为密度低、比强度高、比模量高、耐热性及化学稳定性优异而成为复合材料研究热点[1-2]。近几年我国碳纤维产业取得了突飞猛进的发展,但与国外相同产品相比仍存在一定差距[3]。虽然碳纤维与其他高性能纤维混合能在一定程度上保留和补充单一纤维增强复合材料的特性,但是两种纤维增强体的拉伸特性不一样,复合材料受力时两种材料出现先后断裂现象,混合效果受限[4]。在风电叶片领域,使用较多的为玻碳混合纤维复合材料,玻璃纤维和碳纤维均具有较高的拉伸强度。玻璃纤维价格较为低廉,但伸长率较大,高达4.7%,弹性模量为80 GPa左右;碳纤维弹性模量为350~670 GPa,伸长率为0.5%~2.4%,但是价格较高[5-9],因而在玻碳混合纤维复合材料受力时,碳纤维作为高模材料由于伸长率低而先于玻璃纤维断裂,复合材料总强力降低,目前研究较多的方法为碳纤维进行表面改性[11]。

本团队提出了用无捻包缠技术解决上述问题。使用国产SYT49-12K 800 tex碳纤维长丝束无捻包缠2 400 tex高模玻璃纤维长丝束,在不改变原始纤维的前提下,通过改变包缠纱的包缠捻度,提高了包缠纱中碳纤维长丝束断裂伸长率,从而改变碳纤维长丝束的强力分布,使混合纤维中碳纤维长丝束的最大强力补充到玻璃纤维长丝束的常用受力区间或客户设计区间,从而包缠纱总断裂强力得到一定程度的提高,两种长丝束在预制件和复合材料产品中都是以无捻状态存在,大幅提高了产品的优质品率和稳定性,为高韧性材料及复合材料产品等开发和应用提供了新思路。

1 试验部分

1.1 原材料

试验中使用的碳纤维与玻璃纤维的性能指标如表1所示。

表1 纤维原料基本信息

1.2 长丝束加捻方案

试验采用XPU-TF4-1型长丝束特种加捻设备,实现碳纤维长丝束无捻包缠玻璃纤维长丝束。XPUTF4-1型长丝束特种加捻设备的整体概况如图1所示。

图1 XPU-TF4-1型长丝束特种加捻设备

为研究包缠纱中碳纤维长丝束的包缠捻度对包缠纱拉伸性能的影响,经过专业理论分析和计算,将包缠纱的包缠捻度设定为0、3、20、30捻/m。碳纤维长丝束和玻璃纤维长丝束形成的包缠纱线如图2所示。由于玻璃纤维长丝束为轴向退绕方式,1 m有2个左右的捻回,芯纱的退绕方式后期会改善成径向退绕方式。

图2 玻碳包缠纱

1.3 拉伸测试方法

试验温度:23℃;湿度:50%;标距:500 mm;速度:300 mm/min。

测试设备:SANS有限公司生产的微机控制电子万能试验机CMT4202。

测试方法:依据某工厂测试标准,试验方案为《纱类拉伸强度测定》,由于机器设定,在拉伸出现第一次断裂后就停止拉伸,为防止试样的夹持处发生应力集中,在试样两端增加纸质增强片。

根据包缠捻度的不同,试样分为4组,每组5个试样,用试验来观察不同状态下包缠纱效果。试样拉伸图如图3所示。

图3 试样拉伸图

2 结果与分析

2.1 试验结果

从图2中可以看出在玻碳包缠纱中,玻璃纤维长丝束作为芯层,是无捻状态,其作为外层包缠纤维,也是无捻状态。

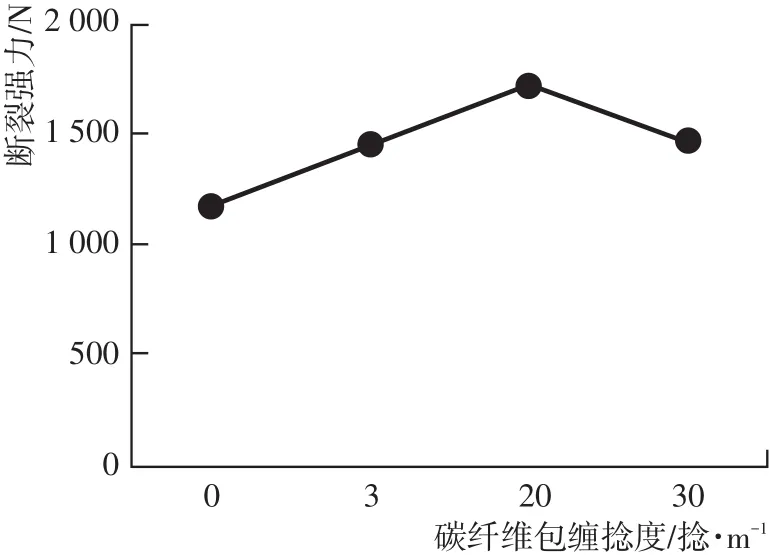

图4为根据测试结果得到的试样的拉伸断裂强力与碳纤维长丝束包缠捻度的关系图。通过图4可以看出随着碳纤维长丝束包缠捻度的增加,玻碳包缠纱断裂强力均比玻碳无捻并丝断裂强力有所提高,尤以当包缠捻度为20捻/m时,玻碳包缠纱的断裂强力较无捻并丝提高了45.7%。说明加捻能够在一定的包缠捻度范围内提高玻碳包缠纱的断裂强力。

图4 包缠捻度与玻碳包缠纱断裂强力关系示意图

2.2 结果分析

玻碳包缠纱中的玻璃纤维长丝束作为芯层,没有经过加捻机构施加真捻,但外层包缠的碳纤维长丝束也是无捻状态,主要取决于独特的加工技术及XPUTF4-1型长丝束特种加捻设备的特殊结构。

图5是不同包缠捻度下碳纤维长丝束和玻璃纤维长丝束伸长率与强力示意图,由图5可知,玻碳包缠纱内的芯纱,玻璃纤维长丝束的伸长率和断裂强力并没有变化。作为外部包缠纤维,碳纤维长丝束的伸长率随着包缠捻度的增加逐步增加,由于碳纤维长丝束是无捻状态,碳纤维长丝束自身的强力并没有发生变化,也就是说,碳纤维长丝束的强力值并未发生改变,但是断裂伸长率的增加改变了碳纤维长丝束的应力应变分布,其最大强力值处的位置发生改变,碳纤维长丝束的最大强力在玻碳包缠纱中的强力贡献位置不一样,最终改变了玻碳包缠纱的强力分布规律及拉伸性能。

图6是不同包缠捻度玻碳包缠纱和3 200 tex纯玻璃纤维长丝的断裂伸长率和总强力关系图。由图6可知,玻碳包缠纱的总强力较无捻玻碳并丝得到提升。

图5 不同包缠捻度碳纤维和玻璃纤维伸长率与强力示意图

(1)与无捻玻碳并丝总强力相比,包缠捻度为3捻/m的玻碳包缠纱总强力平均值提高了13%,包缠捻度为20捻/m玻碳包缠纱总强力平均值提高了25%,包缠捻度为30捻/m玻碳包缠纱总强力平均值提高了18%。

(2)当包缠捻度在3~20捻/m之间,玻碳包缠纱的总强力在对应某一特定伸长率区间大幅超过3 200 tex玻璃纤维的强力,与3 200 tex玻璃纤维长丝束在该伸长率区间的强力相比,包缠捻度为3捻/m玻碳包缠纱强力提高了10%,包缠捻度为20捻/m玻碳包缠纱强力提高了15%,包缠捻度为30捻/m玻碳包缠纱强力提高了10%。

(3)不采用无捻包缠技术时,2 400 tex玻璃纤维与800 tex碳纤维直接混合,所得无捻玻碳并丝总强力小与3 200 tex玻璃纤维的强力。

图6 不同包缠捻度玻碳包缠纱及纯玻璃纤维长丝束伸长率和总强力关系图

结合图5和图6分析可得:当包缠捻度较低时,碳纤维长丝束的断裂伸长率维持在2%左右,玻璃纤维长丝束的断裂伸长率为2%的强力仅为较低数值,二者在该断裂伸长率下的总强力仅提高了13%。随着包缠捻度的逐渐升高,碳纤维长丝束的断裂伸长率慢慢接近4.1%(玻璃纤维长丝束的断裂伸长率),碳纤维的强力分布改变,碳纤维长丝束的强力最大值逐渐接近玻璃纤维长丝束的强力最大值处。在某一伸长率区间,玻碳包缠纱的总强力会大幅超过3 200 tex玻璃纤维长丝束的强力。当包缠捻度较大时,如30捻/m,碳纤维长丝束的断裂伸长率已经超过玻璃纤维长丝束,玻璃纤维长丝束先于碳纤维长丝束断裂。

本次试验的原料为2 400 tex玻璃纤维长丝束和800 tex碳纤维长丝束,玻碳的混合质量比为3∶1,若换做其他高性能纤维,无捻包缠技术也完全能满足其强力提升需求。就设计伸长率区间而言,玻碳包缠纱中碳纤维的强力最大利用率区间所对应的伸长率区间为1%,在常用受力区间所对应的设计伸长率区间内,碳纤维的强力最大利用率区间所对应的伸长率区间能作用在玻璃纤维长丝束伸长率为2%到20%区间内,如果常用受力区间所对应的伸长率区间大于1%,那么外层包缠纤维需更换材料以满足要求。在该伸长率区间内,可以使得混合纤维的强力大幅领先于原始单一高性能纤维。核心原因为无捻包缠技术可以调节外层包缠纤维的伸长率,使得其强力峰值对应的伸长率接近设计伸长率区间的最右端,此时芯层和外层包缠纤维在设计区间内的强力值都达到最大,最终混合纤维的强力在设计伸长率区间内,大幅领先于原始纤维。换句话说,考虑复合材料的实际应用,在常用受力不变的情况下,复合材料的伸长率会大大降低,刚度得到改善,而且复合材料应对持续强力的能力也提高,最终产品的抗疲劳性能会大幅改善。

3 结论

(1)无捻包缠技术解决了在预制件中2种及以上高性能纤维长丝束混合时,2种无捻长丝在纱线各个微段及整体上同时受力且强力分布均匀的难题。

(2)无捻包缠技术可以任意调节外部包缠长丝的断裂伸长率,改变后期预制件合成强力分布,使外部包缠长丝断裂强力峰值移动到设计伸长率区间内右侧,提高了拉伸差异混合纤维预制件在设计伸长率区间的总强力,同时玻碳包缠纱的拉伸模量提高。

(3)就设计伸长率区间而言,碳纤维的强力最大利用率区间所对应的伸长率区间为1%,在常用受力区间所对应的设计伸长率区间内,碳纤维的强力最大利用率区间所对应的伸长率区间能作用在玻璃纤维长丝束伸长率为2%到20%区间内,如果常用受力区间所对应的伸长率区间大于1%,那么外层包缠纤维需更换材料以满足要求。

(4)无捻包缠技术为混合纤维及复合材料拉伸性能的提升提供了新方法,在常用受力不变的情况下,复合材料的伸长率会大大降低,刚度得到增大而受外力振幅减小,玻碳混合纤维复合材料使用无捻包缠技术后,抗疲劳性能提高2~3倍,对2种及2种以上混合纤维预制件及其复合材料和最终产品的抗疲劳性能的改善有着巨大作用。如果采用无捻包缠技术,能最大程度保留2种混合纤维中原始纤维的优良性能。