基于灰色关联分析的35CrMoV钢活塞杆激光熔覆工艺参数优化

赵丹丹, 焦锋

(河南理工大学 机械与动力工程学院, 河南 焦作 454000)

0 引言

激光熔覆技术是20世纪80年代兴起的一种新型表面改性技术,它通过在廉价金属材料上制备高性能的表面合金层或对零部件表面进行局部修复,获得工件服役所需的性能,以替代大量的块状贵金属,进而节约材料、降低能源消耗[1]。激光熔覆技术的优点决定了其在工业领域的应用优势。有研究表明,激光熔覆层较好地改善了工件的耐磨性并呈现出良好的工作性能,如Zhou等[2]在45号钢基体上制备出多道搭接Fe基WC复合涂层,并测量了不同试验参数下熔覆层的磨损性能,其磨损量较基体减少50%;Yang等[3]在钛合金表面制备出了TiCN/Ti 涂层,其熔覆层的硬度较基体的提高了3~6倍,相应的耐磨性也有很大的提高。

对激光熔覆技术的应用现状进一步研究后,发现激光熔覆技术多用于材料科学与工程方向,作为典型的高端制造工艺技术,其结合工程对象的应用研究相对薄弱[4]。为了促进激光熔覆技术与生产实践相结合,本文采用激光熔覆技术在材料为35CrMoV钢的同材质试件上进行熔覆Ni-WC25合金耐磨层的系列试验研究,以期对金刚石六面顶压机活塞杆已磨损表面的原位修复提供理论指导。

活塞杆是金刚石六面顶压机上的重要组成零件,经常处于运动状态,非常容易划伤、磨损,从而造成活塞杆与缸体内壁之间的密封性下降,不能继续服役。因此在活塞杆表面制备耐磨型复合涂层,对活塞杆已磨损表面进行原位修复有重要的现实意义。由于影响激光熔覆工艺过程的因素较多,且难以精确地建立工艺参数与熔覆层质量之间的关系,因此选取合理的工艺参数匹配,是保证熔覆层致密、无裂痕和性能良好的关键。

本文以激光扫描速度、激光熔覆功率、送粉速度为自变量,以正交试验数据为基础,基于灰色关联分析法对工件的表面质量进行评价。以熔覆层与基体的互熔稀释率、硬度和磨损率为评价指标,利用灰色理论[5-6]分别计算工艺参数对单目标函数的关联系数和对多目标函数的关联度,而后根据灰色关联度进行综合目标优化;将多项工艺目标的优化问题转换为单项灰色关联度的优化问题,从而实现工艺目标的优化,获得最优工艺参数组合,为激光熔覆技术进一步的工业化应用提供理论支持。

1 试验条件和方法

1.1 试验材料

基体材料为35CrMoV钢镀40Cr,尺寸为φ40 mm×100 mm. 熔覆前,基体材料表面预先用酒精、丙酮去除油污,烘干备用。熔覆合金粉末为Ni-WC25,颗粒尺寸150~300目,使用前也进行烘干。基体材料和熔覆材料的化学成分如表1所示。

1.2 试验平台的搭建方案及检测仪器

试验所用激光设备主要由河北瑞驰伟业科技有限公司生产的RH-2000光纤型激光熔覆系统、三轴自动各向平移执行机构、同轴送粉系统和控制操作面板组成,保护气体为氩气。为满足激光熔覆加工所需要的旋转运动与速度,将执行元件激光头放置在普通车床的溜板箱上,以车床主轴运动实现加工所需的旋转运动,以进给运动满足多道熔覆的搭接要求,以变频器调控机床转速来满足加工所需的激光扫描速度。激光熔覆旋转试验平台的搭建方案如图1所示。

熔覆层的磨损率在济南益华摩擦学测试技术有限公司产MMS-2A微机控制磨损试验机上进行试验确定。将已熔覆工件制成φ40 mm/φ20 mm×10 mm的圆环试样,与材料为GCr15且规格为6 mm×7 mm×31 mm的摩擦副进行摩擦磨损试验(摩擦副见图2),试验力为300 N,GCr15经淬火后达到60~62 HRC,通过电子秤称量工件磨损前后的重量来确定磨损率。

1.3 试验设计

激光熔覆过程中起主要作用的工艺参数为能量密度ρ,ρ=P/(vD),P为激光熔覆功率,v为激光扫描速度,D为激光的光斑直径,通过改变这些工艺参数,可以调整得到不同的能量密度[5]。本试验光斑直径已经选定为2 mm,搭接率为30%,故能改变的参数只有激光熔覆功率和扫描速度。送粉速度Ws为加工中的速度,可通过控制齿轮泵转速与送粉阀来控制送粉速度。由于送粉速度对于熔覆层质量具有一定程度的影响,将送粉速度也设定为工艺参数。因此采用L9(33)的正交表进行正交试验,每个变量取3个水平,如表2所示,取熔覆层与基体的互熔稀释率、硬度和磨损率为评价指标。表2中因素A为激光扫描速度v(mm/min),因素B为送粉速度Ws(g/min),因素C为激光熔覆功率P(kW)。此外有关研究表明预热、缓冷和添加保护气体可有效抑制裂纹[8],试验中采用氩气进行保护。

表2 正交试验各个变量的水平值

2 试验结果与分析

2.1 试验结果

通过正交试验以及对熔覆层质量进行检测,熔覆工艺参数的正交试验设计及试验结果如表3和表4所示。下面进一步基于灰色关联分析法进行激光熔覆工艺参数优化分析。

表3 激光熔覆工艺参数正交试验设计

表4 激光熔覆工艺参数正交试验检测结果

2.2 灰色关联分析法

灰关联分析是一种用灰色关联度顺序来描述因素间关系的强弱、大小和次序的方法[9-12]。运用灰色关联度进行正交试验结果处理,能够综合评价激光熔覆后工件的3个质量指标,得到优化的工艺参数组合。

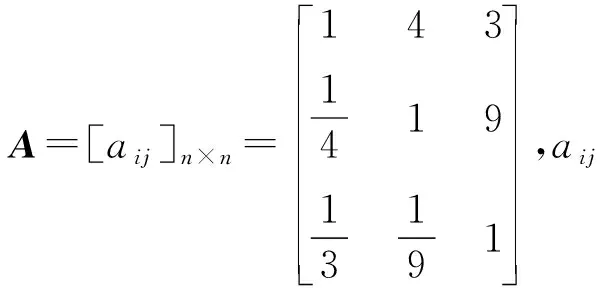

在处理多工艺目标优化的问题中,出于工程实践以及经济性的综合考虑,很难保证每个工艺目标都处于最优状态,但每个工艺目标也不能平均对待,因此,根据工件服役要求,对各个工艺目标的侧重也不同。单个工艺目标的重要性一般用权重来表示,综合工艺目标的重要性一般采取权重求和的形式确定。本文采用1~9标度法来确定综合工艺目标的权重。计算过程如下:

1)构造层次分析结构。构造层次分析结构图如图3所示。

下面对各因素的权重进行计算:

1)层次单排序[13]:

计算判断矩阵每一行元素的乘积:

(1)

可得M1=12.000、M2=2.250、M3=0.037.

计算Mi的3次方根:

(2)

(3)

即为准则层对方案层的权重X,X=(0.582, 0.333,0.085)。

依据以上计算方法,算得目标层关于方案层的权重分别为:X1=(0.745 0.255 0),X2=(0.000 0.745 0.255),X3=(0.675 0.325 0)。

2)层次总排序:

W=XB,

(4)

可得W=(0.491,0.424,0.085)。

通过一致性和随机一致性检验,此结果满足层次分析法的检验要求。因此,激光扫描速度、激光熔覆功率和送粉速度相对于合理的加工工艺参数权重分别为0.491、0.424和0.085.

2.3 灰色关联分析的数据处理

1)确定原始数据序列。表3所示试验结果中每个工艺目标下的一组数据序列xi(k)分别代表稀释率、硬度和磨损率的原始数据序列,i为指标,代表稀释率、硬度和磨损率,i=1,2,3;k为试验序号,k=1,2,3,…,8,9.

2)数据规范化处理。 由于原始数据序列之间的量纲不同,需要对原始数据序列进行无量纲化处理。计算公式为

(5)

式中:yi(k)为指标i下第k次试验值的归一化值。原始数据规范化以及数据序列差结果如表5所示。

3)求数据差序列。数据差序列计算公式为

(6)

表5 原始数据规范化以及数据序列差结果

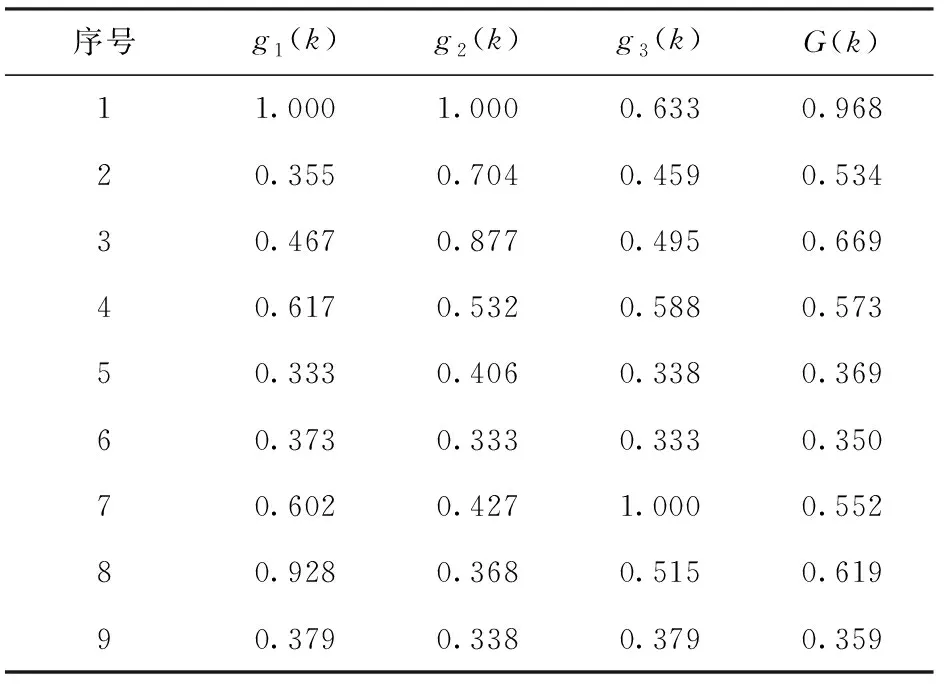

4)求灰色关联系数和灰色关联度。

灰色关联系数的计算公式为

(7)

式中:ρ为分辨系数,ρ∈[0,1.0],一般取ρ=0.5. 根据(7)式和(8)式求取相应参数的灰关联系数gi(k)以及灰色关联度G(k),

(8)

结果如表6所示。

表6 灰色关联系数与灰色关联度

2.4 单工艺目标灰色关联分析

分别针对熔覆结果中的稀释率、硬度和磨损率进行单工艺目标的灰色关联分析。由表6中各参数不同水平对应的灰色关联系数,求得针对各工艺目标的平均灰色关联系数,如表7~表9所示。

表7 针对不同水平稀释率的平均灰色关联系数

表8 针对不同水平硬度的平均灰色关联系数

表9 针对不同水平磨损率的平均灰色关联系数

进一步确定每个工艺参数的不同水平对各项工艺目标的影响程度,根据灰色关联度的概念,关联系数均值最大者为最优的工艺参数组合。

针对熔覆层与基材的结合状况,由表7可以看出:最佳工艺参数组合为A3B1C3,即因素A(激光扫描速度)水平3参数、因素B(送粉速度)水平1参数和因素C(激光熔覆功率)水平3参数的组合;对熔覆层与基材的结合状况影响由大到小的工艺参数依次为送粉速度、激光扫描速度和激光熔覆功率。

针对熔覆层硬度来判断,由表8可知:最佳工艺参数组合为A1B1C3;对硬度的影响由大到小的工艺参数依次为激光扫描速度、送粉速度、激光熔覆功率。

针对耐磨性,由表9可见:最佳工艺参数组合为A3B1C2;对工件耐磨性的影响由大到小的工艺参数依次为送粉速度、激光熔覆功率、激光扫描速度。

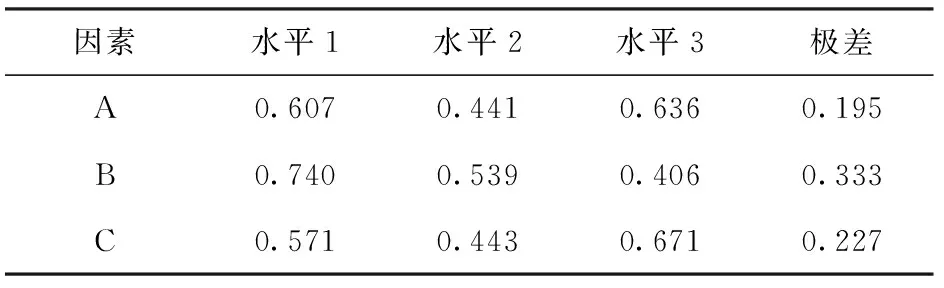

2.5 多工艺目标灰色关联分析

针对熔覆层稀释率、硬度和耐磨性进行多工艺目标优化,即对优化对象进行灰色关联度分析,分析结果如表10所示。

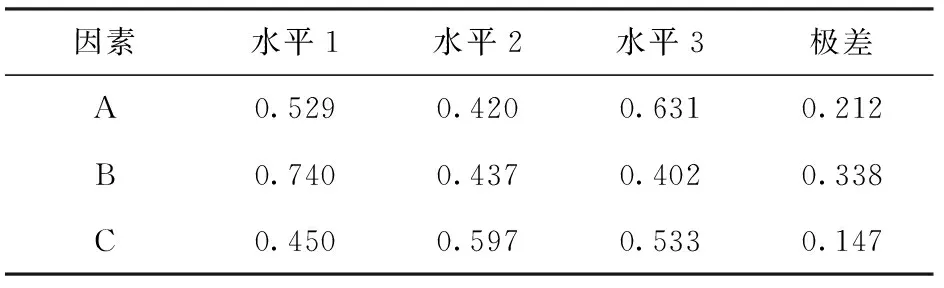

表10 工艺参数各水平的平均灰色关联度

根据灰色关联度的性质,灰色关联度的大小反映了各个工艺参数的不同水平对多项工艺目标的影响程度。比较各个工艺水平可知,灰色关联度值最高的水平为多工艺目标综合优化的最优水平。进而得到如下结论:

1)激光扫描速度对熔覆层质量影响的灰色关联度排序为A1>A3>A2;

2)送粉速度对熔覆层质量影响的灰关联度排序为B1>B2>B3;

3)激光熔覆功率对熔覆层质量影响的灰关联度排序为C3>C1>C2.

因此,对于熔覆层质量,最优工艺参数组合为A1B1C3,即扫描线速度为100 mm/s、送粉速度为42.8 g/min、激光熔覆功率为1.8 kW. 此外,根据表10中的极差列分析,对熔覆层质量影响由大到小的工艺参数依次为送粉速度、激光扫描速度和激光熔覆功率。

3 试验验证

根据上述灰色关联分析得出优化参数组合为:A1B1C3,对该参数组合进行试验验证,并将验证结果与正交试验表中原参数组合A3B1C3(第7组)试验结果相对比。图4和图5给出了两组参数下激光熔覆加工后以及磨削后工件的表面形貌。

从图4可以看出,采用原参数加工的工件表面比采用优化参数加工的工件表面熔覆道的搭接处显得沟痕深度大。原参数下加工的熔覆层中夹杂有明显气孔,但是数量不多,优化参数下加工的工件在磨削后仍然光滑并未出现气孔。

两组参数下工件已加工表面摩擦系数曲线对比如图6所示。从图6中可以看出:在同等摩擦磨损试验条件下,采用原参数加工的工件在较短时间内摩擦系数持续攀升,直至0.55附近保持相对平稳,表明磨削后熔覆层表面的气孔致使熔覆层在摩擦磨损试验中接触摩擦面积突然减小,被摩擦表面受力不均,以至于摩擦系数持续攀升,在表面磨损保持均匀之后出现平稳现象;而优化参数加工的工件,在磨削后表面显得光滑、致密,但是在初步磨损后有摩擦粉末附着在工件表面,出现摩擦系数迅速不稳定的状况,待这些粉末慢慢脱落,摩擦系数将趋于平稳,并保持在0.15的稳定状态。这一点也可以从金相检测图的对比中得出判断。

两组参数下熔覆层的金相组织对比如图7所示。从图7中可以看到,原参数下加工的熔覆层微观组织有粗大的柱状晶,而优化参数下所加工的工件熔覆层组织多为胞状晶,并分布均匀。这进一步说明了采用优化参数能够有效提高熔覆层的耐磨性。

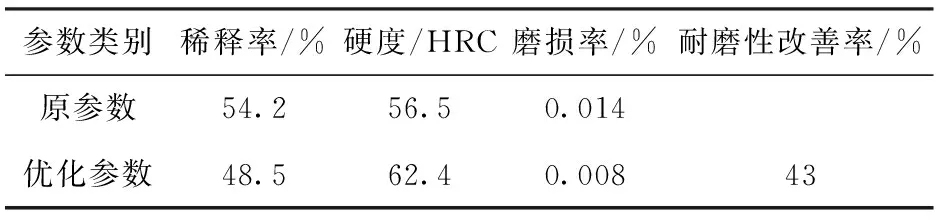

熔覆层的质量最终反映在稀释率、硬度和磨损率3个指标上,两组参数对3个指标的影响结果如表11所示。从表11中可以看出,采用优化参数,熔覆层稀释率稍有降低,硬度和耐磨性均有提高,特别是耐磨性相对提高了43%.

表11 试验结果比较图

4 结论

1) 本文采用层次构造法,以熔覆层质量为目标,以稀释率、硬度和磨损率为评价指标建立评价模型,并运用灰色关联分析法对试验结果进行分析,得到了对熔覆层质量影响由大到小的工艺参数依次为送粉速度、激光扫描速度、激光熔覆功率。优化工艺参数组合为激光扫描速度100 mm/s、送粉速度42.8 g/min、激光熔覆功率1.8 kW.

2) 通过对熔覆层的表面形貌、摩擦系数和金相组织进行分析,采用优化后的工艺参数获得的熔覆层不仅表面形貌良好,而且涂层致密无气孔、裂纹等缺陷,特别是耐磨性有较大改善,相对改善率达到43%.