单片集成自装配微爬行机器人研究

周 岁,张卫平,欧 彬,寻之宇

(上海交通大学电子信息与电气工程学院,微米纳米加工技术国家级重点实验室,上海200240)

1 引言

随着外星探测活动越来越频繁,结构复杂、重量较大、容错率低的各类探测器与登陆器让设备的研制和发射成本急遽增加,也严重制约了作业续航时间和探测范围。这些困难使得一次探测活动只能发射数目极少的探测器,进行范围有限的简单探测考察,并且一旦巡航器出现异常情况(如结构损坏、电路故障、电磁干扰等)即可能造成探测任务彻底失败。

针对上述问题,国内外开始探索自装配一体化设计技术在微型机器人研制上的应用。Kazuya Saito等理论性地阐述了基于折纸技术的复合材料一体设计方法[1-3];哈佛大学微机器人实验室近年来关注采用功能薄膜材料实现可动折叠,并基于该实验室前期的SCM工艺发展了自装配智能复合材料加工工艺[4-6];麻省理工学院B.An与哈佛大学E.Hawkes等以SMA为驱动材料设计了一种可编程折叠材料来实现多构型折叠[7],以及以聚丙烯作为变形驱动材料采用外磁场驱动的自折叠微型机器人[8]。 此后,P.S.Sreetharan等发展了PC-MEMS工艺,讨论了在平面片层材料中加工三维微结构以及嵌入微传感器件等问题[9]。上海交通大学研究了碳纤维、聚酰亚胺薄膜、玻璃纤维、压电陶瓷片、SU-8等材料融合的多层复合材料工艺,在电磁式和压电式微型机器人的研究中对机身三维结构的平面展开方法和加工工艺及折叠方法进行了讨论[10-11]。总体而言,基于结构自装配原理开展微型机器人研制目前还处于技术验证阶段,目前国内外的研究更多关注各类材料、器件和结构的性能验证,初步实现具有初步运动功能的机器人系统。

本文基于结构自装配原理,采用“片材复合、器件集成,刚性组件、柔性链接,2D设计、3D成形”的思路,开展分米—厘米尺度微机器人单片集成自装配设计,并在结构自折叠原理的基础上进行具有爬行运动功能的自装配微机器人样机试制与测试验证。

2 结构自折叠原理

初始为平面结构形态的机器人在给定自折叠驱动信号激励后,分布于单片一体平面结构各处的自折叠铰链结构进行空间折叠到预设角度,从而完成整机的自装配。这一过程的结构自折叠变形基础是SMP材料的热致形状记忆效应[12],结构基础是分布在各处的自折叠铰链,本文设计的自折叠铰链结构如图1所示。

图1 自折叠铰链结构Fig.1 Self-folding hinge structure

图1上半部分为自折叠柔性铰链各层结构图。上下两侧表面为热致SMP层,与刚性结构层之间胶合,SMP材料受热产生收缩变形,进而带动刚性结构层沿着设计的折痕发生弯曲折叠。两层刚性片状结构层之间是一层柔性薄膜,主要起两个作用:①作为加热SMP材料所用电阻电路的柔性基底,②作为刚性组件之间的柔性联接。当SMP材料收缩变形过程完成后,铰链狭缝两侧的刚性材料由于柔性铰链的弯曲发生接触,从而限制了铰链的进一步弯曲,使得结构折叠到设计的角度,同时产生一定的预应力,强化结构刚度,如图1下半部分所示。结构自折叠角度与刚性材料厚度和狭缝宽度有关,结构折叠后的内部应力与SMP材料的变形宽度有关。对自折叠柔性铰链结构进有限元分析可以看出,当折痕附近温度超过材料的临界变形温度时,SMP材料发生收缩变形,收缩区域为弧形,收缩区域内的应变分布(图中红色表示)较为均匀,应力主要集中在临界变形边界处,如图2。通过折叠试验研究自折叠铰链折痕位置缝宽与最终折叠空间角度之间的关系,见图3,可以看出,随着缝宽的增大,最终折叠角度近似线性增加。

图2 自折叠铰链结构应变(左)与应力分布(右)云图Fig.2 Distribution of strain(left) and stress(right)of self-folding hinges

图3 折叠铰链结构折痕缝宽与折叠角度的关系Fig.3 The relationship between folding angle and width of crease of self-folding hinges

3 单片集成自装配微爬行机器人设计

3.1 整机系统设计

本文基于单片集成一体化自装配方式设计制造微爬行机器人,在结构、技术与工艺上的基本设计如下:

1)机体结构、传动结构采用一体化可折叠设计,以避免零件分立加工和手工装配;

2)机身以及腿部的结构形态的变换采用自折叠结构,采用形状记忆聚合物(SMP)的热致形状记忆效应作为自折叠使能方式;

3)以电机曲柄为主动杆,设计八杆柔顺传动机构实现前后腿部的运动和姿态;

4)采用柔性薄膜电路方法和单片机控制实现结构的自装配和自装配完成后的运动控制。

单片集成自装配微爬行机器人初始平面形态下的整体系统结构设计如图4,将机体结构、传动系统结构、电路系统与元器件进行单片集成,电机、电池为外置器件。图中绿色部分表示参与发生自折叠装配的组件,这些组件之间的铰链为自折叠铰链,自折叠铰链位置分布有加热电阻,如图中所示。黄色表示的是传动部件。设计得到的实物样机结构形态如图5所示。

图4 单片集成自装配微爬行机器人整体系统设计Fig.4 System design of monolithic integrated self-assembled micro-crawling robot

图5 微爬行机器人自装配前的平面结构形态和自装配后的三维结构形态Fig.5 Prototype of the micro-crawling robot before and after self-assembly

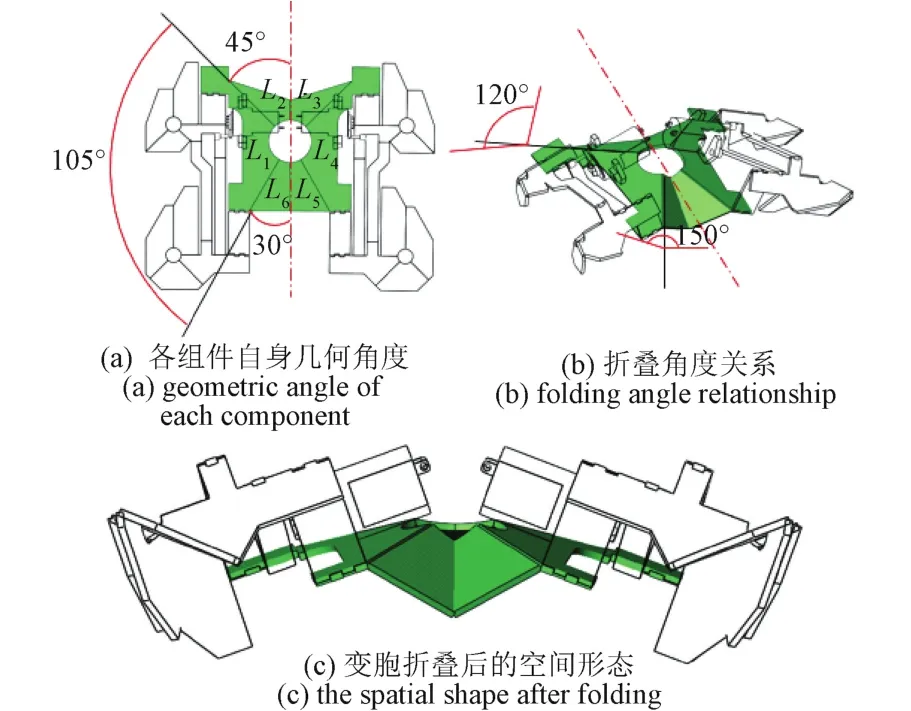

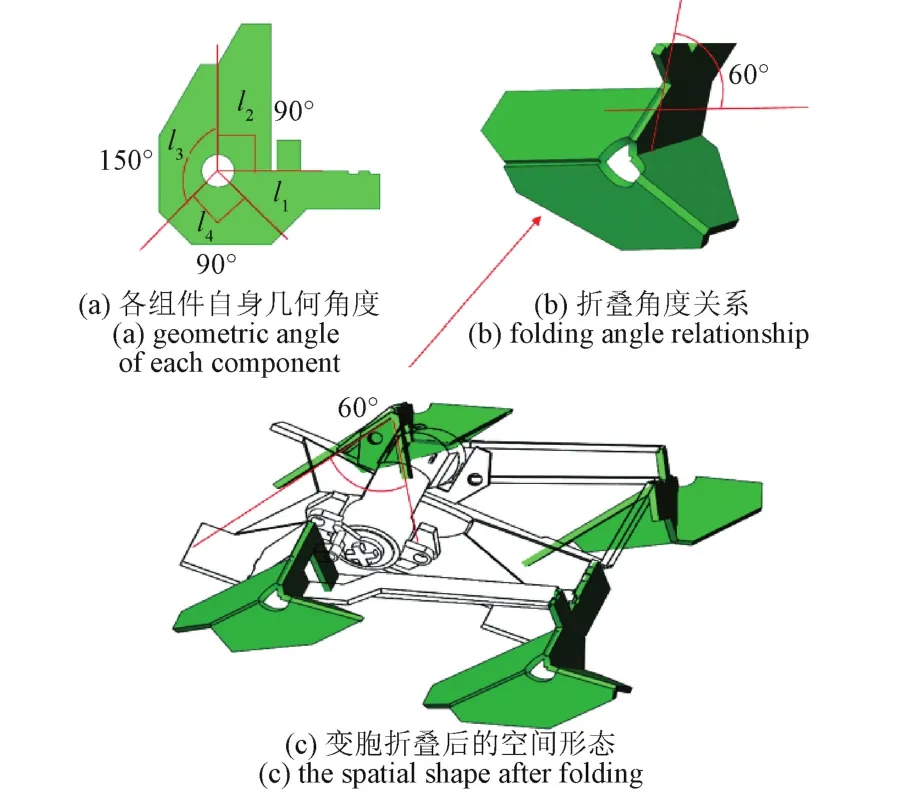

3.2 一体折叠变胞设计

微型机器人从平面2D形态到空间3D形态的变换主要是通过机身结构部分和四只爬行腿部的结构部分从平面到三维的折叠来实现。其中,机身部分的结构折叠用于形成整个微型机器人的空间姿态,各处腿部的折叠用于形成爬行姿态和相对位置。本文采用球面六杆变胞机构作为躯干折叠的初始构态,如图6(a)~(c)所示为躯干部分的平面形态的几何角度与折叠三维形态的折叠角度。采用球面四杆变胞机构实现爬行机器人四只腿从平面到空间形态的变形,如图7(a)~(c)为四个爬行腿的平面形态的几何角度与折叠三维形态的折叠角度。这种设计一方面增加躯干和腿部的结构刚度,可以使微机器人具有更好的载荷性能,另一方面通过预设的角度设计实现躯干和腿部的特定位姿,进而实现稳定的爬行步态。

3.3 传动系统设计

微爬行机器人在结构自装配的同时,带动传统系统从平面形态变换到预设的空间构态,进而实现正确的运动关系。机器人驱动器选为直流减速电机。由于机器人的运动形式是爬行,因此需要在电机与爬行腿部之间设计传动机构。此外,单侧单电机需要驱动前后两个腿进行运动,因此在两只腿之间也需要设计一定传动机构来传动运动,并调节爬行姿态。

图6 微爬行机器人躯干部分球面六杆变胞折叠结构Fig.6 Spherical 6R metamorphic structure of the torso part of the micro-crawling robot and its parameters

图7 微爬行机器人腿部球面四杆变胞折叠结构及其参数Fig.7 Spherical 4R metamorphic structure of the torso part of the micro-crawling robot and its parameters

从单片集成一体化设计的思路出发,微机器人设计采用图8所示平面连杆柔顺传动设计,连杆构件之间采用柔性铰链连接以传递力和运动。

如图8(a),当 L4曲柄绕着电机轴转动时,L1L4L3L2四个杆件组成曲柄摇杆机构,前腿的位姿由L3杆的空间位置唯一确定。同时L1L4L7L5四个杆件同样组成曲柄摇杆机构,L6L8L7L3构成平行摇杆机构,两者确定L6杆的位置,则与L6杆相对固定的后腿位姿也唯一确定。图8(b)为传动系统平面结构形态,图8(c)为相应三维结构形态。

图8 微传动系统设计Fig.8 Design of transmission system of micro crawling robot

3.4 结构电路一体化设计

微爬行机器人的结构自装配采用电阻加热实现功率输入,采用单片机实现信号控制,此二者均采用柔性薄膜电路实现。主要元器件采用贴片式结构,集约地分布在爬行机器人的机身结构或腿部上,以有效利用空间。作为电路基底材料的聚酰亚胺(PI)薄膜同时也作为柔性铰链将各个刚性组件链接,由于柔性电路的刚度很小,即使基底材料发生一定的弯曲变形或者刚性运动也不会影响其功能,因此是一种在单片集成一体化自装配设计中非常适用的电路实现方式。

微爬行机器人采用如图9所示双层柔性薄膜电路设计方式实现自折叠电阻电路与单片机控制电路的解耦,上层为控制电路,下层为加热电阻电路。PI薄膜具有耐热耐腐蚀高强度特性,可以在保证柔性的同时避免疲劳和失效变形。采用MEMS沉积与电镀方法进行图像化加工,电路各处元器件分布如图10所示,电子元器件主要嵌入在各个刚性杆件的不可动位置,传动系统仅有局部引线穿过,因而对电路稳定性几乎没影响。

4 加工与测试验证

图9 微爬行机器人双层薄膜FPC电路设计图Fig.9 Design of dual-layer FPC circuit of robot

图10 微爬行机器人结构电路一体化设计图Fig.10 Structure-Circuit integration design of robot

按照前述采用折叠变胞设计、传动系统设计与结构-电路一体设计方案的单片集成一体化微爬行机器人进行加工,加工时各层结构轮廓设计如图11所示。由于微爬行机器人的整体轮廓不规则,为实现标准化的设计加工,先根据总体轮廓设计一个标准矩形框架,并合理设计层间定位结构和重复定位靶点。柔性薄膜层上的电子元器件具有一定的体积和厚度,需要对位于其上面的各层结构加以修改便于将各器件作为嵌入式器件集成在单片复合结构上,考虑元器件的尺寸进行材料去除设计如图11中各层内轮廓,预留器件集成区域的镂空设计。微爬行机器人共有11层片层结构,2层SMP材料,2层刚性板,两层PI薄膜电路,以及胶合各层之间的5层压敏胶。加工完结构轮廓的爬行机器人平面结构形态如图12所示。

加工完成的微爬行机器人整机重量24 g,结构尺寸105×83×14.78 mm(平面状态),93×71×36.14 mm(立体状态)。本文针对研制的微爬行机器人样机进一步进行自装配性能、结构性能和运动性能的测试验证。

图11 微爬行机器人加工工艺Fig.11 Fabrication process of micro crawling robot

图12 微爬行机器人平面形态结构轮廓Fig.12 Contour of the structure of micro crawling robot

微爬行机器人共有22处自折叠结构,分布在这些位置的加热电阻总的阻值为120 Ω,各处加热电阻需要的输入电流为2 A,输入功率为480 W。由于机载电池无法提供足够的功率,自装配能源采用单片机控制+有源功率输入方案实现。测试如图13所示,整机在30 s内完成自折叠装配。同时可以看出,虽然在电路设计中各处自折叠结构两侧对称,同时加热电阻也对称分布,但自装配过程并非两侧完全同步,分析认为这一现象可能与通电时电阻的加热温度场分布、SMP材料的性能,以及结构在加热自折叠时的外界力的作用有关,不过由于折叠完成时各处自折叠结构均折叠到设计角度,故机器人总体仍保持对称。

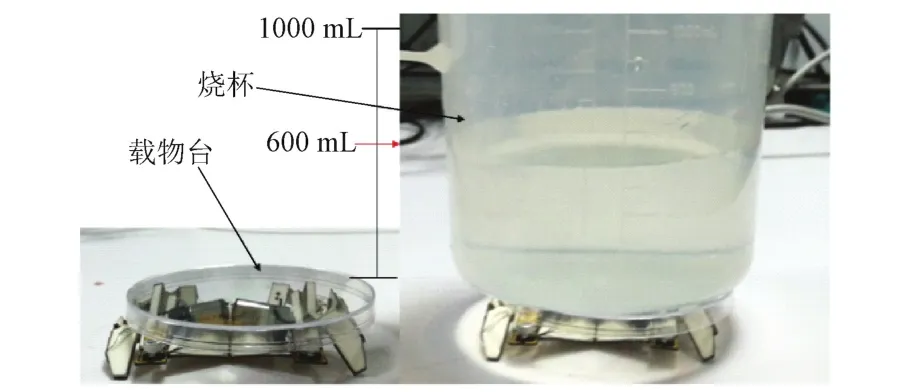

微爬行机器人完成自动装配后,还需要具有一定的结构刚度,因此需要测试完成自装配后的样机静态结构负载性能。由于SMP材料具有热塑性,且变形收缩率较大,折叠变胞后的机器人的躯干和腿部处于预应力张紧状态,一定程度上保证了结构的刚度。整机结构静载测试如图14,在机身上搭载一个载物台,将烧杯竖直静置与载物台上,向烧杯中缓慢注入水,观察样机的结构变形情况。测试显示,样机整体能承载约6.2 N水重量而不发生结构失效,约为样机自重的24倍。

微爬行机器人采用电机驱动通过传动机构带动前后腿部的运动,实现爬行运动特征。自折叠装配完成后的样机需要具有正确的运动特性,因此需要进行整机运动性能测试。测试安排如图15,电机转速 160 r/min。 可以看出,0 s时系统开始加载电机驱动信号,1.5 s后机器人累计向前运动30 cm,平均速度约为20 cm/s,相当于身长的1.9倍。

图13 微爬行机器人自装配测试Fig.13 Self-assembly test of micro crawling robot

图14 微爬行机器人样机整体结构静载测试Fig.14 Static structural strength test of micro crawling robot under static load

本文针对未来地外微型探测器的潜在应用基于单片集成一体化设计方法成功研制了一类总重24 g、整机尺寸93×71×36.14 mm的电机驱动微爬行机器人样机。该机器人具有单片一体化的结构特点和结构-电路一体化的系统集成特点,能实现平面形态到三维形态的自动折叠装配。测试表明,该机器人能在30 s内完成整机的自装配过程;折叠装配后的三维结构能承受6.2 N静态结构负载,约为自重24倍。同时也保证了正确的运动特性,能实现20 cm/s,约为自身长度1.9倍的爬行运动速度,能承受6倍重力加速度的过载。该机器人的设计研制及其测试结果说明在分米—厘米尺度下采用单片集成自装配设计方法研制微机器人能在简化设计复杂度,简化工艺的同时,保证足够的结构与运动性能,对于推进分米—厘米尺度微机器人设计加工的标准化、通用化具有参考意义。

图15 微爬行机器人爬行速度测试Fig.15 Crawling speed test of micro crawling robot

微机器人可用于地外探测等情形,此时需要考虑系统的过载能力。本文采用转台离心设备测试微爬行机器人的过载性能,如图16所示,将微爬行机器人固定在支架上,固定支架于高速转台,给转台加载1000 rad/min的转速,此时微机器人由于离心力作用产生6G的离心加速度。过载结束后微爬行机器人仍保持运动性能,元器件工作正常,结构也未出现失效。

图16 高速转台过载测试Fig.16 High speed turntable overload test