基于MASTA软件的圆柱齿轮修形设计

聂 鹏

(湖南航翔燃气轮机有限公司,湖南 株洲 412002)

0 引言

齿轮箱是传动系统的关键部件,某型传动齿轮箱使用在潮湿、高温环境下,系统加载时对齿轮的冲击较大,导致齿轮在啮合过程中的偏载及滑动较大,增加了振动及噪声,降低了传动精度和承载能力,缩短了齿轮箱整体的使用寿命。对齿轮进行适当的修形可以使齿轮啮入、啮出更加平稳,齿轮在受载变形后齿面压力分布均匀、减少偏载,同时齿廓变形后仍能平稳运转。本文运用MASTA软件对齿轮进行强度分析并进行修形设计,以齿轮修形前后的传递误差、强度安全系数、齿轮应力分布情况和齿面接触温度作为评判指标来评定修形后齿轮的改善情况,达到齿轮箱的优化设计。

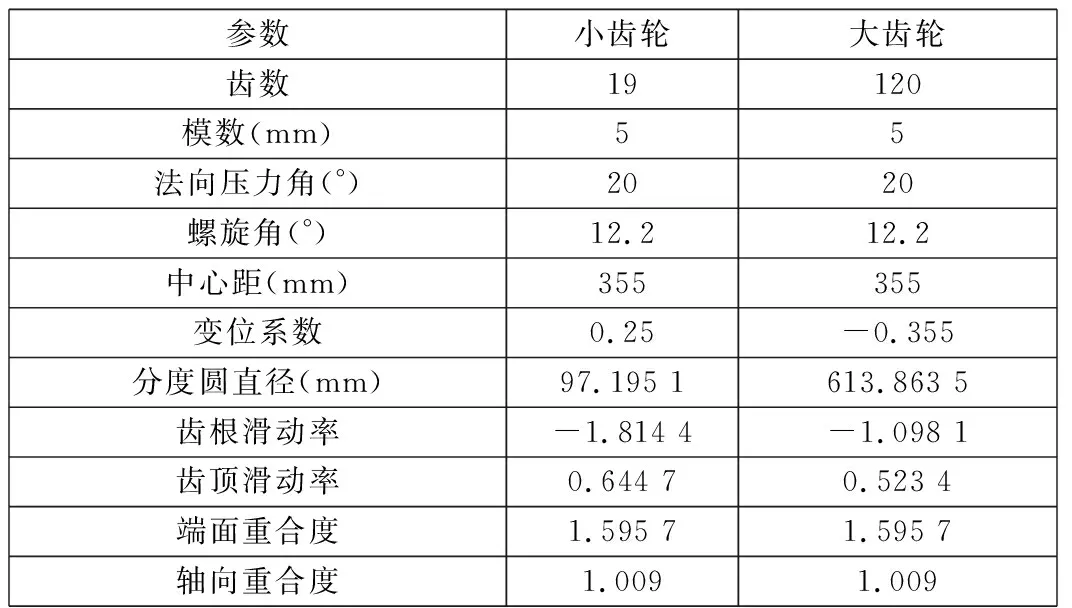

1 齿轮参数的匹配

某型齿轮箱采用一级平行轴圆柱斜齿轮布局形式,驱动电机通过双膜片联轴器与齿轮箱输入轴锥面过盈连接,通过齿轮箱传递转速和扭矩,输出轴与负载端法兰连接,箱体与基体通过螺栓相连。输入额定扭矩为1 008 N·m,小齿轮最大扭矩为9 800 N·m,驱动电机最大转速为3 630 r/min。按照ISO 6336计算齿轮强度,经过调整、优化、匹配得到齿轮参数,见表1。

表1 齿轮参数

2 基于MASTA的设计分析

2.1 基于MASTA的载荷和强度分析

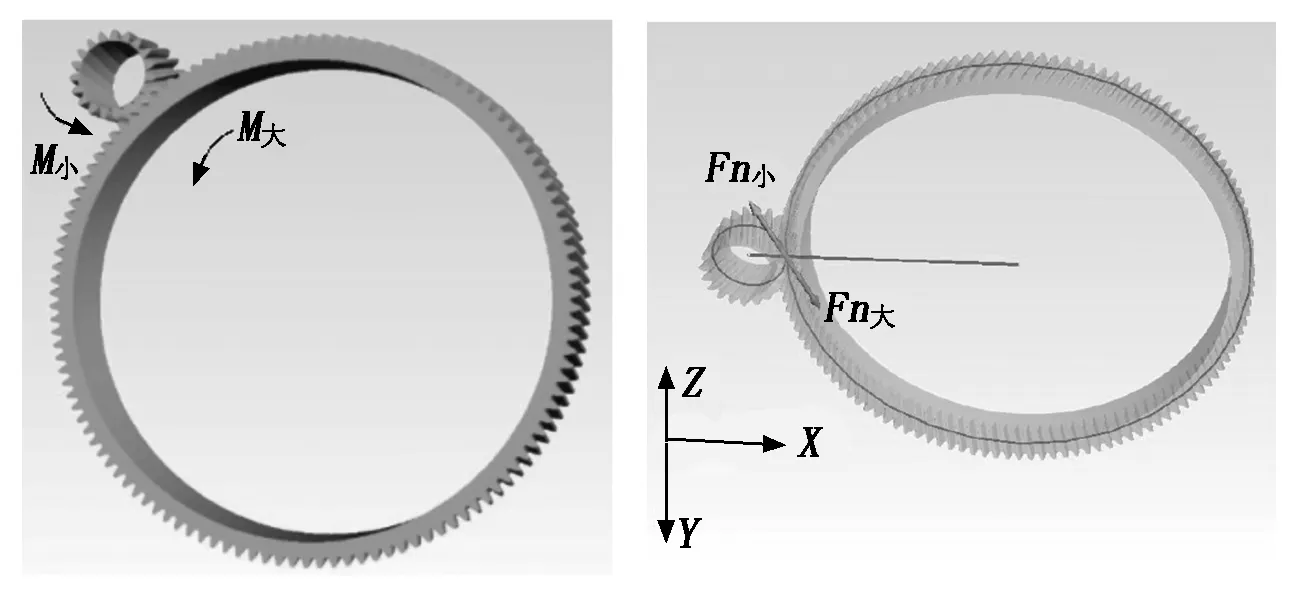

齿轮材料采用17CrNiMo6,考虑轴的弯曲扭转刚度、齿轮啮合刚度、轴承游隙等因素分析齿轮接触印痕。齿轮在啮合过程中存在局部应力集中、偏载、接触温度偏高等现象,采用MASTA软件对齿轮副进行额定载荷、极限载荷和疲劳强度分析。齿轮副几何模型如图1所示。

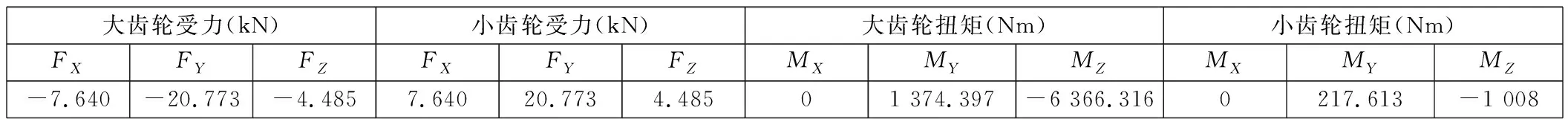

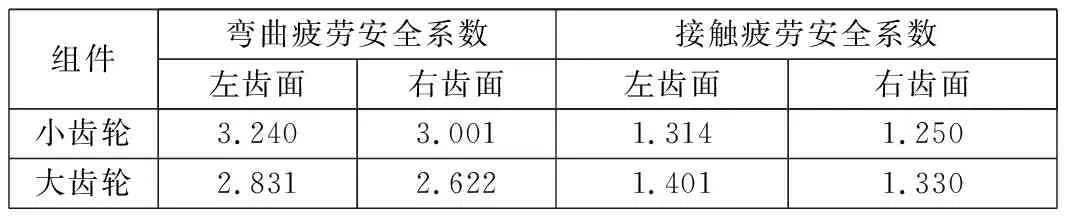

齿轮副工作时主要承受啮合力的作用,其受力情况如图2所示,大、小齿轮所受载荷见表2,利用MASTA软件计算得到的齿轮全工况下安全系数见表3。

图1齿轮副几何模型图2齿轮副受力情况

依据ISO 6336规定的最小安全系数作为校核标准,即齿面接触疲劳强度计算安全系数SH>1.2,齿根断裂疲劳强度计算安全系数SF>1.6。由表3可知,齿轮副在极限载荷下具有足够的静强度和疲劳强度。

2.2 基于MASTA的齿轮修形分析

在MASTA软件中对传动系统进行轮齿受载接触分析,取载荷谱中损伤率最大的载荷作为输入载荷,并将此点作为齿轮修形的设计点。根据各齿面接触应力分析的结果,对齿轮进行适当的齿廓、齿向修形。合理的齿廓修形可减少齿轮在啮合时发生的干涉及冲击,降低齿轮在啮合过程中产生的振动及噪声;合理的齿向修形可消除偏载并得到较均匀的齿向载荷分布。

在驱动电机正转状态下对齿轮副进行分析,修形前齿轮副接触应力分析结果如图3所示。从图3中可以看出,修形前齿面出现了较为严重的偏载现象,接触应力为426 MPa~2 190 MPa。修形前齿轮传递误差分析结果如图4所示。从图4可以看出,传递误差曲线不光滑,存在明显尖点,传递误差幅值为5.270 4 μm。

表2 大、小齿轮所受载荷

表3 齿轮全工况下安全系数

图3 修形前齿面接触应力云图

图4 修形前齿轮副传递误差曲线

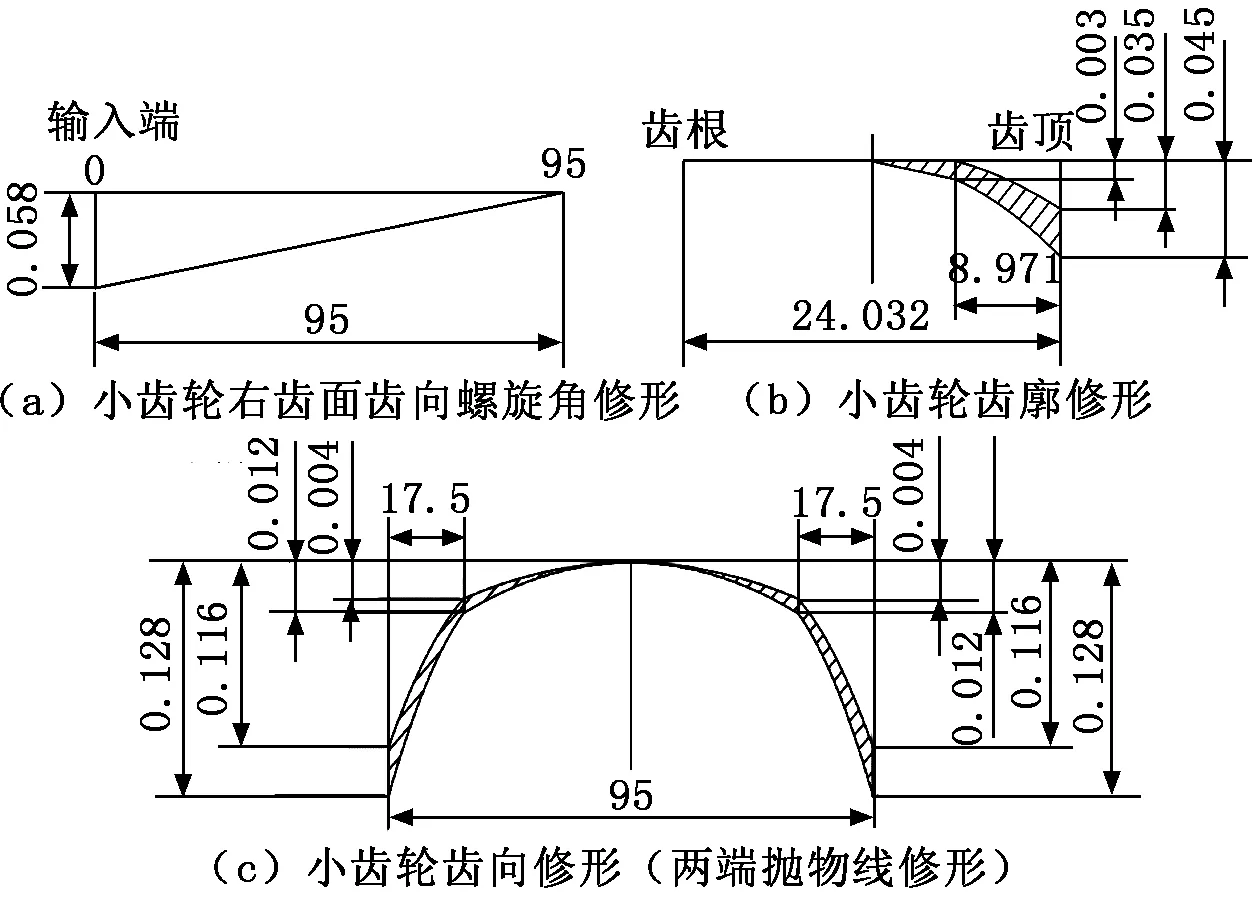

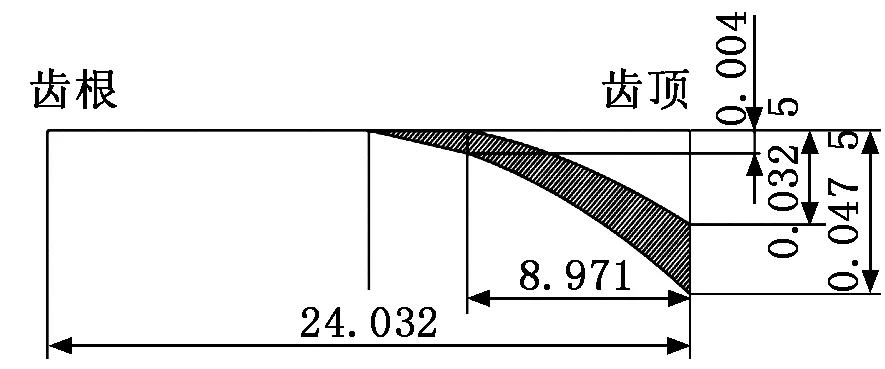

经MASTA软件分析计算后对小齿轮进行齿向螺旋角修形,修形量为58 μm,见图5(a);对小齿轮进行齿廓修形,修形量为40 μm,见图5(b);对小齿轮齿向两端进行抛物线修形,修形量为104 μm,见图5(c);对大齿轮进行齿廓修形,修形量为40 μm,见图6。

齿轮修形后的齿面接触应力云图如图7所示,接触应力为0 MPa~1 139 MPa。对修形前后齿轮的接触应力进行比较可知,最大接触应力减小了1 051 MPa,减少量达48%,并且获得了较为均匀的齿向载荷分布。

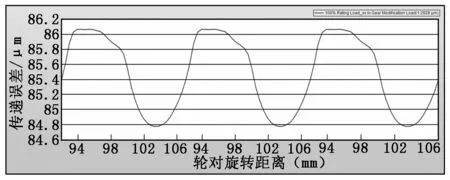

修形后齿轮副传递误差如图8所示,可以看出修形后获得了较为光滑的传递误差曲线,传递误差的幅值减小到1.292 8 μm。

通过分析可以看出,修形前大、小齿轮三维齿形接触应力分布不均,应力主要分布在齿顶和齿根处;修形后接触应力分布均匀,位于齿轮面中心部位,且沿齿长方向超过80%,获得了较为均匀的齿向载荷分布;齿轮未修形时,齿轮副会出现偏载现象,导致齿面局部应力偏高,降低了传动系统的整体使用寿命,通过齿廓、齿向修形可改善齿轮副的啮合特性,提高了系统的可靠性。

图5 小齿轮修形

图6 大齿轮齿廓修形

图7 修形后的齿面接触应力云图

图8 修形后齿轮副传递误差(纵坐标差值绝对值为误差值)

3 结语

合理的齿轮修形能保证轮齿在进入或脱离单啮合或双啮合时所承受的载荷变化平稳,并能在非额定载荷工作时仍起到缓冲、减振作用。通过MASTA软件对齿轮进行适当的齿廓、齿向修形能提高齿轮强度及系统的承载能力,减少系统传递误差及功率损失,改善齿轮副的啮合特性,优化齿面的载荷分布等传动性能指标。