谐波传动双圆弧共轭齿廓的优化设计

余金宝,范元勋

(南京理工大学 机械工程学院,南京 210094)

0 引言

谐波传动的双圆弧齿形是由Ishikawa提出[1],这种齿形既可实现刚柔轮啮合区的持续接触,又增加了啮合齿对数[2],降低了齿根处的应力同时提高了承载能力[3],现已被广泛应用。在设计双圆弧柔轮和刚轮齿廓的过程中,应在保证柔轮具有高强度的条件下,先设计柔轮的凸齿廓和凹齿廓;再求出二者的理论共轭齿廓;最后调整柔轮的齿廓参数,使得柔轮齿廓与理论共轭齿廓的圆弧段共轭区域达到最大[4]。

本文从柔轮基本齿廓坐标系出发,用分段函数来表示柔轮齿廓,再代入共轭方程表达式求解柔轮的理论共轭齿廓,最后对柔轮的齿廓参数进行优化设计,使共轭区域最大化,提高双圆弧谐波传动的承载能力,为以后谐波齿轮传动的优化设计提供参考。

1 齿形建模

虽然刚柔轮在运动周期内某一时刻的啮合状态不同,但是啮合齿对在整个齿圈上的运动性质相同。因此可以将整个齿圈啮合齿的研究简化为某一个啮合齿对的研究[5]。

1.1 柔轮齿廓坐标系和参数模型

柔轮齿廓坐标系如图1所示。

图1 柔轮齿廓坐标系

由图得,齿廓坐标系xoy的x轴与齿根高线重合,y轴与齿廓的对称线重合,三条线段的坐标方程分别为[6]:

AB段凸圆弧齿廓坐标方程:

由柔轮齿厚与齿槽宽的比值(齿厚比K,通常取K=1)确定节线点M的位置,过M点作相对y轴逆时针旋转α角度的直线L1,过坐标原点作与x轴夹角为α的直线L2,两条直线相交于点B,则柔轮齿顶圆与凸圆弧段的交点及B点的坐标分别为:

(1)

(2)

凸圆弧圆心O1坐标为:

(xo1,yo1)=(xj-Racosα,yj-Rasinα)

(3)

凸圆弧的坐标方程:

(4)

BC段切线齿廓坐标方程:

B、C点是关于M的对称点,坐标如下:

(5)

M点坐标已知,切线斜率已知,则直线段坐标方程为:

(6)

CD段凹圆弧齿廓坐标方程:

D点坐标为凹圆弧段与柔轮齿根圆的交点,坐标如下:

(7)

凹圆弧圆心O2坐标为:

(xo2,yo2)=(xC+Rfcosα,yC+Rfsinα)

(8)

凹圆弧齿廓坐标方程为:

(9)

1.2 共轭齿廓坐标系及表达式

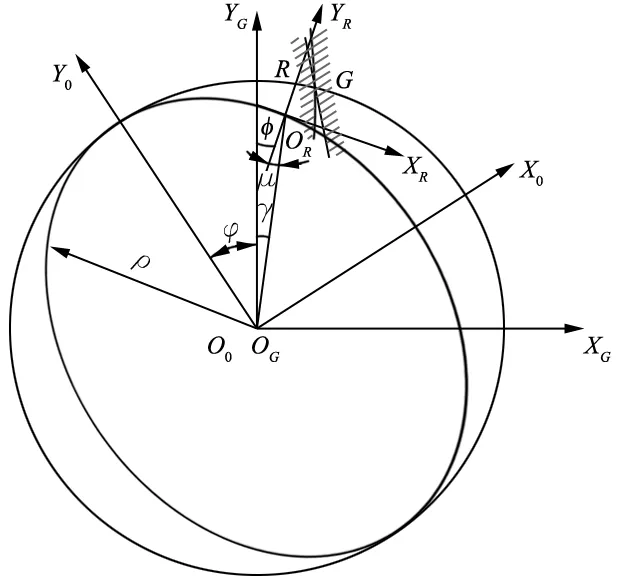

描述刚柔轮相对位置的坐标系系统如图2所示。

图2 刚柔轮相对位置坐标系

(xR,yR)为柔轮齿廓坐标系上的任意点,相对应的共轭齿廓上的点为(xG,yG)可按下式求得[7]:

(10)

变换矩阵相应的参数可由下式求出:

(11)

φ—波发生器转角;ω—柔轮中性线径向变形函数;ν—柔轮中性线切向变形函数;U—波发生器波数;Zr—柔轮齿数,U/Zr为广义传动比;rm—柔轮未变形前中性线半径;γ—柔轮转角;Φ—波发生器转动时,柔轮坐标系相对于刚轮坐标系的转动角度;ρ—柔轮变性后中性线的极半径;μ—波发生器转动时,柔轮轮齿偏转角度。

进行理论共轭齿廓求解时一般要作如下简化和假设[8]:

(1)柔轮的变形严格遵循理论变形曲线;

(2)柔轮中性线不随着柔轮的变形伸长;

(3)柔轮的齿形不会随着柔轮变形改变;

(4)柔轮变形后的理论截面依然是平面。

将柔轮的三段齿廓坐标方程式(4)、式(6)、式(9)和式(11)代入到式(10)中,共轭齿廓坐标方程由柔轮坐标系的x值和波发生器转角φ两个参数表示,包络条件方程表达式如下:

(12)

将柔轮的齿廓方程离散为n段,对于每一段i都相对应一个齿廓坐标参数x。根据式(12),在波发生器转动的一个周期内,都有与x值对应的转角φ,φ值所构成的解集范围就是柔轮齿廓的共轭区间,对应的刚轮齿廓就是理论共轭齿廓。

2 齿形求解

本例波发生器采用双波传动,变形规律为余弦函数,模数m=0.45,全齿高h=1.8m,柔轮齿数Zr=160,刚轮齿数Zg=162,具体齿廓参数如表2所示。

表2 齿廓参数

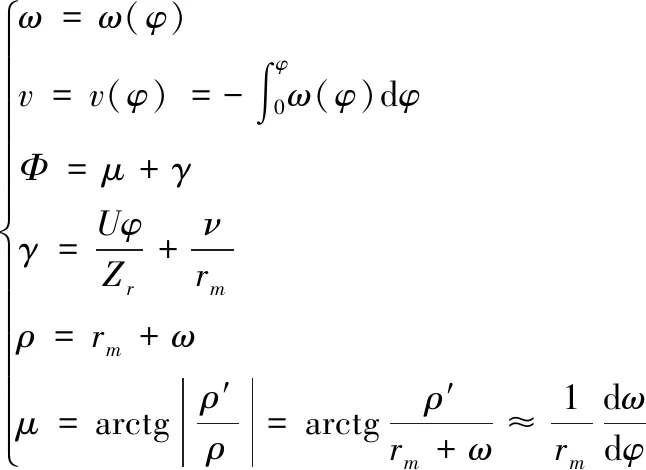

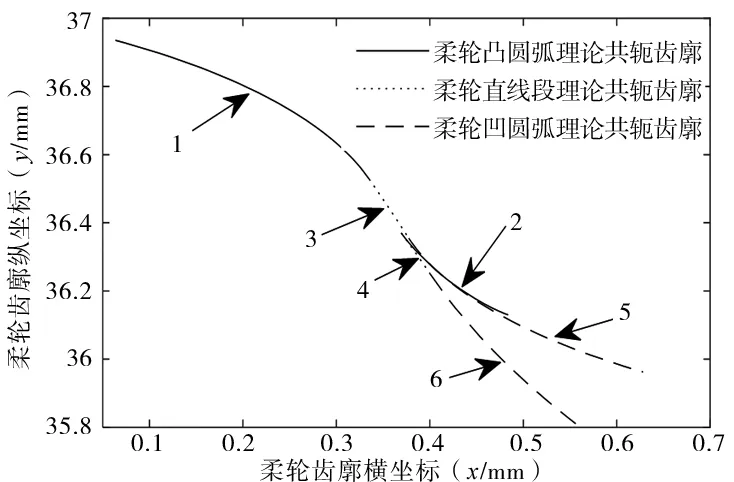

利用上一章的共轭齿廓求解方法,得到的共轭区间及各段共轭齿廓如图3、图4所示。

图3 共轭区域

图4 理论共轭齿廓

由图3、图4可得,柔轮的三段齿廓分别对应两段理论共轭齿廓,凸圆弧齿廓对应1、2段理论共轭齿廓;直线段齿廓对应3、4段理论共轭齿廓;凹圆弧齿廓对应5、6段理论共轭齿廓。

刚轮的理论齿廓由分段理论共轭齿廓组成。根据图4,如果含有齿廓4、5、6,则会导致柔轮凸圆弧齿廓在与理论共轭齿廓2啮合时,发生啮合干涉,因此刚轮齿廓只能由齿廓1、3、2构成。所以,共轭关系只发生在图3中共轭区域I中的1、2段和共轭区域II中的3段,柔轮凸圆弧段齿廓发生两次共轭运动,直线段发生一次共轭运动,凹齿廓不发生共轭运动。

又由图4可以看出,齿廓2与齿廓5之间的差异很小,若使二者一致,刚轮齿廓包含理论共轭齿廓5,在整个啮合区域I内,柔轮的3段齿廓都会发生共轭运动并且会出现凹齿廓与直线段、凹齿廓与凸齿廓同时发生共轭运动的“双共轭”现象,这对提高谐波传动的承载能力有着重要作用[9]。本文提出一种优化方法来缩小2齿廓与5齿廓间的差异,使二者尽量一致,实现啮合区域内 “双共轭”区间的最大化。

3 齿廓参数优化设计

3.1 建立数学模型

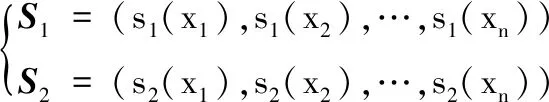

齿廓2和齿廓5分别为两条线段,可以将其离散为n个点,通过对比各点的差异来衡量曲线的差异[10]。令两条曲线分别由函数s1(x)和s2(x)表示,基于离散点的齿廓函数向量表达式为:

(13)

根据第一章的柔轮齿廓函数坐标方程,若保持柔轮齿廓直线段的齿廓方程不变,则函数值s1(xi)和s2(xi)只与凸圆弧半径Ra和凹圆弧半径Rf有关。令函数D(Ra,Rf)=‖S1-S2‖,即向量S1和S2的距离来表示2齿廓的一致性。齿廓2和齿廓5的向量长度不同,离散点x1,x2,···xn的取值范围应为二者的公共区域。

本次优化设计变量为柔轮齿廓凸圆弧半径Ra和凹圆弧半径Rf,取离散点的个数n=50,以函数D(Ra,Rf) 最小为目标,使齿廓2和齿廓5的一致性达到最佳。

3.2 单变量分析

先保证柔轮齿廓凸圆弧段半径Ra=0.72mm不变,改变凹圆弧段半径值Rf,研究Rf对齿廓2和5之间差异的影响。选取Rf∈[0.576,0.864]进行计算,计算结果如图5所示。

图5 不同Rf下的齿廓5

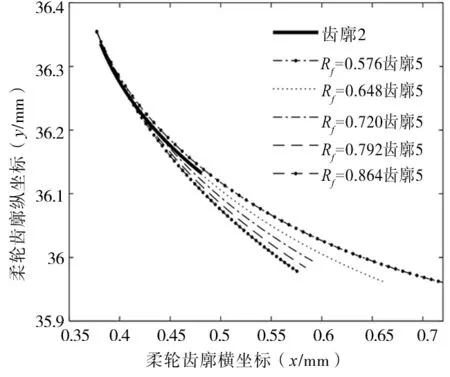

由图5可知,当凹圆弧齿廓半径Rf=0.648mm时,齿廓2和5差异最小,Rf大于0.648mm或者小于0.648mm时,二者差异增大,所以将Rf的计算区间缩小为[0.576,0.72]。2齿廓差异基于向量函数D(Rf)的变化规律如图6所示。

图6 函数D(Rf)变化规律

根据图6显示的函数D变化规律,在Rf=0.648mm时函数值为最小,大于或小于0.648mm时函数值增加,这与图5中的2和5齿廓差异变化规律相吻合。

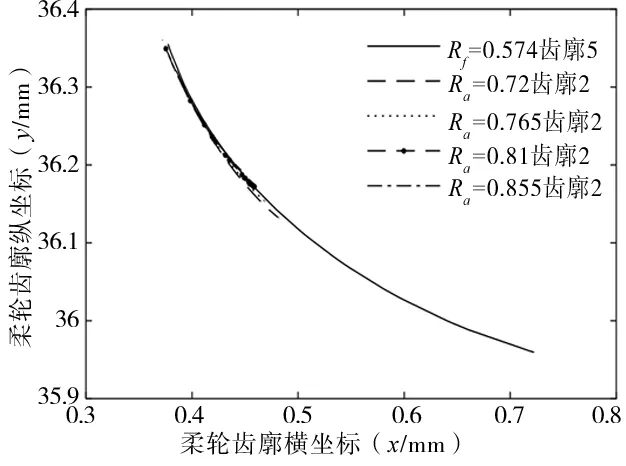

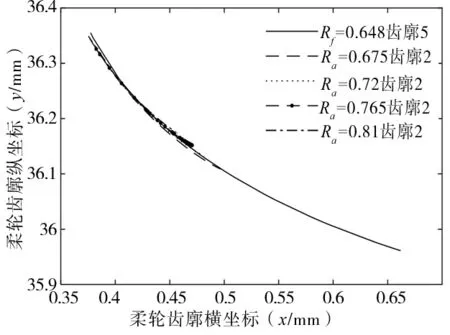

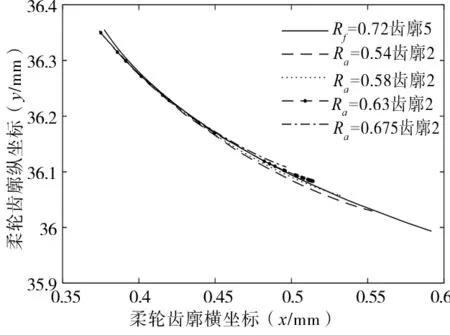

研究凸齿廓圆弧半径对2齿廓差异的影响规律时,先取凹齿廓优化区间的临界值和中间值,即{0.576,0.648,0.72},计算结果如图7所示。

(a) Rf=0.564对应区间的齿廓2

(b) Rf=0.648对应区间的齿廓2

(c) Rf=0.72对应区间的齿廓2 图7 单参数变化的齿廓2曲线族

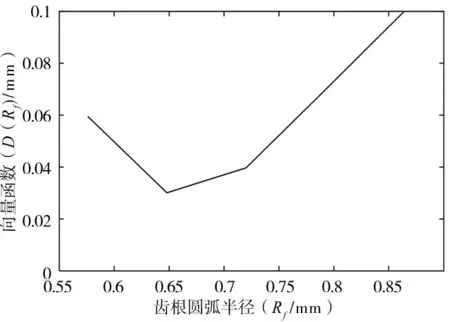

根据计算结果可以确定Rf=0.564mm时,凸齿廓半径的优化区间为[0.72,0.855],同理,Rf=0.648mm和Rf=0.72mm对应的凸齿廓半径的优化区间为[0.675,0.81]和[0.54,0.675],所以经计算后确定凸齿廓半径的优化区间为[0.54,0.855]。对函数D(Ra)在优化区间内进行更细化求解,以得到最优值,图8为在给定的3个凹齿廓半径下,函数D(Ra)在优化区间内随着Ra的变化曲线。

图8 函数D(Ra)的变化曲线

由图8可得,凹圆弧半径Rf=0.564mm、Rf=0.648mm和Rf=0.72mm时,在凸圆弧优化区间内,当Ra=0.765mm、Ra=0.81mm及Ra=0.63mm时,函数D(Ra)达到最小。因此,对于不同的凸齿廓和凹齿廓的半径组合,都能在所确定的优化区间内使函数D(Ra,Rf)达到最小。

根据以上的单变量分析可得,向量函数D(Ra,Rf)可以表征齿廓2和齿廓5之间的差异,衡量二者的一致性。在固定一个变量的情况下,可以通过改变另一变量使函数D达到最小,但是函数D的值往往是两个变量共同作用的结果。因此,需要进行多变量优化设计,使函数D(Ra,Rf)达到最优。

3.3 多变量优化设计

根据上一节确定的凸齿廓和凹齿廓的半径优化区间,将两个变量在各自的区间取11和15个离散值,计算D(Ra,Rf)在165对变量组合下的函数值,得到最优值如下:

Dmin(Ra,Rf)=D(0.6975,0.6768)=0.0238mm

在此最优值下,齿廓2和齿廓5的差异可由离散点s(xi)的平均差和最大差来衡量,具体如下:

max|s1(Δxi)-s2(Δxi)|=5.1×10-3mm

average|s1(Δxi)-s2(Δxi)|=2.99×10-3mm

在实际的工程应用中,此种精度下的齿廓可以认为一致。因此,本次多参数优化设计可以缩小齿廓2和齿廓5之间的差异,增大刚柔轮啮合时的“双共轭”区域,提高谐波齿轮传动的承载能力和传动精度。

4 结论

根据刚柔轮啮合时的运动规律及包络条件方程,进行柔轮齿廓的理论共轭齿廓求解,建立向量距离函数D(Ra,Rf),研究结果表明该函数可以衡量两个齿廓的一致性。

进行目标函数D(Ra,Rf)的双参数优化设计,使函数D(Ra,Rf)最小,增大刚柔轮啮合时的“双共轭”区域,提高谐波传动的承载能力和刚度。

虽然改变凸齿廓和凹齿廓的半径参数可以使共轭区域增加,但是此种方法的工艺性有待进一步研究。