多机器人协作系统在无损检测中的应用*

吴超群,姜尚文,王本志,张军威

(1.武汉理工大学 机电工程学院,武汉 430070;2.北京市先进钛合金精密成型工程技术研究中心,北京 100000)

0 引言

钛合金凭借其材料利用率高、可成型复杂结构的技术工艺优势,在航空航天领域获得广泛应用。为保证产品安全使用,对产品中的缺陷进行定性、定量、定位检测是必不可少的[1-3]。

传统的钛合金铸件缺陷检测方法采用人工辅助摆放工件和胶片以配合射线机进行拍摄的形式。这种方法由于零件检测位置较多,人工辅助更换拍摄部位时需开关铅门进入射线机房进行摆放,造成效率低下、拍摄效果一致性不好,同时存在胶片成本较高等一系列问题。

多机器人协作系统有工作空间可扩展、工作效率高和运动灵敏性好等优点,现已广泛应用于工业生产中,对提高工业自动化与柔性,实现智能制造具有重要意义[4-5]。本文提出了一种多机器人协作配合数字射线成像(DR)的检测方法。基于机器人及其控制柜,通过对其硬件系统和控制系统进行详细设计,完成了针对某航空部件的全自动化无损检测系统的开发,加快了生产节拍,降低了检测成本,保证了检测质量。

1 系统的总体方案设计

本自动检测系统用于检测某种航空部件,系统的整体布局包括:PLC操作台、IRB6700机器人、机器人控制柜、X射线机、IRB1200机器人、DR成像板、过渡工装台、工装小车、自动铅门。机器人采用ABB公司IRB6700-200/2.6机器人和IRB1200-7/0.7机器人,是动作执行的主要部分;X射线机和DR成像板是拍摄执行的主要部分;6700机器人末端装有工件夹持机构用来抓取工件,1200机器人末端装有真空发生器,用来吸取像质计;系统自动完成不同型号工件的识别、抓取、摆放位姿,并吸取对应型号的像质计进行拍照检测、下料等工艺过程。

具体的检测工艺流程为:操作工在工装小车上上料完毕后,点击开始,此时6700机器人从工装小车上自动抓取工件到DR成像板上的拍照部位,然后发送信号让1200机器人吸取像质计放置到工件对应的位置,蜂鸣器发出响声提示拍照,拍照完成后,1200机器人撤回,然后发信号给6700机器人抓取工件进行下一个姿态的拍照,直至所有位置全部检测完成,IRB6700机器人抓取工件放回工装小车进入下一个零件的检测。

1.1 机器人配置

(1)夹持工件的机器人选用IRB6700-200/2.6,考虑以下三个因素:①钛合金铸件重量较重,同时满足工厂日后更换其他产品的需求;②机器人需从工装小车抓取工件至DR板上,工作范围广。③IRB6700机器人性价比高,是150~300kg负载等级中性能最好且总体拥有成本最低的机器人。

(2)吸取像质计的机器人选用IRB1200-7/0.7,考虑以下三个因素:①像质计重量较轻,在工作过程中需要快速移动;②机器人吸取像质计只需在DR板区域内进行活动,工作范围小;③IRB1200机器人体积小,工作范围满足使用需求,同时能将节拍时间缩短10%[5]。

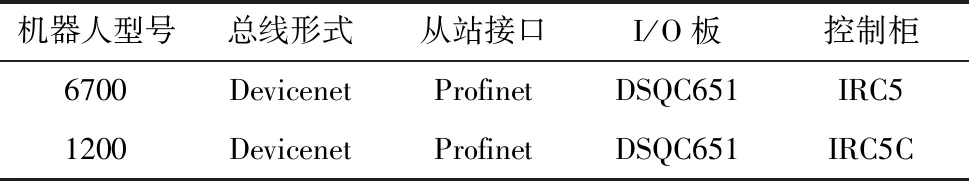

机器人配置及参数如表1所示。

表1 机器人配置

1.2 系统硬件设计

根据工件的检测工艺要求,对机器人控制系统需要的I/O点数进行了分析如下:数字量输出包括气缸、真空发生器等设备的驱动信号;数字量输入包括现场设备的应答、行程开关、气源反馈、真空反馈等信号;模拟量输入为气缸上位移传感器信号。

整个系统的硬件结构原理图如图1所示,在该控制系统中,外部设备的控制主要由机器人控制柜来完成,PLC的主要作用为实现PLC与机器人之间的通讯,监视机器人状态。选用CX9020嵌入式控制器,并在控制器上扩展Profinet接口,将两台机器人控制柜的Profinet从站接口通过交换机连接到CX9020控制器扩展的Profinet接口上,即实现了PLC与机器人之间的通讯。由于IRC5控制柜配备的I/O板中没有模拟量输入,因此在DeviceNet总线下扩展了由DeviceNet耦合器BK5250、模拟量模块KL3062和末端端子模块KL9010模块组成的模拟量输入模块。控制系统以机器人控制柜为主体,模拟量和数字量扩展模块通过自带的通信端口依次连接,各信号均采用隔离措施,模拟量采用光电隔离,数字开关量采用继电器隔离,确保系统安全、可靠地运行[6-7]。

图1 硬件结构原理图

2 多机器人协作系统控制方案设计

2.1 多机器人协作通信方案设计

多机器人协作通信方案如图2所示。

(1)如图2示,所有的Node地址不能重复,且Node的地址范围为0~63。

(2)在主站和从站中各建一张虚拟板,类型分别为DN_SLAVE、DN_Internal_SLAVE。这两种类型板上的信号交互相通。

在6700机器人DN_SLAVE上添加一个信号doA1(Address:0),1200机器人DN_Internal_SLAVE上添加一个信号diB1(Address:0)。那么:doA1=1时diB1=1;doA1=0时diB1=0。

(3)6700机器人的DN_SLAVE类型板的地址必须与1200机器人的DN_MasterAddress一样。

(4)DN_Internal_SLAVE类型的板没有设置选项地址,其地址在示教器的I/O单元中,查看到和该机器人的DeviceNet插卡地址一样。如图2所示地址为3。

图2 双机器人通信方案

2.2 多机器人在工艺过程中的协同控制

在检测工艺过程中,多机器人协同控制程序主要分为三大部分:

(1)初始化程序。系统在运行时首先要进行初始化,初始化主要包括张开抓手、关闭真空发生器、将错误代码清零、开启气源气压检测中断,若在工作过程中气源气压不正常则系统停止并发出警报,防止因掉气而造成危险。

(2)状态检查程序。当系统初始化后需要对系统状态进行检查来判断系统是否能够运行,包括气压是否正常、工装小车是否定位、抓手是否张开、真空发生器是否关闭、DR设备是否连接成功。

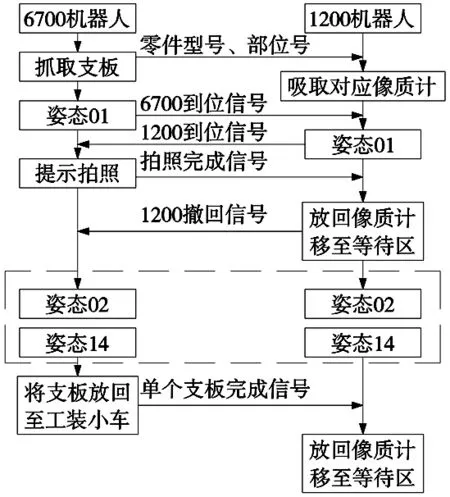

(3)检测程序。单个工件检测工艺过程中6700机器人与1200机器人相互协作和信号交换的流程图如图3所示。

图3 多机器人协作流程图

2.3 多机器人夹持机构控制

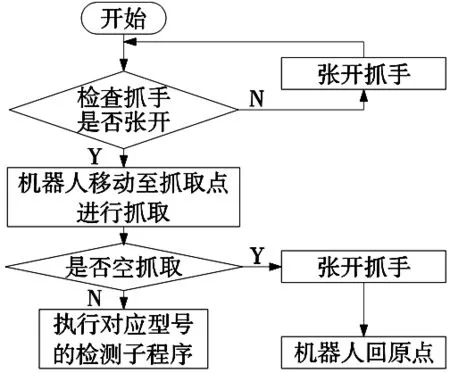

(1)工件夹持机构安装在6700机器人6轴末端,由平行气缸和导轨组成,用来实现以下3个功能:①抓取和放置工件;②判断零件型号;③判断抓手状态。6700机器人与工件夹持机构之间的控制流程图如图4所示。

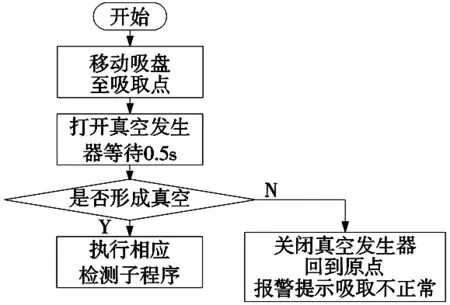

(2)像质计夹持机构由吸盘、真空发生器、真空反馈器组成,安装在1200机器人末端。采用吸盘吸取,实现以下两个功能:①吸取检测部位对应像质计;②判断像质计是否掉落。1200机器人与吸盘夹持机构之间的控制流程图5所示。

图4 工件夹持机构控制流程图

图5 像质计夹持机构控制流程图

2.4 人机交互界面控制

本系统共设计了4个人机交互界面,分别为故障信息界面、当班产量界面、主界面、安全门界面,其中主界面,如图6所示。

图6 HMI界面

主界面主要负责系统的开和关,拍照确认以及检测功能的选择;故障信息界面可以查看当前和历史报警记录,根据提示的故障解决方法来排除故障,恢复运行;当班产量界面显示不同型号的工件已检测的个数,数据报表能以EXCEL的格式保存数据;安全门界面可选择铅门开、关、停来控制铅门,代替了传统的人工开关门[8-9]。

3 结论

本文根据实际工况要求和检测工艺,完成了对X射线自动检测系统的设计与搭建;采用两台6轴机器人协作,自由度高、工作空间大,节拍快,能够满足不同拍摄位置姿态与不同产品检测的需求;解决了检测过程中的检测质量不稳定、成本高等问题,使单件产品的检测效率提高了60%。该系统现已稳定运行半年,各项技术达到了现场的检测需求,实现了检测现场的安全、稳定与高效,为传统X射线检测机房的自动化改造以及企业向智能制造的转型提供了一种可行的设计思路和范例参考。