非规则循环链的动力学仿真研究

李 前,杨 洋

(北京航空航天大学 机械工程及自动化学院,北京 100191)

0 引言

链传动广泛用于自动或半自动机械系统中工件和物料的连续或间歇输送。随着技术的进步和生产自动化程度的提高,链条已经与现代化工业生产流程结合在一起,使基于链传动的各种输送设备在现代社会生产中占有重要地位。现有输送链设备中的链条运动过程中易发生运动不平稳的现象,产生噪声和振动。文献[1]中刘辉等人利用数值方法和计算机仿真对输送链速度波动和链节与链轮的啮合冲击力进行了相关研究。文献[2]中荣长发对链传动的振动特性进行了研究,讨论了振动产生的主要原因与控制方法。

某生产线中存在一道圆柱物料输送的工序,使用一种链式输送机完成物料输送作业,其在使用中有振动噪声大、非规则循环链寿命短的缺陷。本文对该链式输送机的导向轨道进行改进,并利用ADAMS软件分析非规则循环链的动力学特性。

1 链式输送机的结构及工作原理

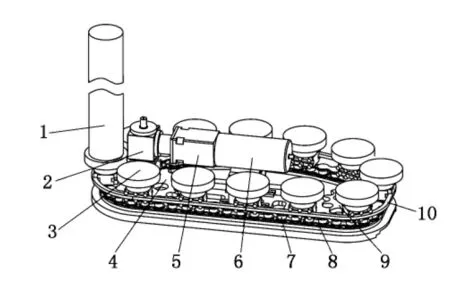

链式输送机主要由一根非规则循环链、托盘、导向轨道、承载轨道、主动链轮、从动链轮及电机组成,如图1所示。导向轨道和承载轨道均与底板固定连接,12只托盘均匀安装在循环链上,托盘上设有长销轴作为链节轴,长销轴下方与循环链的每个链节轴下方装有导向轴承,所有导向轴承都卡在导向轨道内。每个托盘上都装有上、下两排滚轮,两排滚轮沿着承载轨道滚动,避免链节下的轴承与底板接触产生磨损。

链式输送机的工作原理如下:圆柱物料1随托盘3均匀固定在整条非规则循环链上,电机6经减速器5及传动部件驱动主动链轮4,主动链轮4驱动非规则循环链7在导向轨道8内运动。

2 导向轨道的构型改进

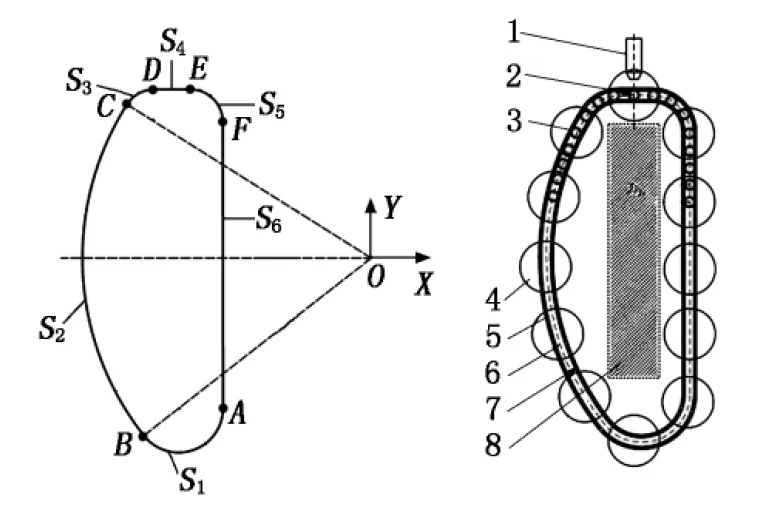

导向轨道的外侧轨道和内侧轨道均为链节轨迹线的等距曲线,其原始设计构型如图2所示,链节轨迹线由数段圆弧和直线相切构成的平滑曲线拟合而得。

相切的两曲线具有不同的曲率半径,致使链节在相同速度模量下通过切点时,其向心力发生突变而对非规则循环链产生附加力,引起链条振动。

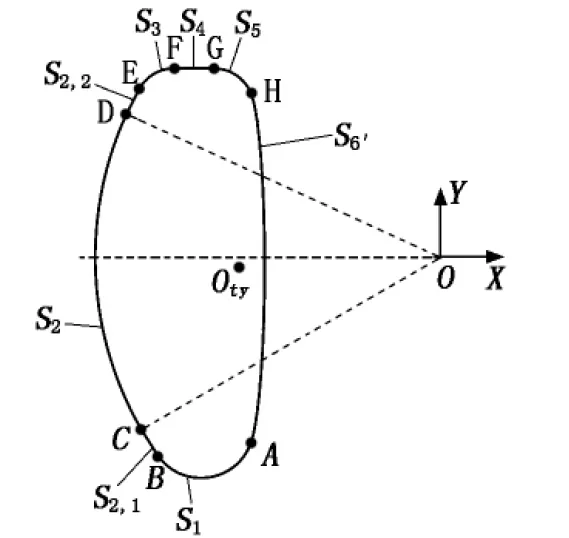

针对导向轨道原始构型的缺点,设计链节轨迹线接合点曲率相等的改进构型,修改后的链节轨迹线见图3。

1-圆柱物料;2-换向器;3-托盘;4-主动链轮;5-减速器;6-电机;7-循环链;8-导向轨道;9-从动链轮;10-承载轨道

图1链式输送机结构原理图

(a)轨迹线分段函数图像(b)导向轨道构型

1-锁紧销;2-停靠位置;3-链节点;4-圆柱物料;5-外侧轨道;6-轨迹线;7-内侧轨道;8-待送位置

图2原导向轨道的构型

图3修改后的链节轨迹线

图3中,链节轨迹线在切点A、B、C、D、E、H处前后两曲线的函数值、一阶导数及二阶导数连续。由于线段S4处为圆柱物料的停靠位置,在取料时锁紧销对托盘进行固定,为保持原机构工作的可靠性,切点F、G处不做改动。

原链节轨迹线中S1与S2相切,修改后采用五次曲线S2,1过渡相切处,设其函数为:

fS2,1(x)=ax5+bx4+cx3+dx2+ex+g.

(1)

其中:a、b、c、d、e、g为函数的系数。

得到以下方程组:

(2)

其中:xB、xC为切点B、C在坐标系OXY中位置的X轴坐标。

联立方程组(2),得到式(1)中系数a~g的解。同理,修改后采用五次曲线S2,2过渡原链节轨迹线S2与S3的相切处。由于切点F、G处不做改动,故曲线S3与S4、S4与S5相切处保持原有设计。为使原链节轨迹线中曲线S6与S1、S6与S5在相切处曲率相等,修改后使用椭圆曲线S6′拟合,设椭圆曲线的参数方程为:

(3)

其中:t为椭圆曲线参数方程的参变量;p、q、θ为椭圆曲线中的参数;(Oty,x,Oty,y)为椭圆中点位置Oty的坐标。

为使椭圆曲线S6′能与曲线S1和曲线S5连续接合,得到椭圆曲线S6′需要满足的条件:

(4)

通过对t赋值,得到tA和tH,解方程组(4),得到p、q、θ、Oty,x及Oty,y的一组合适的解。对轨迹线进行设计时应保证修改后的轨迹线周长Sg与原轨迹线周长S相等,即:

(5)

根据改进后的链接轨迹线重新设计导向轨道。

3 非规则循环链的仿真

3.1 循环链的简化建模

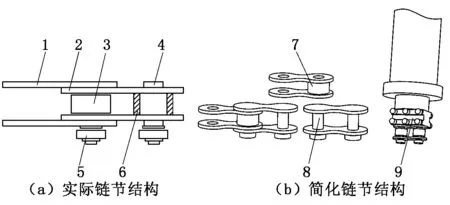

非规则循环链的链节简比策略如图4所示。将实际模型中非规则循环链的链节简化为由一个轴承链节8和一个连接链节7组成的基本链节单元,使之成为一个物料链节。

3.2 虚拟样机的前处理

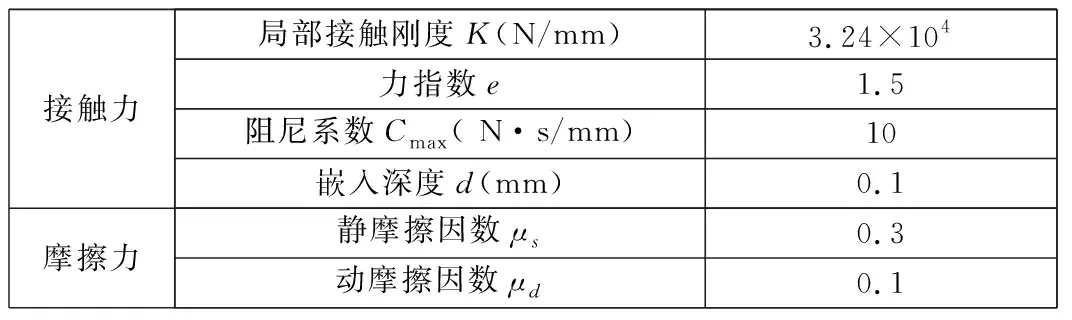

为简化ADAMS软件的仿真计算,虚拟样机建模仅保留了主动链轮、被动链轮、循环链、导向轨道、承载轨道等必要部分。在添加约束和运动副时,将转动副中的静摩擦因数和动摩擦因数分别设定为0.5和0.3。链轮、链节及导向轨道之间接触类型设置为Solid to Solid,参数设置详见表1。

1-外链板;2-内链板;3-滚子;4-销轴;5-导向轴承;6-套筒;7-连接链节;8-轴承链节;9-物料链节

接触力局部接触刚度K(N/mm)3.24×104力指数e1.5阻尼系数Cmax( N·s/mm)10嵌入深度d(mm)0.1摩擦力静摩擦因数μs0.3动摩擦因数μd0.1

链式输送机选择的直流电机转速为1 500 r/min,经减速器减速后,在虚拟样机模型主动链轮轴上添加转速30 r/min进行仿真。

3.3 仿真结果分析

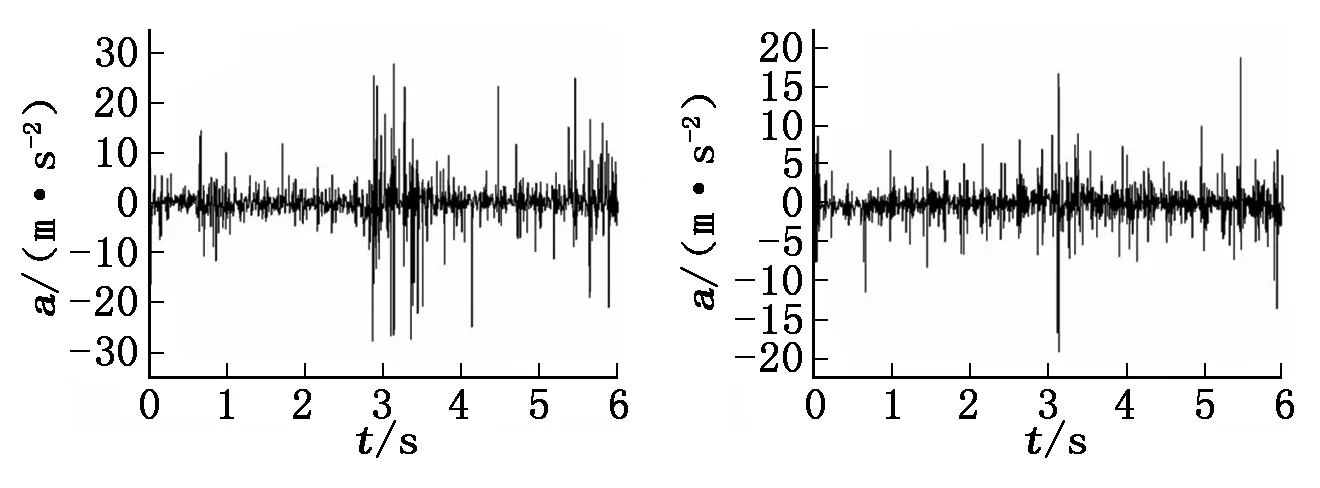

仿真解算结束后提取任意一个链节的X方向和Z方向的加速度数据,通过处理得到两个方向的加速度曲线,如图5和图6所示。

图5导向轨道修改后链节X方向加速度曲线图6导向轨道修改后链节Z方向加速度曲线

由图5可以看出:循环链在稳定运行过程中,除去3 s左右链节拐弯的过程,链节加速度数值能够稳定在[-5,5] m/s2的区间内,说明导向轨道使用变曲率设计可以降低链接通过切点处时产生的加速度冲击幅值。由图6中可以看出:Z方向的加速度在[-2.5,2.5] m/s2区间内波动,曲线的波峰较少,不存在较大冲击。Z方向的加速度波动来源于链节滚子与主动链轮之间的啮合冲击,在仿真环境中,链节与链轮的接触为纯刚体接触,因此啮合冲击会产生一定的加速度冲击波动,分析时可略去其影响。

4 结论

通过ADAMS软件的动力学仿真验证,可知链式输送机的导向轨道采用变曲率设计可以减小非规则循环链链节通过链节轨迹线接合点时的加速度冲击,有利于减小非规则循环链在运行过程中的噪声和振动,提高链条寿命。