大型链篦床链节的分析与优化

田国富,高峰,陈金铭

(沈阳工业大学 机械工程学院, 辽宁 沈阳 110870)

大型链篦床链节的分析与优化

田国富,高峰,陈金铭

(沈阳工业大学 机械工程学院, 辽宁 沈阳 110870)

链节是链篦床的关键零件之一,通常在高温、高压环境下工作,对强度要求比较高。文章主要从材料性能和结构设计两方面对链节进行有限元分析,得到了链节的应力和位移分布情况。针对链节缺陷提出优化措施,并进行了可靠性研究,为链节的实际结构改进提供有效的参考数据。实践证明,优化后的链节能有效避免失效问题,保证了设备的质量。

链篦床链节;失效;有限元;强度分析;应力分布;位移

0 前言

链篦床是由小轴、链节、篦板、侧板、定距管和小轴套等连接而成的一个连续的链条结构。链篦床零部件需要承受高温、高粉尘、腐蚀性气体等恶劣环境共同作用,又要承受巨大的工作载荷:需要承载80 t左右的自身重量和40 t左右的料球(以2.8 m×36 m规格为例);链篦床在输送物料期间运行20 min,处于 200~950℃逐段升温状态,回程段处于空气氧化中,特别在链篦机的头部,最高温度可达 1 250 ℃。链节是链篦床的关键零件之一,主要起传递力的作用,带动链篦床装置,其性能直接影响整体设备的的正常运行和使用安全。

图1 链篦床零件装配图Fig.1 Part assembly drawing of grate chain link

1 链节失效分析

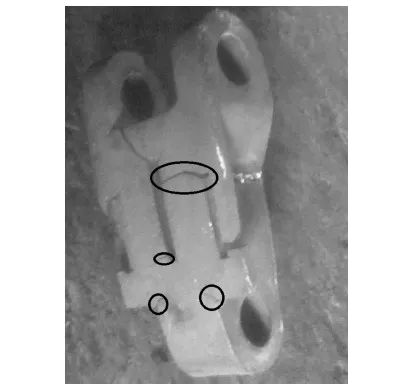

链篦床链节在工作中经常发生如图1所示的交叉线、面断裂等失效问题,更换链节费时费力,给企业造成很大的经济损失。

图2 失效的链节Fig.2 The failure of chain link

通过对失效的链节进行观察发现:裂纹主要集中在链节滤缝开孔起始位置,并多处于与链轮啮合终了部位,链节断裂失效只发生在南面第一排链条。

通常,主轴链轮固定方式不合理,链轮发生缓慢移位,链节在与其啮合过程中被逐渐磨损,强度下降,链轮位置移动后,在冷态转机时,小轴收缩,链节与链轮不能正常啮合,链节被链轮挤裂或崩断。

2 链节材料成分分析

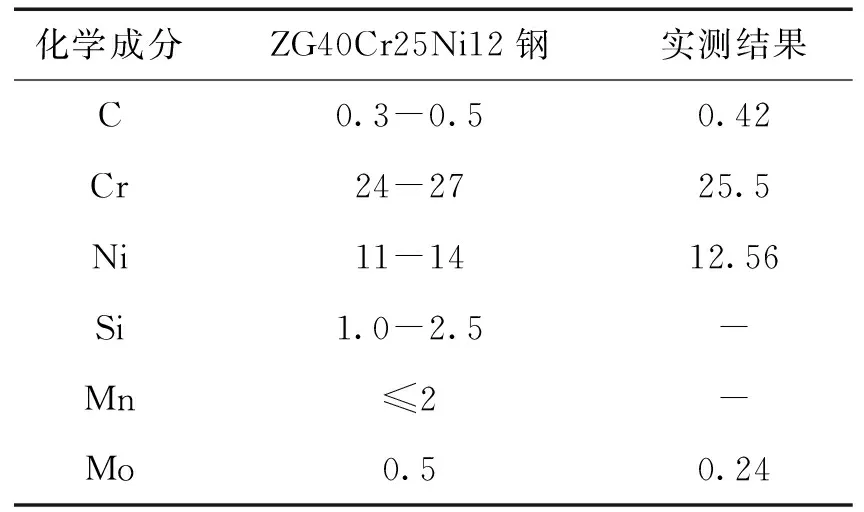

在失效的链节样品上取样进行化学成分测试,检测结果见表1。

表1 链节材料化学成分(质量分数%)

根据链节材料化学成分测试结果和耐热铸钢 GB/T 8492—1987 中国国家标准进行比对,可确定样品钢号为 ZG40Cr25Ni12,属于HH型合金。该材料最高使用温度为 1 050 ℃,高温环境下强度高,抗氧化性能好,材质基本符合设计要求。

3 链节的结构分析

3.1 链节的受力计算

在不考虑其他无关因素的情况下,链节在工作时主要受拉力,约束为全约束。

3.1.1 头轮轴扭矩的计算

(1)最大张力的近似计算。行走部分运行阻力系数ω为

(1)

式中,C1为各轮运行阻力影响系数,C1=1.15,C1取值范围为1.1~1.2;K1为各轮轴承处滚动摩擦系数,K1=0.12;μ1为轴承滑动摩擦系数,μ1=0.1625,μ1取值范围为0.1~0.25;d1为各轮轴平均直径,d1=0.31,d1取值范围为0.1~0.4 m;Dk为各轮平均直径,Dk=1.176 m,取值范围为0.4~1.2 m。

初始拉力S0为

S0=(300B+2L)g=8996.4 N

(2)

式中,B为链篦机的有效宽度,2.8 m;L为链篦机有效长度,39 m;g为重力加速度,9.8 m/s2。

链篦床牵引链的最大静张力为

Smax=1.15[S0+ω(P1+1000γBLH)g]=

38.83 MN

(3)

式中,P1为链篦床总重,74 872.64 kg;γ为料球容积密度,一般取γ=2.2 t/m3;H为料层厚度,0.18 m。

3.1.2 动载荷Sd计算

(1)最大加速αmax。

(4)

式中,v为链篦机的速度,0.033 m/s;z为驱动链轮的齿数,18个;t为链篦床牵引链的链节距,0.2 m。

(2)动载荷计算公式。

Sd=3αmax(P1+1000γBHL)=120.48 N

(5)

(3)边板与下滑道摩擦阻力Sm。

Sm=(P1+1000γBHL)g=23.15 MN

(6)

式中,μ为摩擦系数,取μ=0.2。

(4)链篦床牵引链的计算张力SJ。

SJ=Smax+sd+sm=620 kN

(7)

由于链篦床上有4个链条,所以每根链上的张力约为

Si=sJ/4=155 kN

(8)

3.2 链节有限元分析

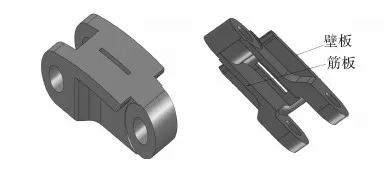

链节节距为200 mm,原链节壁板下面与两侧筋板相交无圆角,筋板厚10 mm,其结构如图3所示。

图3 链节三维模型Fig.3 3D model of chain link

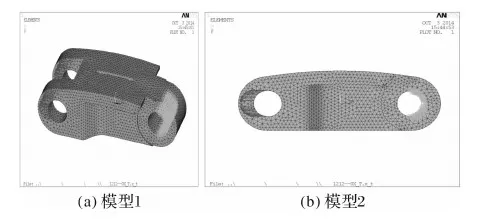

3.2.1 链节受力有限元分析

采用了Solid185单元,具有8个节点,每个节点3个自由度,对链节进行给网格划分,在这里采用自由网格划分,每个网格大小为.005 m,其网格划分如图4所示。链节材料弹性模量E取2.1×1011N/m2;泊松比λ取为0.28;密度ρ取为7.87 g/cm3;重量为3 140 kg;屈服极限取为930 MPa。针对链节这中结构进行有限元分析。

图4 链节有限元网格划分模型Fig.4 Finite element mesh model of chain link

不考虑其他无关因素,链节在工作时链主要受拉力,链节的约束主要施加在链节的半圆面上,约束为链节间的全约束。由式(8)可知,每个链节上的力为155 kN,施加在链节的半圆面上,链节受力约束情况如图5所示,其中红色表示加于链节上的力,浅蓝色表示加在链节上的位移约束。

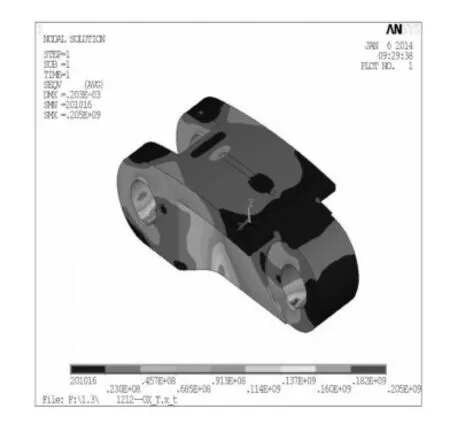

通过有限元分析计算得到链节最大应力为205 MPa,最大变形量为0.203 mm。如图6、图7所示为链节应力云图和变形云图。

图5 链节有限元载荷Fig.5 Finite element load model of chain link

图6 链节等效应力云图Fig.6 Equivalent stress contours of chain link

图7 链节变形云图Fig.7 Equivalent strain contours of chain link

根据高温金属材料的性能、强度设计及工业应用,HH型合金的屈服极限为515 MPa,高温时安全系数取ns=2,因此,链节的高温时许用应力为257.5 MPa。由分析可知,链节应力在材料应力允许范围内。

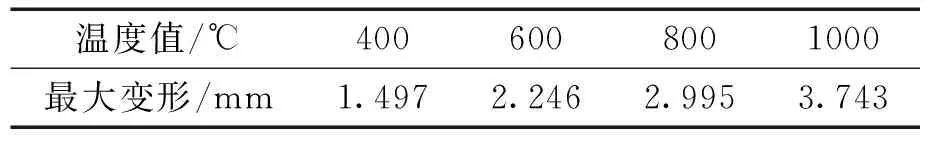

3.2.2 链节受热有限元分析

链节在链篦机传动系统中运行,逐渐经历200~1 000 ℃的温度变化。链节由于受热而产生变形,从而会导致越齿、小轴弯曲等问题,布料不均也会导致输送链受热不均。因此有必要对链节进行热分析,并分别在400 ℃、600 ℃、800 ℃、1 000 ℃四种情况下进行了分析,由于分析方法相同,本文仅给出400 ℃的分析过程,所有受热变形量结果见表2。

图8、图9为链节在工作温度400 ℃时的变形云图和变形前后对比图,链节在此情况下的最大变形量为1.497 mm。最大变形处为孔中心位置。

图8 温度400 ℃时链节变形图Fig.8 Deformation diagram at 400 ℃

图9 温度400 ℃时链节变形前后对比图Fig.9 Contrast diagram before and after chain link deformation at 400 ℃

温度值/℃4006008001000最大变形/mm1.4972.2462.9953.743

随着温度的升高,链节孔中心变化位移逐渐增大,链节节距增大,小轴与链节配合间隙只有1 mm,温度超过400 ℃以后,小轴间隙将会小于链节节距变化量,导致小轴受力不均,弯曲变形,输送带跑偏,从而导致越齿、跳齿。对此,除了使链篦床上的物料布料均匀,避免受热不均,还可以将小轴与链节配合处的间隙改变为2 mm,避免越齿。

3.2.3 链节改进分析

主要从两个方面对链节进行改进:一方面是链节壁板与筋板相交处的圆角,另一方面是筋板的厚度。共有4种方案:链节壁板下面与两侧筋板相交圆角半径为5 mm,筋板厚10 mm;相交圆角半径为10 mm,筋板厚10 mm;相交圆角半径为5 mm,筋板厚15 mm;相交圆角半径为10 mm,筋板厚15 mm。4种方案的链节受力情况、载荷及约束的施加同分析原链节的方法相同。

3.3 实验数据与分析

将原方案和4种改进方案的计算结果见表3,经比较分析知,当筋板厚度相同时,随着筋板与壁板相交处圆角半径增加时,链节所受应力几乎相同,链节最大变形量逐渐减小,但是应力、变形量相差不大,从理论上来说,链节筋板厚度、倒角对应力变化影响较弱,原尺寸是可行的。

表3 不同结构尺寸的应力应变数据

4 结论

通过对链篦床链节材料的化学成分分析,表明材料选择在理论上是可行的;再通过对链篦床链节的静力学和热力学有限元研究,将得到计算结果进行分析比较,证明链节的原结构是基本可行的,但需要将小轴与链节配合间隙改变为2 mm,以避免越齿。

[1] 张岳,韩伟.链篦机关键零部件的优化设计[J].中国新技术新产品,2014(19):82.

[2] 田国富,陈金铭.链篦机头轮轴的分析与优化[J].重型机械,2014(06):70-73.

[3] 刘盛钱,崔颖,韩守庆.链篦床结构的优化[J].中国新技术新产品,2014(24):82.

[4] 张海港,高志强.QG2.2×24型链篦式烘干机常见故障分析[J].山东冶金, 2014(01):79.

[5] 陈金铭.链篦机传动系统关键部件的力学性能研究[D].沈阳工业大学,2015.

[6] 易林根.链篦机篦床主要零部件失效原因分析与改进试验[D].西安建筑科技大学, 2013.

[7] 姚天祥,王程.浅析链篦机篦床跑偏原因及解决方法[J].中国新技术新产品, 2013(10):188.

[8] 张西良,万学功,杨伟玲,等.链篦机传动系统多目标优化设计[J].烧结球团, 2007(01):5-9.

Analysis and optimization of large grate chain link

TIAN Guo-fu,GAO Feng,CHEN Jin-ming

(School of Mechanical Engineering, Shenyang University of Technology,Shenyang 110870,China)

The chain link is one of the key parts of the grate and there is high requirement for its strength under hing press and high temperature in processing. The FEA of chain link was carried out at two respects of its material and structure, then the distribution of stress and displacement were achieved. Several optimization projects were proposed to handle its defect and its reliability was executed with Ansys again, which provide effective reference basis for practical structure improvement of chain link. The failure reduced and the quality of entire equipment is ensured,which are verified in practice.

grate chain link; failure; FEM; strength analysis; stress distribution; displacement

2016-01-13;

2016-02-25

沈阳市科技创新专项资金-工业科技攻关专项(F15-040-2-00)

田国富(1968-)男,汉族,辽宁沈阳人,东北大学博士,沈阳工业大学教授,主要研究领域:CAD/CAE技术,数控技术与装备,智能算法应用,视觉检测等。

TFO46

A

1001-196X(2016)06-0065-05