双亚芴基醌式噻吩染料对棉织物的染色性能

蔡金芳, 陈维国,2, 崔志华,2, 江 华,2

(1.浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018; 2.浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018)

直接染料染色快速、便捷,在纺织品合成染料中曾占有重要地位。早期的直接染料在化学结构上大都为联苯胺类偶氮染料,虽然染色性能优异,但因其致癌性[1]而被迫淘汰。当前,直接染料的结构开发主要集中在诸如采用二氢苯并膦嗪二胺[2]、二(对氨基苯基)脲[3]和苯二酰胺[4-5]等新型二胺类结构以替代联苯胺来制备偶氮直接染料。相比偶氮类染料,非偶氮类结构的直接染料则较少报道。二噁嗪[6]和酞菁[7]由于分子内各原子的共平面性较好而能够作为非二胺类原料合成出非偶氮结构的杂环类直接染料,但由于直接性较低,上染率和色牢度等染色性能还有待提高。探寻新型发色母体并将其用于染料分子设计已成为直接染料研究领域的热点之一。

近年来,材料领域出现了一类新型醌式杂环结构,其重要特点是醌式骨架上所有原子均处于同一平面,分子具有高度平面性和骨架刚性[8-9]。同时,醌式杂环化合物在可见光区域具有强烈的光谱吸收特性,颜色鲜艳且化学性质稳定[10-11]。基于此,将醌式杂环结构用于纺织品染料的开发将具有积极意义。前期研究证实了双(酯基氰基亚甲基)醌式联二噻吩以及双亚芴基醌式噻吩等疏水性醌式杂环染料对涤纶织物具有可染性,部分染料能够表现出很好的上染率、色深值及色牢度等染色性能[12-13],而将醌式杂环染料改造成适用于棉、毛等亲水性纤维染色的染料鲜有研究报道。

在前期研究醌式杂环染料的过程中发现,具有高度分子结构平面性的双亚芴基醌式噻吩染料能够在一定条件下被棉织物大量吸附,表明醌式杂环染料对棉纤维具备一定的直接性。本文采用自制的水溶性双亚芴基醌式噻吩染料SR对棉纤维进行染色,考察了各类因素对染色效果的影响,在此基础上,进一步研究了吸附动力学和热力学,为具有醌式杂环结构的直接染料分子设计提供有益参考。

1 实验部分

1.1 材 料

织物:半漂平纹棉织物(125 g/m2,广东溢达纺织有限公司)。化学品:自制双亚芴基醌式噻吩染料SR(相对分子质量为570.66,结构如图1所示)、元明粉(分析纯,杭州高晶精细化工有限公司)。

图1 染料SR的化学结构Fig.1 Chemical structure of dye SR

1.2 仪 器

US560-02型恒温水槽振荡器(佛山市容桂瑞邦机电设备厂)、UV2600紫外-可见分光光度仪(日本岛津公司)、SF600X型测色配色仪(美国Data Color公司)。

1.3 标准工作曲线的绘制

以去离子水为溶剂,精准配制不同浓度的染料水溶液,利用紫外-可见分光光度仪测定各自最大吸收波长处的吸光度。将所得染料质量浓度与吸光度数值进行线性拟合[14],求得染料SR的标准工作曲线如下

y=-0.046 54+0.089 95x(R2=0.999 93)

式中:y为吸光度;x为染料的质量浓度,mg/L。

1.4 染色方法

染料SR用量为q%(o.w.f),加入适量元明粉,浴比1∶50,室温入染,以1 ℃/min升温至一定温度,保温60 min,最后以3 ℃/min的速度降温至室温,取出棉织物,水洗,晾干。

1.5 上染百分率的测定

分别取一定量染色前后的染液稀释相同倍数后,使用紫外-可见分光光度仪测定吸光度,根据染色前后染液吸光度值计算上染百分率(E)为

式中,A1和A2分别为染色前后染液的吸光度。

1.6 色深值(K/S)测定

在D65光源,10°视场条件下,使用测色配色仪测试每个染后织物样品3个不同位点处的K/S值,取平均值。

1.7 吸附等温线测试

相同染色温度下,配制不同浓度的染液对0.10 g棉织物进行染色,浴比为1∶1 000,保温时间为300 min。染色结束后,取出织物并用水洗至洗液无色,合并所有洗液。量得所剩残液的体积,将洗液定容至相同体积后与染色残液合并,测得合并液的吸光度A,并依据标准工作曲线的线性回归方程计算吸光度为2A时染料浓度,即为染色平衡时染液中的染料浓度Ds(mg/L);染色平衡时纤维上的染料浓度Df(mg/g)按下式计算

式中:m为染料质量,mg;E为上染百分率,%;w为棉织物质量,g。

2 结果与讨论

2.1 染料SR的紫外-可见吸收特性

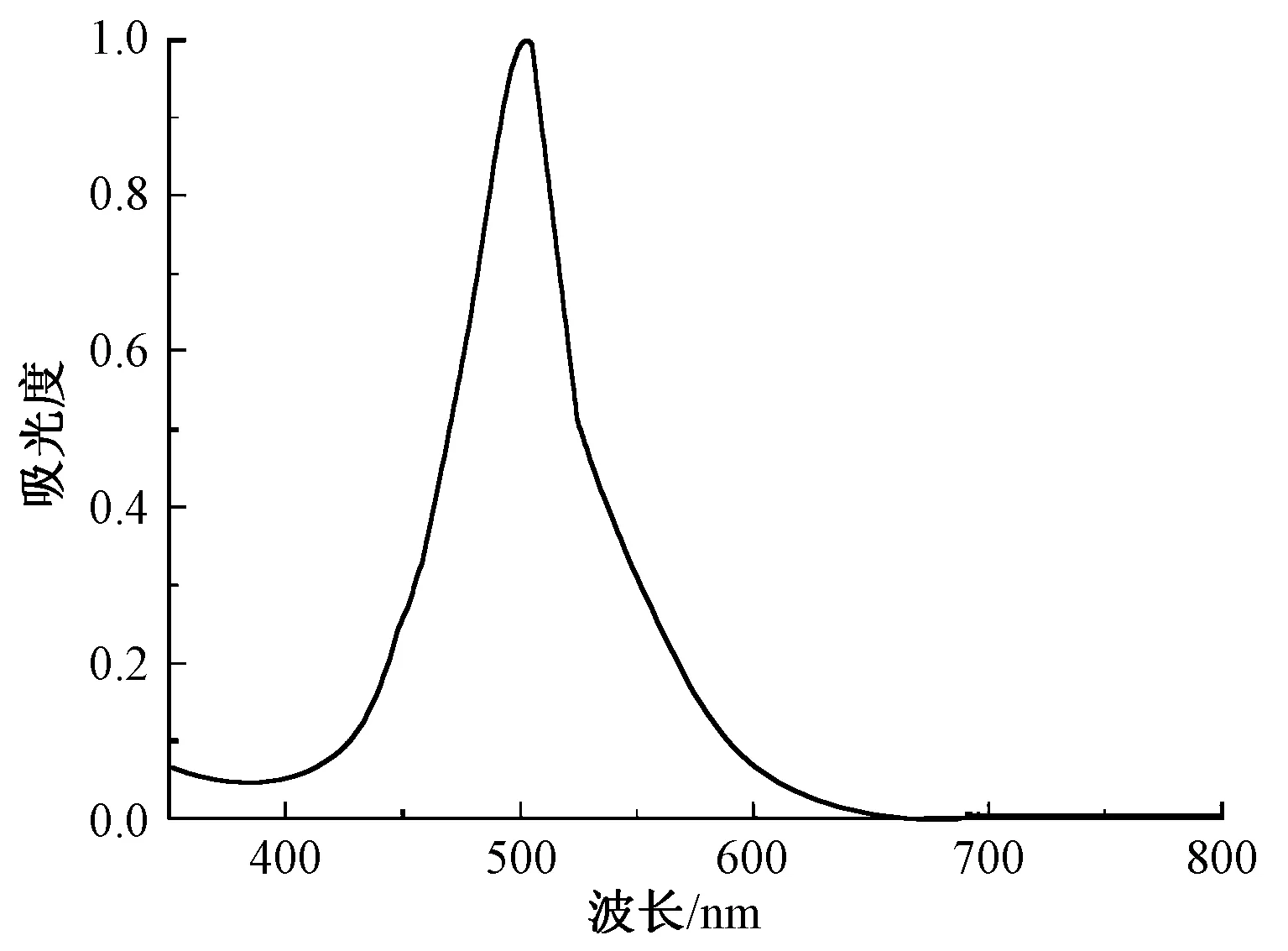

为了解染料的吸收性质,首先测试了染料SR在水中的紫外-可见吸收光谱(染料水溶液浓度为 1×10-5mol/L),如图2所示。染料在400~600 nm区域具有非常尖锐的吸收峰,最大吸收波长为500 nm,半峰宽仅有57 nm。根据标准工作曲线得到染料SR的摩尔消光系数为51 288 L/(mol·cm),而以双偶氮结构为发色母体的常规直接染料的摩尔消光系数通常在3×104~4×104L/(mol·cm)[2-4]左右,显示出染料SR作为高发色染料的潜在应用价值。

图2 染料SR的紫外-可见吸收光谱Fig.2 UV-Vis absorption spectrum of dye SR

2.2 染料SR染色效果的影响因素分析

采用直接染料常规染色方法将染料SR对棉织物进行染色,能够获得红紫色染色织物。为提高染料上染率、色深值等染色性能指标,本文对染色温度、时间、元明粉用量等关键影响因素进行了探讨。

2.2.1染色温度

染色平衡时,保温温度对染料SR上染棉织物的影响结果如表1所示。

表1 不同温度下染料SR上染棉织物的上染率和K/S值Tab.1 Dye uptakes and K/S values of dye SR on cotton fabric under different temperature

注:染料SR用量为1%(o.w.f);元明粉质量浓度为10 g/L;时间为60 min。

由表1可见,染料SR的上染率和染色织物的K/S值均随着保温温度的升高而呈现先上升后下降的变化趋势,当温度为55 ℃时达到最大值,此时,上染率为70.7%,K/S值为18.76。温度较低时,纤维膨胀程度不够,染料分子运动较慢,聚集程度较高,染料分子难以进入纤维内部;温度过高时,染料分子运动加快,且纤维间空隙增大,此时由分子扩散而导致的解吸随之加剧。为探讨染料SR的吸附上染能力,本文以55 ℃作为该染料的染色温度。

2.2.2染色时间

不同温度下,染料SR上染棉织物的染色速率曲线如图3所示。在上染初始阶段,溶液中染料浓度远高于纤维上染料浓度,使得染料吸附速率大于解吸速率,故上染速率较快;随着染色时间延长,纤维上的染料浓度逐渐增大,解吸速率也逐渐增大,导致上染速率逐渐降低;当吸附速率和解吸速率相等时,达到上染平衡。其中,温度为45 ℃时,约需70 min达到染色平衡;温度为55 ℃时,约需50 min达到染色平衡;温度为65 ℃时,则只需20 min即可达到染色平衡。可见,染色温度越高,所需时间越短。不过,为保证染料进入纤维深处,完成透染,仍然需要保持一定的保温时间。

注:染料SR用量为1%(o.w.f);元明粉质量浓度为10 g/L。图3 染料SR上染棉织物的染色速率曲线Fig.3 Dyeing rate curve for dye SR dyeing cotton fabrics

2.2.3元明粉质量浓度

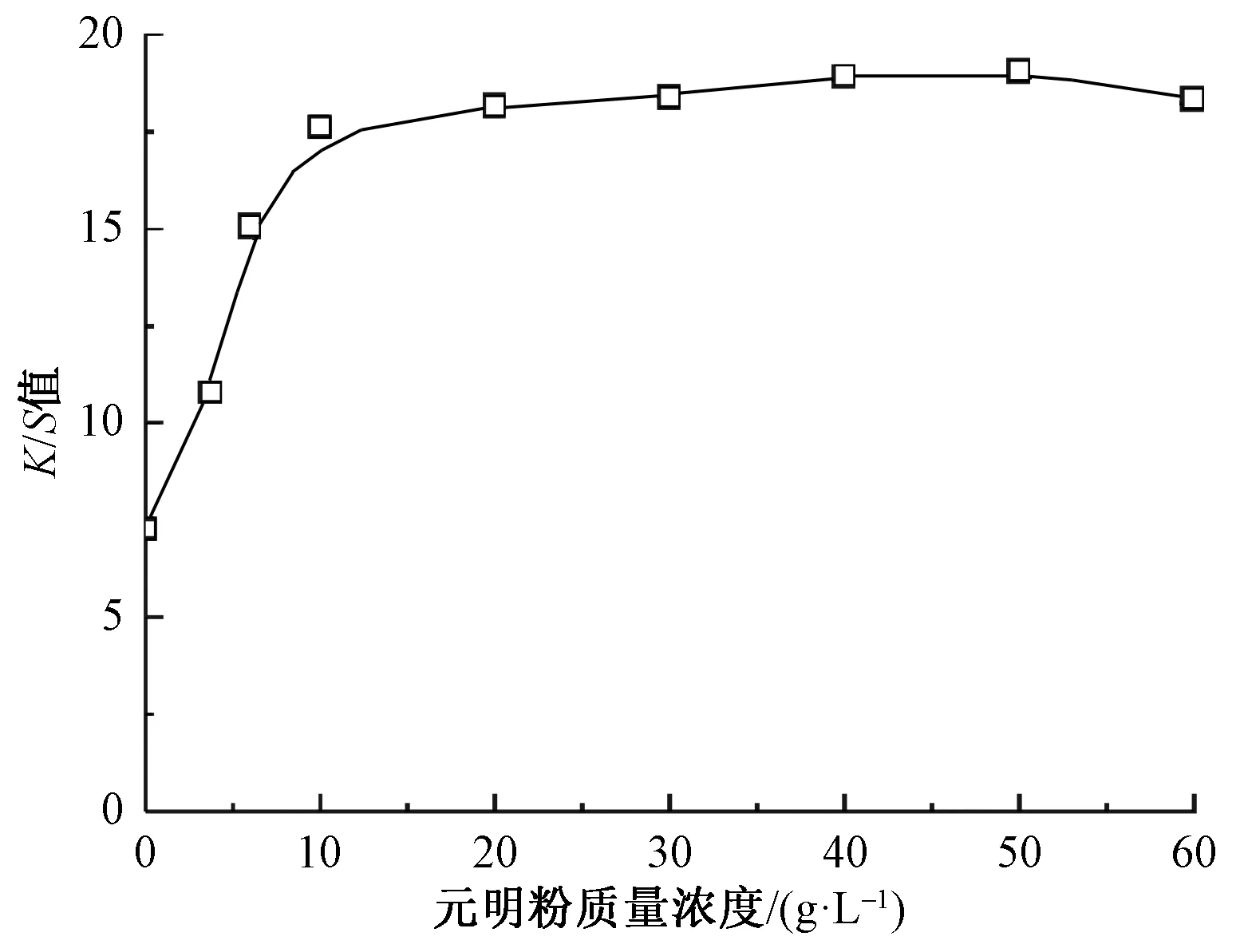

元明粉质量浓度对染色织物K/S值的影响见图4。可以看出,随着元明粉质量浓度的增加,染色织物的K/S值大幅增加,直至质量浓度达10 g/L,此阶段内元明粉对染料SR上染棉织物具有强烈的促染作用;继续增加元明粉质量浓度,染色织物的K/S值不再显著上升。这是由于醌式杂环结构平面性好而使染料分子具有较强的聚集倾向,过量的电解质易引起染浴中染料聚集而析出,不利于染料对织物的上染。因此,较为适宜的元明粉质量浓度为10 g/L。

综上,当染料用量为1%(o.w.f)时,染料SR上染棉织物的优化工艺条件为:元明粉质量浓度 10 g/L,55 ℃,60 min,浴比1∶50。该条件下平衡上染率71.6%,K/S值为18.76。

注:染料SR用量为1%(o.w.f);温度为55 ℃;时间为60 min。图4 元明粉质量浓度对染料SR上染棉织物的影响Fig.4 Effect of mass concentration of sodium sulfate on dyeing performance of cotton fabrics by dye SR

2.2.4染料用量

考察了不同染料用量对染料SR上染棉织物的影响,结果如表2所示。可以看出,随着染料用量的增加,染色织物的K/S值大幅上升,至染料用量超过1%(o.w.f)后,K/S值达到饱和,不再增加。平衡上染率则随染料用量的增加而大幅下降,表明染料用量增大后,染料越来越难以上染纤维,同时更多的染料会进入纤维内部,而表观色深则达到饱和状态。这也表明由于染料SR的相对分子质量较大多数偶氮类直接染料偏小,染料与纤维间的范德华力比较小,因此,仍然有必要通过引入取代基或扩大分子π共轭体系等方法改造该类以醌式杂环结构为发色母体的染料,以提高染料对棉纤维的直接性。

表2 染料用量对染料SR上染棉织物的影响Tab.2 Effect of dye dosage on dyeing performance of cotton fabrics by dye SR

注:染色浴比为1∶50;元明粉质量浓度为10 g/L;染色温度为55 ℃;时间为60 min。

2.3 染色动力学分析

选用准二级动力学模型来研究染料SR上染棉织物的动力学特性[15]。将染色速率曲线中的数据重新处理,运用准二级动力学模型进行模拟,建立纤维上染料吸附量(Ct)与时间(t)的关系曲线,如图5所示。可知,3个温度下变量t/Ct与t均显示了良好的线性关系。线性拟合直线的回归系数R2均能达到0.998以上,具有很好的拟合度。因此,准二级动力学模型能够很好地描述染料SR对棉纤维的整个吸附过程。

图5 染料SR吸附棉织物的准二级动力学线性拟合曲线Fig.5 Plot of pseudo second-order equation for adsorption of dye SR on cotton fabrics

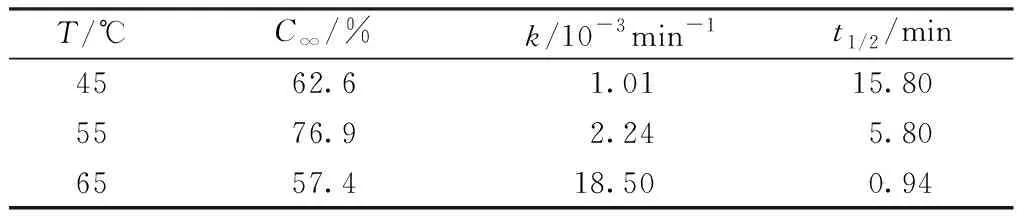

根据拟合直线的斜率和截距,计算平衡上染率C∞、染色速率常数k和半染时间t1/2[15],结果如表3所示。可知,3个温度下的C∞均大于各自温度下染色80 min的上染率,说明染色80 min并未真正达到理论上的平衡。随着染色温度的提高,染色速率常数迅速增大,半染时间大幅减小。这是由于温度升高导致棉纤维膨胀,同时染料分子热运动加剧,从而使得染色速率加快。

表3 染料SR上染棉织物的准二级动力学参数Tab.3 Pseudo second-order kinetic parameters of SR dyeing on cotton fabrics

已知所用棉纤维半径为1.6×10-3cm,根据希尔公式计算染料SR在棉纤维上的扩散系数[16],结果如表4所示。比较可知,染色温度越高,扩散系数越大。这是因为温度升高,纤维溶胀越充分,染料分子的动能也随之增加,有更多的染料分子能克服阻力向纤维内部扩散。另外,随着染色时间的增加,扩散系数逐渐减小。根据孔道扩散模型,染料分子通过纤维内部孔道扩散进入纤维内部,故染色过程中,染料分子的扩散会因为纤维孔道逐渐被染料分子占据而变得缓慢。

表4 染料SR对棉织物染色的扩散系数Tab.4 Diffusion coefficient of SR dyeing on cotton fabrics

2.4 染色热力学分析

直接染料的染色热力学通常符合Freundlich模型。本文测试了染色温度为55 ℃时染料SR对棉纤维的吸附热力学特征,采用Freundlich模型将所得吸附数据取对数后进行线性拟合[17],获得变量lgDf随变量lgDs变化的关系曲线,结果如图6所示。可知,变量lgDf与lgDs表现出良好的线性关系,按拟合直线得到的复相关系数R2为0.998 30,具有很好的拟合度。因此,染料SR对棉纤维的染色热力学可以通过Freundlich吸附等温线模型进行描述,即染料主要以范德华力上染棉织物。

图6 采用Freundlich吸附模型的拟合结果Fig.6 Fitting results by using Freundlich adsorption model

3 结 论

1) 含醌式杂环结构的双亚芴基醌式噻吩染料SR对棉织物具有较强的吸附上染能力,经过工艺优化,染料SR的平衡上染率最高能达到71.6%,染色织物K/S值最高为18.76。

2) 染料SR上染棉织物的染色动力学可用准二级动力学模型进行描述,染色热力学可用Freundlich吸附等温线模型来描述。