漏斗式喷气静电纺聚乙烯吡咯烷酮 纳米纤维膜的制备及其表征

方 玮, 徐 岚,2

(1.苏州大学 纺织与服装工程学院, 江苏 苏州 215123; 2.现代丝绸国家工程实验室, 江苏 苏州 215123)

纳米纤维因具有比表面积高、孔隙率高等优异性能,在过滤吸附[1]、组织工程[2]和药物传递[3]等领域有着广阔的应用前景。静电纺丝技术是制备纳米纤维最为简单、直接的方法之一[4],然而该技术虽然已经能够成功用于制备有机物和无机物等多种纳米纤维,但普遍存在生产效率低和针头易堵塞等问题,其生产速度仅为0.01~0.1 g/h,严重制约了纳米纤维的工业化生产[5]。

如何快速、高效地制备纳米纤维成为该领域发展的重要课题。近几年来,该技术已经从实验室研究逐渐走向工业化生产,其中比较突出的包括多针头静电纺丝和无针静电纺丝技术。多针头静电纺丝技术是在传统单喷头纺丝技术的基础上诞生的,特征是多个喷头在一定距离内呈直线、圆、椭圆等排列[6]。托马谢夫斯基采用直线、椭圆和圆形的喷嘴,以每个喷嘴的平均产量来衡量纺纱效率[7]。其中:线性排列的喷嘴纺丝效果较差;椭圆排布的喷嘴纺丝效果比较好;圆形排列的喷嘴其纺纱效率最高,纺纱产品质量最好。Kim等[8]连接了圆柱辅助电极和多喷嘴结构,以减少喷嘴之间的电荷相互作用,避免外部环境干扰。实验证明该方法可稳定喷射范围,也提高了纳米纤维的产量,但这种方法也易出现喷嘴堵塞问题。YAN等[9]则采用多针头静电纺丝技术制造功能性纳米纤维网,并成功提高了纳米纤维生产率。无针静电纺丝较早是以色列研究人员Yarin等提出的,通过这种静电纺丝法得到的纳米纤维其直径在200~800 nm之间,生产率提高12倍,同时减少了针孔堵塞的问题;然而这种方法也存在一些缺点,如射流中含有磁粉和油等杂质,导致纤维直径存在偏差[10]。

2006年,有学者提出一种新型纳米纤维制备技术——气泡静电纺丝技术[11-13],可实现纳米纤维的小批量制备,但存在气泡成型过程难以控制,气泡破裂不均匀以及生产效率低等缺点。针对这些缺点,本文在气泡静电纺丝技术的基础上,提出了漏斗式喷气静电纺丝技术,并运用此技术制备了高质量的聚乙烯吡咯烷酮(PVP)纳米纤维膜,分析研究了纺丝工艺参数(如质量分数、表面活性剂和电压等)对纤维形貌和品质的影响。

1 实验部分

1.1 实验原料

聚乙烯吡咯烷酮(PVP,K-30系列,优级纯)、十二烷基苯磺酸钠(化学纯),国药集团化学试剂有限公司;无水乙醇,分析纯,上海凌峰化学试剂有限公司。

1.2 实验仪器

ESF-Y1型漏斗式喷气静电纺丝装置,苏州彬台机械有限公司;TRC2020型高压电源,大连泰思曼科技有限公司;TEION4500CO型可调节气泵,日本英光有限公司;HITACHI S-4800型扫描电子显微镜,日本株式会社;EX-F1型高速摄影仪,卡西欧公司;JZHY-180 型表面张力仪,上海科学仪器有限公司;dds-307a型电导率仪,上海仪电科学仪器股份有限公司;SNB-DV型黏度计,上海嘉标测试仪器有限公司;JCM-5000型扫描电子显微镜,泰斯肯贸易有限公司。

图1为漏斗式喷气静电纺丝装置示意图。该装置主要由6部分组成,分别为高压直流电源、铜质金属喷丝管、内置漏斗状喷头、气泵、接地电极接收装置和纺丝溶液储液池。纺丝过程中,气泵持续不断地喷出稳定气流,为液面多射流的形成提供原始动力,在溶液表面吹出气泡。高压电源产生的电场力克服气泡表面张力,从而使气泡破裂且被拉伸细化,形成纳米纤维沉积在接收极板上。

图1 漏斗式喷气静电纺丝装置Fig.1 Funneling air-jet electrospinning apparatus

1.3 PVP纳米纤维膜的制备

称量10 g PVP粉末加入到30 g无水乙醇中,于室温下磁力搅拌2 h,配制成PVP质量分数为25%的纺丝液。按照此方法继续配制PVP质量分数分别为30%、32%、35%的纺丝溶液,以探究PVP质量分数对纳米纤维膜的影响。将上述纺丝液倒入储液池,调整接收距离为13 cm,打开气泵进行实验。此时溶液被持续不断地抽进喷丝管中,在气泵产出的持续气流推动下,气体压强大于溶液的表面张力,液体表面开始有突起的气泡出现,随着气流的增加,气泡逐渐变大,此时接通高压电源并调整电压至 55 kV,电场力克服气泡表面张力形成纳米纤维,过程如图2所示。

同时研究了纺丝电压以及在纺丝液中添加不同质量分数的表面活性剂对PVP纤维膜的影响,实验均在接收距离为13 cm、纺丝温度为25 ℃、湿度为50%的条件下进行。

图2 纺丝过程Fig.2 Spinning process. (a) Conical bubble; (b) Moment of bubble burst

1.4 纺丝溶液的表面张力测试

采用表面张力仪对添加表面活性剂的纺丝液的表面张力进行测量。实验时将白金环缓缓浸入待测溶液中,再缓慢往上提升,待液晶屏示数稳定后即可得待测溶液的表面张力值。

1.5 纺丝溶液的电导率测试

在电导率仪上采用2401-M型电导电极 (电极常数K=1 cm-1) 对添加表面活性剂的纺丝液电导率进行测量。

1.6 纺丝溶液的黏度测试

采用黏度计对添加表面活性剂中的纺丝液的黏度进行测量。将溶液倒入烧杯中,将黏度计上连有旋转螺杆的转子放入溶液。打开开关使转子转动20~30 s,待屏幕示数稳定后即可得到纺丝溶液的黏度值。

1.7 纤维表面形貌表征及纤维直径测试

在25 ℃条件下,采用扫描电子显微镜(SEM)观察纤维膜的表面形貌,观察之前对样品进行表面喷金处理。使用Image J软件分析纤维的扫描电镜照片,每个试样均选取100根纤维测量其直径,取平均值。

2 结果与讨论

2.1 溶液质量分数对PVP纳米纤维的影响

图3示出不同溶液质量分数下PVP纳米纤维膜的形貌照片。可以看出:当PVP质量分数从25%增加至30%时,纤维存在大量串珠及纺锤形粗节,且互相黏连;当PVP质量分数继续增加至32%时,纤维上的串珠及纺锤形粗节消失,纤维之间不再黏连,且直径均匀性好;当PVP质量分数增至35%时,纤维直径增大,均匀性差,且又出现黏连现象。故选取32%为最佳PVP质量分数。

图3 不同溶液质量分数下PVP纳米纤维的形貌照片Fig.3 SEM images of PVP nanofibers with different solution concentration

表1示出不同PVP质量分数下纳米纤维的直径分布情况。可以看出,其他纺丝条件相同时,随着PVP质量分数的增大,纳米纤维的平均直径也随之增大。结合电镜图发现,当PVP质量分数为32%时,得到的纤维均匀性好,并且直径较小。这是由于当纺丝液质量分数偏低(25%)时,溶液黏度较小,分子链间的缠结作用较小,在纺丝过程中很难形成连续的喷射细流,且易出现液滴直接喷出的现象,故所纺得的纳米纤维以串珠的形式存在;当纺丝液质量分数过高(35%)时,溶液黏度过大,溶剂含量变少,使得纺丝液表面张力增大,需要更大的静电力来克服其表面张力,在同样的纺丝条件下,在一定程度上降低了纺丝效率,增大了纤维的直径。

表1 不同PVP质量分数下的纳米纤维直径Tab.1 Diameters of nanofibers with different concentrations

注:“—”表示无法测量。

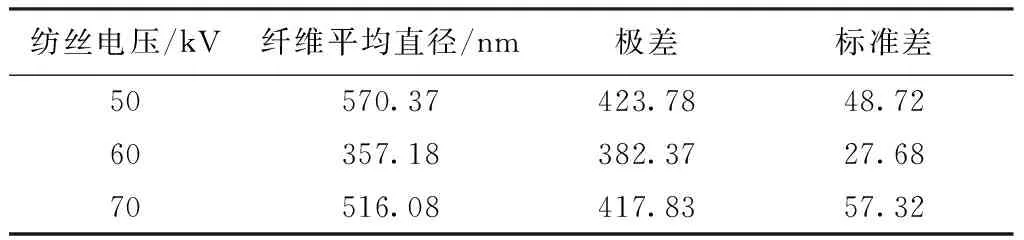

2.2 纺丝电压对PVP纳米纤维的影响

控制PVP质量分数为32%,配制3份相同的纺丝液,分别于50、60、70 kV电压下纺丝,探究纺丝电压对纳米纤维膜的影响,图4示出不同纺丝电压下纳米纤维膜的形貌照片。

图4 不同纺丝电压下PVP纳米纤维的形貌照片Fig.4 SEM images of PVP nanofibers with different applied voltage

由图4可以看出,当纺丝电压增大时,纤维直径减小,且直径分布均匀性变好。但当纺丝电压继续增大时,纤维直径出现增大趋势。这是由于电压增大时,高电压使得溶液内外表面电荷形成定向排列,使溶液表面张力减小,且射流所受的电场力增大,从而有利于射流的牵伸细化;然而当纺丝电压过大(如70 kV)时,纺丝速度过快,射流不易固化,且射流带电量过大,导致射流运动不稳定,使得纤维直径增大,直径分布均匀性变差。

表2示出不同纺丝电压下纳米纤维的直径分布情况。可以看出,当其他纺丝条件相同时,随着纺丝电压的增大,获得的纳米纤维直径先减小后增大。当纺丝电压为60 kV时,得到的纤维均匀性好,并且直径较小。

表2 不同纺丝电压下的纳米纤维直径Tab.2 Diameters of nanofibers with different applied voltages

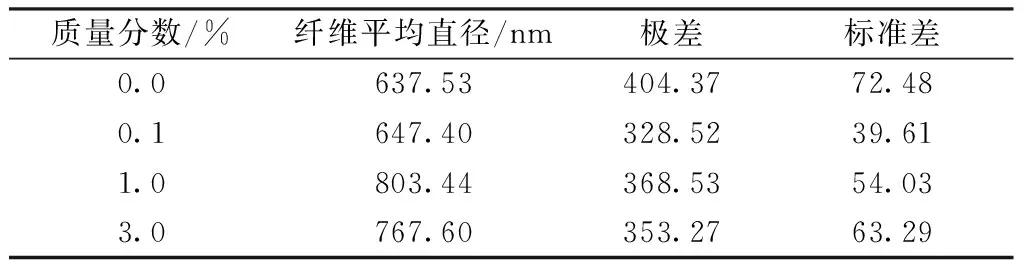

2.3 表面活性剂对PVP纳米纤维的影响

控制PVP质量分数为32%,配制4种纺丝液,其中分别加入质量分数为0、0.1%、1.0%、3.0%的表面活性剂,于60 kV电压下纺丝,以探究表面活性剂含量对纳米纤维膜的影响。

图5示出不同质量分数表面活性剂纺丝液纺出的纳米纤维膜的形貌照片。可以看出:当纺丝液中未添加表面活性剂时,虽能够形成纤维,但纤维直径不匀,且存在少量纺锤形粗节;表面活性剂质量分数增至0.1%时,纤维直径较均匀,且不黏连;当表面活性剂质量分数继续增大时,纤维平均直径增大,且直径均匀度变差。

图5 不同质量分数表面活性剂下的PVP 纳米纤维扫描电镜照片Fig.5 SEM images of PVP nanofibers with different surfactant concentrations

表3示出表面活性剂质量分数对纺丝液性质的影响。可知:表面活性剂的加入对PVP溶液的表面张力有降低作用,但降低幅度不大;而溶液电导率先是小幅度增加,在一定范围内变化不大,然后大幅度增加;溶液黏度则呈现持续上升状态。此外,由纤维形貌的变化发现,溶液电导率过小或过大均使得纤维直径分布不均匀;而黏度的增加则使纤维膜上出现的微珠减少甚至消失,但纤维直径增加。

表3 表面活性剂质量分数对溶液性质的影响Tab.3 Surfactant′s influence on solution properties

表4示出不同质量分数表面活性剂下纳米纤维的平均直径。结果表明,当其他条件相同时,随着表面活性剂质量分数的增大,所纺出的纳米纤维直径先增大,后略微减小。根据直径标准差得知,表面活性剂的加入,使得纤维均匀性得到改善。当表面活性剂质量分数超过1%后,纤维直径明显增大且直径均匀度下降。结合扫描电镜照片及纤维直径分布可知,表面活性剂质量分数为0.1%时,得到的纤维均匀性好,并且直径较小。

表4 不同质量分数表面活性剂的纳米纤维直径Tab.4 Diameters of nanofibers with different surfactant concentrations

3 结 论

1)PVP质量分数较低时,射流连续性差,易产生液滴;PVP质量分数增至32%时,可形成连续稳定射流,从而制得高质量的纳米纤维;但若继续增大PVP质量分数,溶液黏度过高,将降低纺丝效率,增大纤维直径。PVP质量分数为32%左右最佳。

2)随着纺丝电压的增大,纤维直径有减小的趋势,且直径均匀性变好,但当纺丝电压增至70 kV时,纺丝速度过快,射流不易固化,且射流带电量过大,导致射流运动不稳定,纤维直径增大,且直径分布均匀性变差,纺丝电压为60 kV左右最佳。

3)表面活性剂的加入可改善纤维质量,但是其质量分数超过某一临界值后,将会导致溶液黏度过高,使得纤维直径增加,均匀度降低。故表面活性剂质量分数为0.1%左右最佳。