蚕丝活性染料工艺改进

丁欢+何勇+胡岚+刘伟光

摘要:

本文旨在提高蚕丝活性染料染色的匀染性和上染率,采用一浴二步法探索蚕丝活性染料染色工艺中加入匀染剂O对匀染性和上染率的影响。结果表明,通过在染色液和剥色液中添加匀染剂O,活性染料红在蚕丝上的上染率由55.33%提高到了73.64%,固色率由80.76%提高到了82.02%,表明该种方法有效提高了活性染料在蚕丝上的上染率和匀染性。

关键词:蚕丝;匀染剂O;上染率;固色率

1 引言

蚕丝是天然蛋白质纤维,制成的服饰与人体皮肤有很好的相容性,蚕丝织物具有色泽柔和、垂悬性好、吸湿透气、柔软滑爽等优良特性,使其具有良好的穿着性和一定的保健功能[1]。但由于蚕丝织物易泛黄、染色牢度差等原因,制约其更好更广泛地应用。

以往多用直接或酸性染料对蚕丝进行染色,随着研究的不斷深入,现在适合于蚕丝染色的合成染料主要有酸性染料、活性染料、酸性含酶染料、直接染料等[2]。

活性染料早在1956年问世,但直到最近几十年才被应用于真丝织物染色。活性染料用于真丝染色具有许多优良特性,该类染料具有良好的应用和反应性能,如颜色鲜艳、色谱齐全、价格低廉、使用方便、扩散和匀染性能良好、适应性能强等优点,在纺织品染色中备受青睐,并且应用也越来越广泛[3]。因此,本研究采用活性染料对蚕丝进行染色,比较添加匀染剂O对上染率和匀染性的改善程度。

2 研究背景和原理

2.1 研究背景

真丝纺织品中匀染性与固着率一直是困扰和制约业内的突出问题。对于染料的合成、选择及工艺改进方面的研究工作也不断深入。迄今,上染率和固色率虽然得到了一定程度的改善,但尚未得到根本上的解决。为此,分析在蚕丝活性染料染色工艺中加入匀染剂O,对于蚕丝活性染料染色的匀染性和上染率的改善也显得尤为重要。

匀染剂O属于非离子型表面活性剂,易溶于水、乙醇、乙二醇等,且能耐酸、耐碱、耐硬水、耐热、耐重金属盐等优良特性,使用非常方便。匀染剂O对各种染料有较强的匀染性、缓染性、渗透性、扩散性,可与各类表面活性剂和染料同溶使用,可应用于纺织印染工业的各工序中。匀染剂O匀染的机理是能与染料分子发生聚集,因而降低了染料的上染速度,使染料逐渐向纤维转移,从而达到匀染目的。在对纺织品进行染色的过程中还可用作扩散剂,防止某些染料显色时的分解物集结在织物上而沾污染色品。在剥色液中加入匀染剂O可以降低染浴的pH值,这样可以保证蚕丝强度不受损害,提高上染率和固色率的同时,保持染色后蚕丝良好的手感柔软。

2.2 研究原理

蚕丝是一种天然蛋白质纤维,含有大量极性氨基酸。这些基团在蚕丝纤维上的分布和含量均不相同。醇羟基最多存在丝氨酸上,其次酚羟基位于酪氨酸,而氨基含量最少,位于蛋白质大分子链的末端以及赖氨酸、精氨酸等的侧链上,鉴于丝氨酸大多位于结晶区部分,主要与染料发生共价结合的基团是氨基、亚氨基和酪氨酸上的酚羟基[4]。由于染料和纤维能以共价键结合,成为“纤维-染料”的结合体,所以还具有良好的耐洗色牢度和摩擦色牢度。更重要的是,利用蚕丝纤维的两性性质,染色工艺可以采用适当的pH值范围内实现高效稳定的上染率,实现蚕丝纤维活性染料低盐染色,而且工艺简单,无副作用,可获得较高的上染率和固着率。

3 试验材料、试剂和仪器

材料:生丝20/22D。

试剂:匀染剂O,净洗剂209(成都方正化工有限公司),碳酸钠,尿素,硫酸钠(重庆旭日化工实业有限公司),活性染料红(上海邦景实业有限公司)。

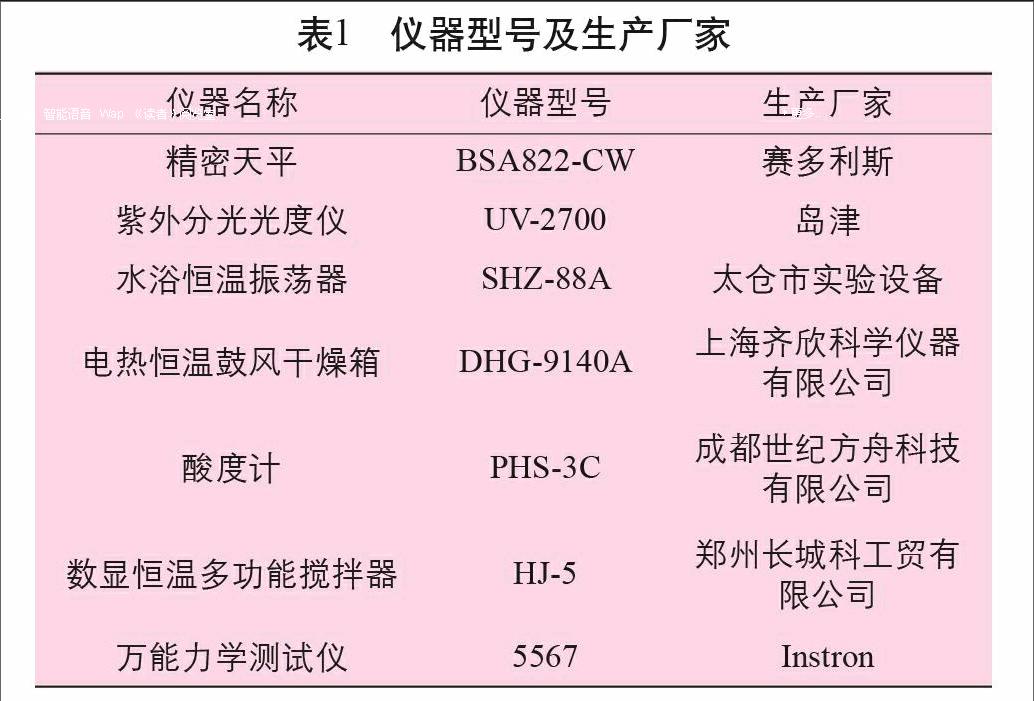

本试验所用仪器如表1所示。

4 试验部分

蚕丝染色预处理:生丝20/22D在电热恒温鼓风干燥箱干燥后备用。准确称量,将烘干生丝与去离子水按照1:50浴比于60℃温水浴中处理30min,使生丝发生有限溶胀。

染色工艺流程:采用一般的浸染染色方法,即一浴二步法。这种方法主要适用于小批量、多品种的染色[5]。

染色工艺处方:染料2%owf、匀染剂O 1%owf、促染盐40g/L、尿素100g/L、净洗剂209 1g/L;剥色液配方:尿素100g/L、匀染剂O 2g/L;皂洗液配方:碳酸钠1g/L、净洗剂209 1g/L。

其中,染色液的pH值用醋酸调至5,固色液的pH值用碳酸钠调至8,染色浴比为1:50,剥色浴比为1:20,皂洗浴比为:20。

5 结果与讨论

5.1 上染率

为了准确反映和比较未添加匀染剂O和添加匀染剂O两种染色工艺不同阶段上染情况,选取了两种工艺中相应阶段的染色浴液,进行紫外分光光度测试。取两种工艺中的染色原液,固色后染色浴液及剥离后染色浴液均稀释2000倍,对三个阶段染色浴液的稀释液进行紫外吸收光谱测定,紫外吸收光谱图如图1所示。各条谱图λmax处对应的最大吸光度(A)值如表2所示。根据最大吸光度值各条谱图的最大吸光度(A),套用残液法计算公式,计算上染率E(%)(如公式1)和固色率ω1(%)(如公式2)[6]。各种染色浴液的吸光度如表2。

E (%)=[(A0-A染)/A0] ×100 (1)

式中:A染——相应染色阶段后残余浴液的吸光度;A0——染色原液的吸光度。

ω1(%)=[(A固-A剥)/A固] ×100 (2)

式中:A剥——残余剥色浴液的吸光度;A固——残余固色浴液的吸光度。

根据表2计算两种染色工艺的上染率和固色率结果分别为不含匀染剂O染色的上染率E水55.33%、含有匀染剂O染色的上染率EO73.64%、不含匀染剂O的固色率ω水80.76%、含有匀染剂O的固色率ωO82.02%。

根据计算结果发现,与未添加匀染剂O染色工艺相比较,加入匀染剂O后活性染料染色的上染率由55.33%提高到了73.64%,得到了显著改善,固色率由80.76%提高到了82.02%,两种参数均得到了不同程度上的改善。

5.2 力学性能

1930年,Peirce[7]在纺织学会会刊(J.T.I)论文中就指出了纺织品力学和纺织品与服装工程织造技术对于生产高质量服装的重要性。此后,纺织品力学性能成为纺织科学的主要研究领域之一,手感则成为纺织厂专家评价纺织品质量的主要指标。因此,对于染色前后蚕丝的力学性能进行测定,进而评定该种染色工艺对于蚕丝的应用价值影响程度也显得至关重要。

测定3种试样的静态力学性能,可知:与生丝相比较,经过不添加匀染剂O染色工艺染色后生丝的应力和应变均出现了显著下降,这是因为生丝在水染工艺中染色牢度较差,而在剥色环节有部分丝胶被溶解所造成的应力应变下降。相反,经过添加匀染剂O染色工艺染色后生丝的应力和应变均几乎没有发生变化,这个结果表明,添加匀染剂O可以有效提高蚕丝活性染料染色的匀染性和上染率,不影响蚕丝本身性能及应用。

参考文献:

[1]钱红飞,方帅军,刘将英,等.甲基丙烯酰胺接枝蚕丝的活性染料染色性能[J]. 纺织学报,2012,33(6): 59-65.

[2]田向农,余志成,沈一峰,等.染整导论[M].杭州:浙江理工大学, 2006, 47-48.

[3]P. Galafassi.A. Tzikas.S. Santamaria,孙理.棉及其混纺织物用活性染料竭染的革新[J]. 国际纺织导报, 2005(1):53-57.

[4]沈一峰,林鹤鸣,杨爱琴,等.双活性基活性染料真丝绸染色工艺研究[J]. 染料与染色, 2004,41(2):105-108.

[5]林杰,刘志梅,鲁孝俊,等.壳聚糖在柞蚕丝活性染料染色中的作用[J]. 丝绸, 2007(8):45-48.

[6]高晓红, 宋心远. 水解活性染料对羊毛染色的研究[J]. 印染, 2004(5):11-14.

[7]Peirce F T.“Hand”of Cloth as a Messurable Quantity [J]. Journal of Textile Institute,1930(21):377-416.

(作者单位:丁欢、何勇、胡岚,重庆市纤维检验局;刘伟光,上海韩雄染料化工有限公司)endprint